滚动直线导轨副的温度场分析与试验研究*

2017-05-25舒启林邹存建

舒启林,邹存建

(沈阳理工大学 机械工程学院,沈阳 110159)

滚动直线导轨副的温度场分析与试验研究*

舒启林,邹存建

(沈阳理工大学 机械工程学院,沈阳 110159)

为了研究滚动直线导轨副发热量对零件加工精度的影响,以某公司生产的滚动直线导轨副为研究对象,在ansysworkbench软件中分别对其进行稳态、瞬态和热—结构耦合分析,得到滚动直线导轨副的理论温度场与变形场。以自主搭建的试验平台为基础,对导轨副进行了温度场试验研究。试验结果显示最大温升及趋势与仿真结果相吻合,从而验证了滚动直线导轨副有限元模型的正确性,并为滚动直线导轨副的热特性研究提供实际依据。由试验结果可知,采用该有限元模型对滚动直线导轨副进行类似热特性方面的研究,不仅使工作量变小,而且得出的结果也将真实可靠。

滚动直线导轨副;有限元模型;温度场分析;试验研究

0 引言

滚动直线导轨副是广泛应用的一种精密直线导向部件,主要由导轨、滑块、钢球、返向器、保持架、润滑油嘴、密封端盖及挡板等组成。机床工作时由于滑块滚珠与导轨之间摩擦会产生热量,被导轨吸收使导轨温度上升产生热变形,从而影响机床加工精度。

随着现代加工技术向更高速更精密的方向发展,关键部件温升带来的影响也将日益增大。导轨作为机床上的关键零部件,它的发热变形将影响机床的加工精度。近年来,研究人员分别以导轨类型、边界条件、热源移动等方面为出发点对导轨进行热特性研究。刘宝俊[1]以龙门加工中心Y向导轨为研究对象,江云[2]等、杜威[3]等均以液体静压导轨为研究对象,对导轨的温度场分布和热变形规律进行研究;李赫林[4]等、杨定军[5]等分别通过响应面近似模型的方法以及试验和仿真相结合法对边界条件进行了优化,使有限元模型更精确;孙志礼[6]等考虑热源移动的影响,对导轨进行温度场与热变形的研究;而谢黎明[7]等在考虑导轨与床身结合面热阻特性基础上,对其温度场和变形场进行数值模拟。此外,国外学者WooSooYun[8]等用反求法得到导轨的温度场和应变场模型,通过研究得出导轨热误差占整个误差的22.7%;Sun-KyuLee[9]等、HFidotlidotz[10]等分别研究了导轨的热变形与导轨面摩擦系数的关系以及压力分布下导轨的变形规律。

现有的研究多数是针对滑动导轨、静压导轨以及重型导轨进行理论的热分析,对于目前比较常用的滚动直线导轨副的热特性研究却很少。而且以往的研究多以单独的仿真为主,其结果的准确性有待提高。本文以滚动直线导轨副温度场及热变形仿真分析为基础,自主搭建试验平台,并以某公司生产的四方等载荷型滚动直线导轨副为研究对象对其进行了温度场试验研究。研究结果为分析滚动直线导轨副的热变形对零件加工精度的影响提供实际依据。

1 滚动直线导轨副网格划分模型的建立

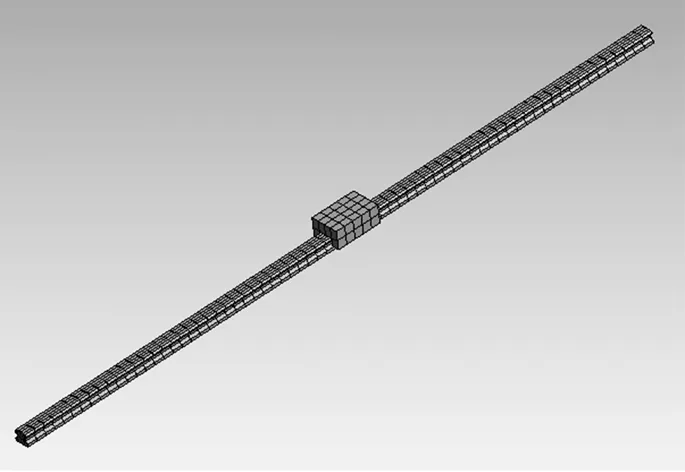

由于滚动直线导轨副模型形状比较规则,因此采用自动生成方式划分网格。滚动直线导轨副的网格划分模型如图1所示。

图1 滚动直线导轨副网格划分模型

2 滚动直线导轨副热分析相关参数的选择和计算

2.1 发热量的计算

由于研究的是单滑块的导轨副的热特性,因此生热量主要由于导轨与滑块的滚动摩擦产生。摩擦引起的发热量计算公式如下:

(1)

式中:μ为动摩擦系数;F为施加在摩擦面上的载荷,单位N;v为滑块相对于导轨的滑动速度,单位m/s;J为热功当量,其值为4.2J/cal;Q为发热量,单位J/s。其中,摩擦系数为0.05,导轨上所受的载荷为4500N,滑块与导轨的相对滑动速度为8m/s。

2.2 边界条件的确定

导轨的水平面和侧面以及滑块表面均与空气接触发生热交换,这是导轨副的主要放热形式。根据努谢尔准则,换热系数的计算公式为:

(2)

式中:Nu为努谢尔特数;L为特征尺寸(单位m),在竖直壁时取其高度H,在水平放置时取板的宽度b;λ为流体的热传导系数。

在自然对流条件下努谢尔特数的计算公式为:

Nu=C(Gr·Pr)m

(3)

式中:C、m为常数,根据热源及流体流态选取;Pr为普朗特数;Gr为格拉晓夫准数,其计算公式为:

(4)

式中:g为重力加速度(m/s2);β为流体的体膨胀系数,是流体温度T的倒数(K-1);υ为流体的运动粘度(m2/s);ΔT为流体与壁面的温差。

3 滚动直线导轨副温度场及变形场计算

3.1 分析条件

针对立式加工中心试验平台,将导轨副简化并作如下假设:①导轨与滑块之间产生均匀摩擦,产生的摩擦热均匀分布在接触面上,而且假定滑块不移动;②忽略切削热对导轨的影响;③导轨外表面与滑块接触,固定在工作台上,导轨面摩擦产生的热量有一半被导轨吸收。假设环境温度为23℃,由上式得出导轨副的热仿真主要参数如表1所示,其中导轨材质为铬钢,具体参数如表2所示。

表1 仿真主要参数

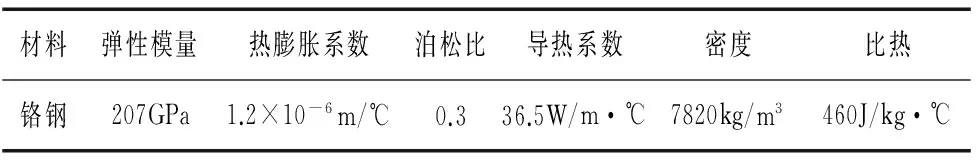

表2 滚动直线导轨副的材料属性

3.2 结果分析

对导轨副进行了稳态和瞬态温度场分析及热变形分析,稳态温度场如图2所示。

图2 滚动直线导轨副的稳态温度场

稳态仿真结果显示最大温升为1.4℃左右,发生在导轨与滑块滚道接触处,导轨副温度呈对称分布,与滑块距离越大温升越小。

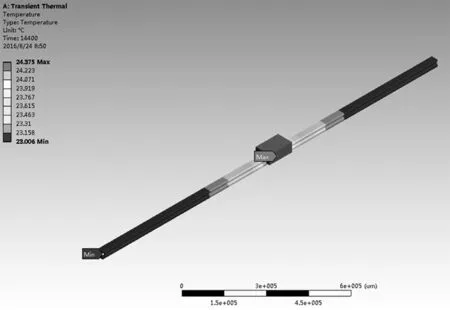

图3 t=14400s时滚动直线导轨副的瞬时温度场

由图3可知导轨副在t=4h时导轨副上各区域温度的变化,最高温度达到了24.375℃,与稳态分析结果比较得知,在此时间内导轨副达到了热平衡状态。由瞬态曲线图4可知导轨副在前1h温升较大达到了0.8℃左右,随后温升幅度慢慢减小。所以一般在实际加工中为了避免导轨副温升带来的误差影响需要预热机床1h左右。

图4 滚动直线导轨副从初始t=0s到t=14400s时的温升曲线图

如图5所示,为导轨副的变形场云图,由于温升较小,因此导轨副的变形量也不大,只有0.4μm左右。变形主要发生在施加载荷的滑块处。

图5 滚动直线导轨副的变形场云图

4 滚动直线导轨副温度场的试验研究

4.1 试验平台设计

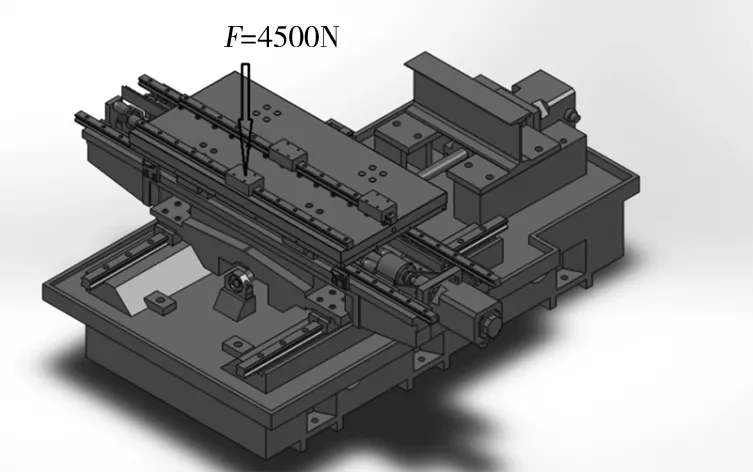

为了模拟实际工况下滚动直线导轨副的温度场分布情况,以VMC850E立式加工中心为基础自行设计并搭建了试验平台。该试验平台的整体结构如图6所示。

1.电气控制柜和数控系统 2.床身和滑鞍 3.被测导轨载荷施加机构 4.计算机数据采集系统 5.工作台图6 试验台整体实物图

4.2 试验条件

模拟滚动直线导轨副在实际加工中的发热情况,能够为滚动直线导轨副的热特性深入研究提供依据,因此在试验平台上进行了导轨副的温度场的研究。图7所示为立式加工中心试验平台的三维模型,需要在滑块上施加4500N的载荷来模拟实际工况。在图6所示的试验现场,压力传感器安装在千斤顶上端,可以从压力传感器连接的数显表中读出实际压力值。通过调整千斤顶的伸出长度来调节施加在滑块上的载荷大小,使施加的载荷为450kg。而根据仿真分析结果可知,滑块上的温升最大。故采用4个高精度温度传感器分别安装在被施加载荷的滑块表面,以及右侧导轨前后滑块表面和立柱壁上来对滚动直线导轨副进行温度场试验研究。根据有限元热分析结果可知,在4h时已经达到热平衡,因此试验时机床工作4h,获取4个被测点的温度变化,并对采集的数据进行处理,得到各被测点的温升曲线。

图7 试验平台的三维模型

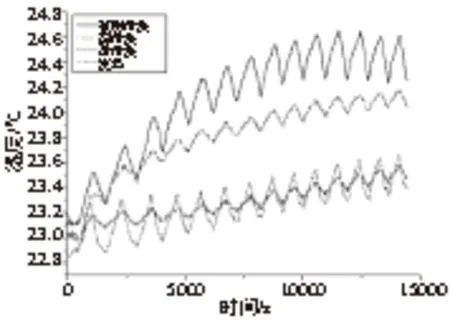

4.3 试验结果

试验结果如图8所示,被施力滑块的温升在1.6℃左右,与仿真结果相吻合,在1h内变化较快,随后缓慢变化并趋于稳定。而右侧前后滑块温度基本恒定保持23℃左右,随着试验进行室温有较小变动,温升在0.7℃左右,由于室温及其他因素的影响导致被测滑块试验温度值要稍高于仿真值。

图8 滚动直线导轨副上各被测点的温升曲线

5 结束语

(1)由稳态和瞬态的温度场分析可知,滚动直线导轨副在4h内达到热平衡状态,最大温升发生在导轨与滑块滚道接触处,达到了1.4℃并由滑块处呈对称减小分布。导轨副在1h内温升明显,迅速由23℃上升到23.8℃。随后温度缓慢上升并趋于饱和状态。导轨副的热变形主要发生在施加载荷的滑块与导轨滚道接触处,数值较小为0.4μm左右。

(2)在立式加工中心试验平台上对导轨副进行温度场试验研究,结果显示最大温升及趋势与仿真结果相吻合,验证了导轨副有限元模型的正确性。因此,后续对滚动直线导轨副进行类似热特性方面的研究,采用该有限元模型,不仅使工作量变小,而且得出的结果也将真实可靠。

(3)研究表明,滚动直线导轨副在实际工况下的温升和热变形都较小,因此对机床的加工精度影响也相对较小。但为了获得更高的加工精度,需要在加工工件前对机床预热1h左右。针对滚动直线导轨副,对其进行温度场分析与试验研究,可以为滚动直线导轨副的热特性研究提供实际依据,并为后续的深入研究提供参考。

[1] 刘宝俊.龙门加工中心进给系统温度场与热变形研究[D].南京:南京航空航天大学,2013.

[2] 江云,侯国安,孙涛.液体静压导轨热特性有限元分析[J].航空精密制造技术,2011,47(5):23-25.

[3] 杜威.重型龙门数控机床静压导轨的热特性研究[D].北京:北京工业大学,2013.

[4] 李郝林,应杏娟,迟玉伦.机床导轨热误差优化计算中的近似模型方法[J].中国机械工程,2011,22(4):423-427.

[5] 杨定军.基于有限元的机床导轨热误差分析[J].机械制造技术,2011,38(8):47-50.

[6] 孙志礼,杨强,高沛,等.基于有限元法的机床导轨热特性研究[J].东北大学学报(自然科学版),2011,32(7):1000-1003.

[7] 谢黎明,张彬,靳岚,等.考虑结合面热阻特性下的复合加工中心导轨热特性分析[J].组合机床与自动化加工技术,2014(2):28-31.

[8] Won Soo Yun,S K Kim,Dong Woo Cho. Thermal error analysis for a CNC lathe feed drive system[J].International Journal of Machine Tools and Manufacture,1999,39(7):1087-1101.

[9] Sun Kyu Lee,Jae Heung Yoo,Moon Su Yang. Effect of thermal deformation on machine tool slide guide motion[J].Tribology International,2003,36(1):41-47.

[10] H Fiddotlidotz,A Akpolat,BH Güzelbey.Deformations and pressure distribution on machine tool slideways[J].International Journal of Machine Tools and Manufacture,1997,37(3):309-318.

(编辑 李秀敏)

The Linear Rolling Guide Vice Temperature Field Analysis and Experimental Research

SHU Qi-lin, ZOU Cun-jian

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

In order to study the linear rolling guide vice calorific value influence on precision parts processing,to a company's production of rolling linear guide pair as the research object,in ansysworkbench software respectively on the steady-state,transient and thermal structure coupling analysis,get the linear rolling guide vice theory of temperature field and deformation field.On the basis of independent experiment platform,experimental study on the temperature field of the guide.Experimental results show that the maximum temperature rise and trends in conformity with the simulation results,which verify the validity of the finite element model of rolling linear guide pair,and for the study of the thermal characteristics of the linear rolling guide vice to provide practical basis.The test result shows that adopting the finite element model to simulate the linear rolling guide vice similar thermal characteristics research,not only the work less,and the results will also be true and correct.

linear rolling guide vice;the finite element model;analysis of temperature field;experimental study

1001-2265(2017)05-0021-03

10.13462/j.cnki.mmtamt.2017.05.006

2016-07-12;

2016-09-02

工信部“高档数控机床与基础制造装备科技重大专项”(2012ZX04011021)

舒启林(1969—),男,四川彭州人,沈阳理工大学教授,硕士研究生导师,博士,研究方向为先进数控技术,(E-mail)shuqilin@139.com。

TH164;TG506

A