一次生产中剃齿拉毛的原因分析

2017-05-22刘欣金瑞

刘欣,金瑞

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

前言

剃齿是齿轮在滚齿后的一种齿形精加工方式,剃齿后的表面质量对啮合噪音的影响很大,采用先进的剃齿工艺,可将齿向精度提高2-3个等级,齿形精度提高2-3个等级,齿距的精度提高1-2个等级。剃齿加工技术在我单位应用广泛,具有加工过程灵活而迅速、生产效率高、自动化程度高等特点。但在实际生产中,由于各种原因,剃齿后齿面粗糙度超差,造成齿面拉毛现象,剃齿刀痕深,严重影响了齿轮的表面质量。

1 问题提出

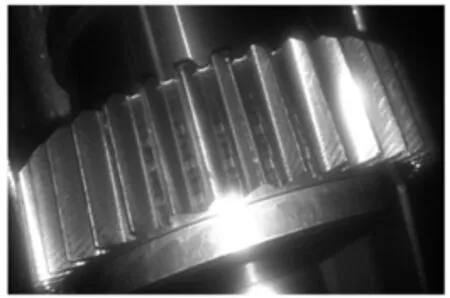

图1 剃后零件实物图

2014年7月我公司生产车间南京第二机床厂剃齿机,型号为Y4232CNC,该机床加工的齿轮发生连续严重齿面拉毛情况。经过现场勘查,发现已加工零件齿面光洁度差,刮痕明显,个别刮痕深刻,指尖触感明显。具体情况如图1所示。

2 原因分析

根据以往经验分析,以下几种因素可能会影响剃齿后零件的表面质量:

2.1 毛坯原材料存在问题,剃齿拉毛由于材质缺陷引起

剃前齿轮如果材料密度不均匀,含杂质,局部有缺陷及韧性大等,都会使剃齿刀在齿面上局部地方有滑刀,切不下切屑,而在另一些地方啃入齿面时,影响表面粗糙度。齿轮的硬度同样也会影响,硬度太高,容易崩齿,会影响刀具寿命;硬度太低会会容易黏刀,影响齿面粗糙度。

2.2 剃齿刀具设计及及质量问题

调整剃刀的螺旋角减小轴交角,剃齿啮合时两齿面的贴切面增大,剃齿平稳性和导向性增强,能够减小振动,提高齿轮的精度和光洁度。改进剃刀梳槽结构,在强度允许的情况下,增加容屑槽宽度,改善排屑效果。

2.3 剃齿切屑用量设置不合理

剃齿切屑用量的选择合适与否,直接影响加工齿轮的精度和齿面表面粗糙度,切削速度、径向进给量,纵向进给量,光整行程次数,均会影响齿面的表面质量,其中,纵向进给量对齿面粗糙度的影响比较明显,在纵向进给量比较大的时候,齿面会出现比较规则的波纹。

2.4 切削油的影响

剃齿切削油具有润滑,冷却、防锈、清洗等方面的作用,具有良好润滑条件的切削油,可以有效改善切削过程的摩擦条件,减少了摩擦因素,降低了加工表面的粗糙度值。切削油压力不够,铁屑冲不出来,粘稠程度不好,或有杂质刮伤齿面。

3 试验排查过程

随后,采取了相关实验措施对可能因素逐一进行了排除。以下是试验过程分析:

3.1 毛坯原材料

该零件材料为8620RH,随机抽取其中2件进行理化分析,检测其金相组织及硬度,结果如下:

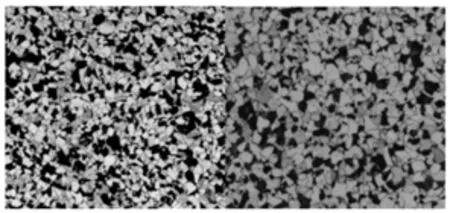

图2 试件1及试件2毛坯金相图

从图2及表1的金相组织及被测硬度值来看,该材料满足TES-019标准要求,显微组织为均匀分布的铁素体,含有30%以内的断离珠光体的细珠光体。硬度满足修正后的标准值HB153-HB185。组织及硬度均满足标准要求。

表1 硬度值

另外,在相邻两台机床更换了毛坯试剃之后,发现1#问题剃齿机床仍然存在拉毛现象,而2#正常剃齿机床无拉毛现象。且在2#剃齿机加工的毛坯来源比较中,发现两台机床加工的毛坯属于同批次,性质相同。

故可以排除是毛坯质量问题造成剃齿拉毛。

3.2 剃齿刀具质量分析

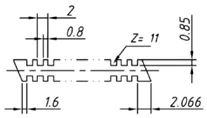

首先查阅了剃齿刀的设计图纸,该剃刀的梳槽结构如下图所示,齿距满足标准要求。

图3 剃刀梳槽结构

刀具设计符合要求,为了排除刀具制造质量问题,在1#剃齿机上共更换了5把不同进口剃齿刀,该五把剃齿刀均经过多次修磨并进行试剃,发现所加工零件均有不同程度的拉毛现象,将更换的剃刀安装至2#剃齿机,拉毛现象得到改善。

故可以排除是刀具质量原因引起的拉毛。

3.3 切削参数分析

为了排除是剃齿夹具造成的拉毛问题,还将2#机床的夹具更换到1#机床上,拉毛情况未见好转。首先,两台剃齿机床采用相同的切削参数进行试加工,结果仍为1#剃齿机床存在拉毛现象,而2#剃齿机床无拉毛现象。之后,对1#剃齿机切削参数进行了优化,调高了剃刀转速并降低了X轴方向的进给率,虽然情况有所好转但仍有严重拉毛问题。

故排除机床夹具差异及切削参数不合理所造成拉毛问题的假设。

3.4 剃齿切削油分析

1#机床与2#机床均采用的是JAEGER200A切削油,适用于多种高拉力钢的重负荷加工,也可用于滚齿、刨齿、剃齿、插齿以及梳槽、成形磨削和拉削等加工。而液压油采用的是L-HM32抗磨液压油,其具有优异的抗磨性能,良好的抗氧,抗氧化,抗泡,防锈等性能。

对1#机床与2#机床进行JAEGER200A切削油采样,进行理化分析,得到的40℃运动粘度如下表所示:

表2 运动粘度对比

运动粘度反映的是油品的内摩擦力,是表示油品油性和流动性的一项指标。运动粘度越大,油膜强度越高,清洗性和冷却性越差,运动粘度越小,油膜强度越低,清洗性和冷却性越好。而油膜具有抵抗压力不破裂,并能保持足够厚度,从而防止摩擦面直接接触的能力。

查阅相关资料,1#机床与 2#机床所用的抗磨液压油(L-HM32)在 40℃时的运动粘度约为 30.69cSt,低于JAEGER200A切削油的标准运动粘度。

在调查的过程中发现 1#机床的抗磨液压油(L-HM32)加油频繁,是其他机床的两倍之多,因此猜测存在漏油现象,但机床下方油盘漏油并不明显,故推测为液压油漏进机床内部,与切削油混合导致切削油运动粘度降低。从而影响了切削液形成的油膜强度,降低了润滑效果,造成齿面拉毛。

此外,J-200A切削油中含有一定比例的进口氯化石蜡、进口磷酸酯、含硫添加剂、抗氧添加剂、石油磺酸盐,具有极压、抗磨等性能,混入液压油后各种添加剂含量的降低也会影响切削油的性质及效果。

据此,对切削油JAEGER200A进行了更换,拉毛问题得到了解决。

4 结语

此次剃齿拉毛问题的解决,通过对不同的原因进行逐一排查,得出是由于切削液变质,运动粘度不能满足标准要求,切削油的润滑、抗压、抗磨能力降低,造成剃齿后齿面粗糙度增大,剃齿拉毛现象。在更换液压油后拉毛问题得到了暂时的解决,但要长期避免此问题的发生,应检查并维修机床的液压油路,避免液压油过多混进切削油的循环系统。这将直接导致切削油使用周期变短,剃齿拉毛问题频繁出现。

参考文献

[1] 积架石油化工有限公司.积架 200A剃齿切削油的研发与应用[J].四川兵工学报,2007,28(5).

[2] 王颂久.剃齿拉毛原因及其控制[J].机械工程师.2004,5.