棒线活套控制原理分析与应用

2017-05-16谭芳

谭 芳

(广东松山职业技术学院,广东韶关 512126)

棒线活套控制原理分析与应用

谭 芳

(广东松山职业技术学院,广东韶关 512126)

对活套控制原理和系统控制功能进行了描述。鉴于活套的运行状况直接影响到产品的质量和生产的效率,就宝钢特钢韶关公司特棒厂活套在调试和应用过程频繁发生的故障,从机电两方面对其进行分析,采取优化措施,取得了较好效果。

活套;控制原理;系统控制;问题分析;处理措施

1 引言

活套是连轧生产线上重要的辅助设备,在机架之间速度不协调的时候可作为缓冲环节,也是控制轧件在轧制过程中因机架之间动态速度变化而影响的轧件尺寸精度的波动,实现无扭、无张力的一种手段。活套控制系统由机械和电气两个领域组成,生产调试和日常维护好活套控制系统是提高棒线生产作业率的关键,但由于它跨越机械和电气两个领域,在日常维护和故障处理环节存在一定困难。

宝钢特钢韶关公司特棒连轧线设计有6个活套,其中精轧机组分布4个活套,减定径机组分布2个活套。由于轧件通过该区域截面积较小,则采用活套控制来保证轧件的横向尺寸精度,实现精轧机和减定径机组的无张力控制轧制。但在实际运行中,往往因各种因素导致活套不能满足工艺要求,活套故障造成的堆钢也给生产带来了一定的影响。如何提高活套的控制精度、优化控制系统的性能,是技术关键所在。

2 活套的主要构成

活套基本结构主要由活套台、起套辊、气动系统、活套扫描器、活套调节系统等组成。起套辊起着对轧件的导向和支承作用,起套辊由气缸驱动,起套辊气缸由双电磁阀控制,见图1所示。

图1 活套基本结构示意图

3 活套控制原理

每个活套控制系统主要由起套辊、气动控制系统、活套扫描器、活套的起落逻辑和顺序控制、套量控制环节系统组成,单个活套控制系统只能配合与之相连轧机的调速系统来使用。当所有活套控制系统通过级联调速系统耦合在一起构成闭环控制使用时,活套控制系统就能自动调整各连轧机的速度以保证秒流量相等,提高轧件的质量和轧制效率。

活套自动控制是在对相连机架所形成的弧型曲线轧件进行测量的基础上来完成的。机架间弧型曲线轧件由起套辊装置通过逻辑控制系统引导,使轧件在活套台上形成活套,采用活套扫描器测量活套的套量来间接测量活套的长度。活套的调节范围及套量的存储量是有限的,当相邻机架速度匹配不合理或其它原因而使起套量偏差太大,活套自动控制系统来不及或无法调节,就会引起堆钢或拉断轧件的现象。所以套量的形成是通过改变与活套有关的机架速度来实现的,轧件的弧型曲线高度是由活套扫描器测量套量来间接测量,扫描器根据其输出与套量成线性关系的原理,把测量出的套量实际值与设定值进行比较,然后根据其偏差,通过级联调速系统引导并自动逆向调节上游所有轧机速度。也就是说,在整个活套控制阶段,活套的套量是通过级联调速系统修正上游轧机的速度来调节的。

轧件的弧型曲线高度等于活套入口处轧件速度与出口处轧件速度之差的积分,当入口速度大于出口速度时,套量就逐渐增加见图2中a;反之套量就逐渐减少见图2中c;相等时套量维持不变见图2中b。活套控制系统组成示意图见图2所示。

图2 活套控制系统组成示意图

4 活套气动系统控制原理

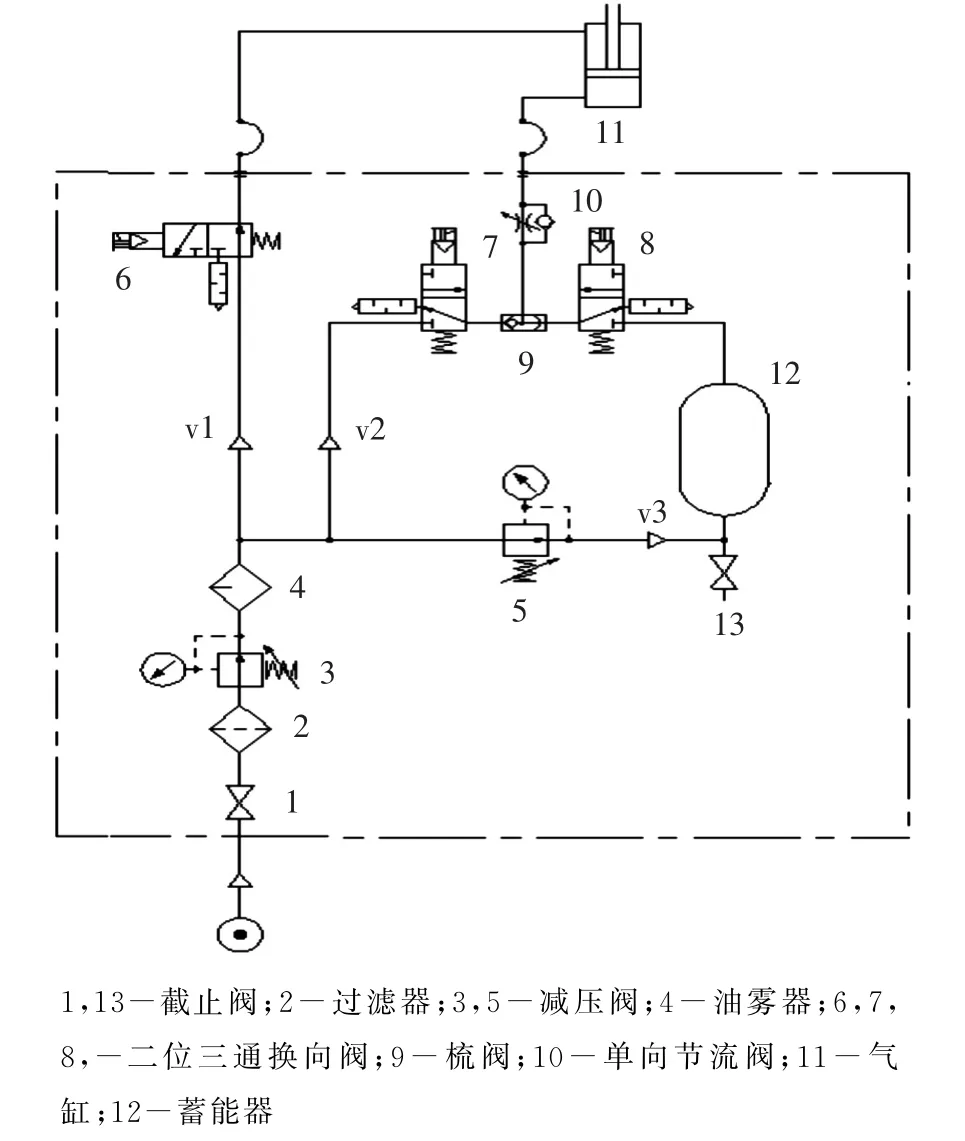

起套辊的起、落过程由气缸来执行,而这个执行过程由活套气动系统调节器自动控制,活套气动系统采用三个闭环控制回路v1、v2、v3,见图3所示。

图3 活套气动系统的原理图

当轧件头部咬入活套的下游机架时,活套气动系统接到起套指令后,需要一段延迟时间,以建立所需的气压才形成初始套量,如果起套辊过早或过晚动作都容易导致轧件堆钢,这就要求精确控制起套辊动作的延迟时间。在活套气动系统接到起套指令时,管路v1、v2上的气阀6、7、8得电,气源经过v2路过气阀7、9、10进入气缸无杆腔11,气缸有杆腔的气体从管路v1上的气阀6排出,活塞杆伸出,起套辊起套。在起套初期,气源采用管路高压供气,对活套顺利起套是有利的。

在活套完成初始套量,起套辊达到套量极限位置1 s后,管路v2上的气阀7失电,由管v3路的气阀8单独供气支撑起套辊,支撑起套辊的气源由管路v3的调压阀5和蓄能器12的恒压气体提供。当活套扫描器检测活套高度超过或低于设定值时,活套调节器根据测量套高的偏差,通过级联调速系统按比例修正机架的速度以维持活套套量。在调节过程中,气源压力不受管路v1气压的影响,确保了套量设定值不变,实现机架间秒流量平衡,起套辊也不会因为支撑力不够而抖动,从而大大降低了因气压问题而造成轧件堆钢的可能性。

当轧件尾端接近活套的前一机架时,活套高度给定信号将逐渐减少套量,随着控制系统接到落套指令,管路v2和v3上的气阀7、8同时失电,气体经过管路v1上的气阀6进入气缸有杆腔,无杆腔的气体由管路v2上安装的单向节流阀10经过气阀7和8排放,将起套辊压下,而单向节流阀10在设置时作了适当调整,让它提供一定的阻力,防止落套太快。这样,就完成了一个起、落套过程。

因为活套控制系统采用闭环控制回路,所以蓄能器仅维持同种规格轧件在无张力下储存一定量的活套量,不同规格的轧件的套量也可以通过调节减压阀5的压力,来保持轧件达到无张力状态。

5 活套的主要故障原因分析及处理措施

特棒厂在调试使用初期,生产实践中影响活套控制不稳定性因素较多,对其中主要有活套扫描器参数、检测信号的准确性以及起套辊不动作等原因作了具体分析和改进。

活套扫描器受周围水汽较多、粉尘大和轧件温度等环境因素的影响,容易使活套扫描器的透视镜模糊,影响扫描器检测的灵敏性,对活套高度扫描器的维护显得异常重要,因此要定期对活套高度扫描器进行测试调校,提高扫描器的精度和灵敏度,加强日常点检维护。主要检测项目有活套实际高度与活套扫描器高度值是否一致,以及校验其信号的灵敏度,必要时应及时更换。同时也考虑到活套的稳定性与相关机架的速度控制系统动态特性及粗、中轧的堆拉关系,活套区工艺调整的关系,所以对活套扫描器的范围设定作了调整,允许活套对同一轧件由头部到尾部活套有±20 mm的套量变化。这样当活套扫描器检测实际高度处于原设定数值的±20 mm以外时,活套控制调节系统才起作用,使之稳定在范围以内。当然在实际的应用过程中,由于设备或轧制规格的原因,有些活套不能投入,但为了使级联调速控制更好,在程序中做了特殊处理,活套能够自由选择和组合,这样可以达到最佳控制。

起套辊不起套故障原因是气缸没有动作,导致这一现象有两个因素:电气原因和气动原因。是电气原因还是气动原因很难立即判别,只有通过对电气和气动元件逐一检查,才能确认。

(1)电气控制系统故障。由于现场振动、接线不牢造成的接线松动或灰尘太多导致接触不良,起、落套信号没有及时发出或没有发送到相应的电磁阀上,使现场的信号时有时无,致使换向阀动作混乱,产生调节振荡现象;再是设备受潮或进水等原因使电源线接线处短路,从而使电磁阀接到的信号比电磁阀的信号低,造成电磁阀不能全开或全关,影响电磁换向阀不动作。针对上述原因分析,为了便于在线判断活套故障原因,首先在气阀阀板上方专门增设了电控信号指示屏,判断是否是电气原因,便于缩小故障判别范围;同时对气阀的应用安装选择指示灯,这样能比较直观地反映各控制信号的指示状况,如果在发生故障时,气阀的指示灯都亮,表明控制系统已发出指令,电控元件故障的可能性较小,气动元件故障可能性较大。如果某一线路或气阀上的指示灯不亮,则表明相应回路上的电控元件存在故障,为查找和排除故障指明了方向。

(2)气动元件故障。气动回路中某一气阀不动作会引起起套气缸的失效。在起套气缸不动作或气阀出现卡阻症状时,曾多次对换向阀拆解阀体检查,发现换向阀在全关闭时阀芯与阀座之间有空隙,造成阀在全关闭时气源泄漏,被控参数难以稳定;由于原先设计选用国内制造的二位三通阀,主阀采用活塞式锥形端面和截止式软密封,活塞上又带O形圈,对推动阀芯移动,需要较大气源的推力;再次是阀芯受气源管路中遗留的焊渣、铁锈、或水汽(渣子)等划伤、腐蚀的影响产生伤痕,阀座与阀体间的密封被破坏,摩擦力大时造成阀单向动作甚至不动,所以容易产生卡阻现象,属于阀自身缺陷导致稳定性不高,不能适应响应快、频率高的活套气动系统。所以气阀改型选用了国外进口的二位三通电控换向阀替代国产的换向阀,该阀采用滑阀式结构和平衡式设计,不受气压变化的影响;电磁力大;阀芯上无其他油封,摩擦力小,无须润滑,可靠性和灵敏度均满足现场要求。

6 结语

活套控制是决定轧件质量的关键技术,通过对棒线活套的安装、调试及生产实践,在现有设备的基础上,因地制宜对设备进一步优化和改进,不断完善活套控制系统的性能,满足了轧制生产节奏的需要。即使发生了活套故障,也能比较方便地找到原因,大大减少排除故障的时间,保证了棒线生产线产量的进一步提高。

[1] 白彬彬,柴天佑,张操山,等.棒材连轧机的微张力控制[J].冶金自动化,1998,22(4):19-21.

[2] 章家岩,金俊,姚有领.基于传感器技术的棒材在线自动计数方法[J].钢铁研究学报,2006,18(1):59-62.

[3] 陈思联,兰德年,刘正东,等.高品质特殊钢技术开发的背景与目标[J].世界钢铁,2009(2):56.

[4] 姚俊,唐广波,刘正东,等.棒线材热轧过程综合数值模拟系统的开发及应用[J].冶金自动化,2010,9(5):25.

Analysis and Application of the Control Principle of Bar Line Looper

TAN Fang

(Guangdong Songshan Polytechnic College,Shaoguan 512126,Guangdong,China)

In this paper,the principle of looper control and the functions of system control are described.And taking the bar product line of Shaoguan Steel of Baosteel-specialsteel as an example,given the looping operation conditions directly affect the product quality and production efficiency,from two aspects of mechanical and electrical,to analyze the frequent faults of looper in debugging and application process,and optimization measures,has achieved good effect.

looper,the control principle,system control,analysis of the problem,treatment measures

TG333.2

A

1001-5108(2017)02-0044-03

谭芳,硕士研究生,主要从事电气自动化专业教学工作。