韶钢6#高炉休复风操作实践

2017-05-16陈生利

陈生利,王 振,曹 旭

(宝钢集团广东韶关钢铁公司炼铁厂,广东韶关 512100)

韶钢6#高炉休复风操作实践

陈生利,王 振,曹 旭

(宝钢集团广东韶关钢铁公司炼铁厂,广东韶关 512100)

韶钢6#高炉(1050 m3)开炉以来,进行了5次长时间休风,每次休风时间均在16 h以上,通过不断的探索研究,总结出了一套适合1050 m3高炉的休风、复风操作方法,包括休风前的准备,休风料的加入,快速复风操作以及组织出渣铁等方面积累较丰富的经验。

高炉;休风;复风

1 引言

通过不断改进休风前的准备工作,优化休风、减矿、加焦方案,对复风后炉况恢复过程中加风速度控制、热制度调节、喷吹富氧调节、湿分调节和炉前出渣铁管理等方面的操作技术探索和研究,总结出了一套适合1050 m3级高炉休风操作与复风后炉况快速恢复的操作经验。

2 休风前的准备

休风前的准备工作是非常重要的,它是高炉是否能按时休风的关键,更是高炉休风检修等一系列重要环节的时间节点。休风料加入的合理性决定了高炉休风是否顺利,以及复风后炉况是否能快速恢复。因而休风前的充分准备是确保休风后炉况安全恢复的前提和基础,主要内容包括确保炉况顺行、炉温充沛,做好减矿方案并按时装入休风料,出净渣铁,按计划减风、休风。炉内操作主要做到以下三点:

(1)休风前要保持炉况顺行。休风前力求无大幅度慢风操作现象,若不能做到,应待炉况转顺后再视情况休风,适当延迟休风时间。

(2)休风前要求炉温要充足,控制好渣铁成分。休风前要保持渣铁温度充足,流动性良好,铁水温度不低于1480℃,控制[Si]≥0.6%,Al2O3不大于16%,炉渣二元碱度控制在1.15~1.20,这样不仅可以安全休风,还可以杜绝减少减风过程中因炉温低而造成风口涌渣的现象,而且可以保证送风后炉缸有足够的热量,以便在较短时间内将铁水成分和温度恢复到正常水平。如休风前炉温偏低,应采取措施将炉温提高后再组织休风,尽可能延时休风。

(3)计算好料速情况,准时准确加入休风料,并在休风时达到指定的位置,一般要求休风料到达炉腰下沿才能组织休风。

(4)休风前必须组织出干净渣铁,理论铁量与实际出铁量进行对比,力求不欠铁,如欠渣铁大于30 t,安排炉前组织重开铁口,待出干净渣铁再组织休风。

3 休风料的加入

过去加休风料时,焦炭的加入量没有统一标准,加焦量相差较大。大家对加焦炭量的认识不统一,即使休风时间一样,也出现了悬殊的加焦量,经过不断总结和优化现已形成了几条比较合理和可行的操作经验。

3.1 休风时间与加焦炭量的关系

休风料的加焦炭量取决于休风时间。国内1050 m3级高炉生产实践表明,每休风1 h增加3 t焦炭(相对于休风前而言)最合适,复风后炉况恢复速度较快,炉温也比较合适。加焦炭量少于3 t/h的长时间休风,复风后炉况恢复的进程比较缓慢,且复风后仍需要增加焦炭来缓解炉温问题。加焦炭量多于3 t/h,则复风后往往出现高炉温现象,有时还会出现热难行,同时也反应出随着高炉炉容的增大,加焦碳量呈缓慢的下降趋势。

3.2 焦炭的加入方式

休风料中的焦炭一般以轻负荷料(相对休风前)和净焦的方式加入。净焦以分段集中的方式加入,休风时间越长,净焦的段数越多。第一段净焦的批数最多,休风时要保证第一段净焦处在炉腰下沿,此后净焦批数相同或逐段减少。两段净焦之间是轻负荷料段,休风时间越长,轻负荷料段数就越多,两段净焦之间的轻负荷料的批数一般不大于7批。

3.3 休风料减矿率的选定

总的休风前减矿率是编制休风减矿方案的最重要也是最首要的任务,编制的依据是休风时间的长短、基础焦炭负荷、基础炉温水平,确定如下:

(1)综合基础O/C和休风时间,1050 m3级高炉减矿率的经验公式为:

式中:R 0—现在O/C;

y—休风时间;

a—日炉温水平调整量(-0.01~+0.01)。

通过计算得出减矿率大致范围,还需要根据实践经验来进行综合对比。休风料中减矿率的选择必须认真、谨慎、合理,否则减矿率过高会造成不必要的成本上升而且复风后炉温高,而减矿率过低会影响复风后加风速度,复风后炉温表现不足,给后期操作带来负面影响,而且导致后期加焦量增加,焦比提高幅度大,影响高炉成本。

3.4 减矿率分配

就1050 m3高炉而言,休风料批数一般在30~36批,各段批数见表1。

表1 6#高炉各段休风料批

在确定好减矿方案后,要分段减矿,将平均减矿率调整到选择的减矿率水平,最轻焦炭负荷料一般安排在炉腹、炉腰部。

3.5 炉渣理论碱度的选择

休风料中,理论炉渣碱度通常比正常生产水平低0.1~0.2,必要时可以配加少量锰矿来改善渣流动性。此外,还要将配料中[Si]由正常生产时的0.45%提高到0.6%,这样,可防止因高[Si]而引起高碱度炉渣。

4 休风操作

休风前要求风量不低于正常风量的80%,风温不低于1180℃。休风前减风开始时要做到铁口来风,减风的原则是前期幅度大,后期小。每次减风200~400 m3/min,相应逐步调低炉顶压力,风量小于1500 m3/min时停富氧、停喷煤,TRT打手动调节,顶压手动调节,风量小于1000 m3/min时,TRT系统退出,逐步全开调压阀组,风量在600 m3/min或者风压在50~60 kPa之间时切煤气,并打开炉顶放散,开放风阀,然后休风。

5 复风操作

复风操作必须是在高炉休风任务完成后,各项目负责人汇总休风处理事项进程后,各系统试车运转正常后进行,否则应延迟复风时间,杜绝因设备及其他因素引起重复休风现象。

5.1 风温的恢复

风温的使用过去往往视休风前的炉温基础来选择风温水平,而且担心复风后风温不易恢复,常使用1180℃的风温或更高进行复风。这样,一方面复风初期,没有喷煤,理论燃烧温度过高,另一方面炉况很难顺行,风量恢复缓慢。经过探索后,选择1150℃的风温水平进行复风,目的是为了增加进风量,有利于小风量时快速加风,使料柱松动,能正常下料,风量达到1000~1500 m3/min时,逐步恢复喷煤,如能正常下料,风量逐步加至2000 m3/min。

5.2 湿分的调节

加湿鼓风作为调节炉况和强化冶炼的手段之一,理论上有如下作用:

(1)鼓风加湿可使鼓风的湿度保持相对稳定,可以有效消除大气湿度波动对炉况顺行的不利影响。

(2)加湿鼓风可减少风口前燃烧焦碳所需要的风量,并减少产生的煤气量。实践证明,鼓风中湿度增加1%,煤气量减少0.5%,在保持压差不变的情况下就可提高冶炼强度。

(3)加湿鼓风后,炉缸煤气中CO+H2的浓度增加,N2量减少,一方面使煤气的还原能力增大,还原速度加快,间接还原得到发展,有利于焦比的降低;另一方面H2的增加,使煤气的密度和黏度降低,在不增大压差的情况下,也为高炉强化创造了条件。

在1050 m3高炉实际生产中,从自身条件来操作,平时不用加湿,只有在复风过程或者炉况失常时才用加湿鼓风这个手段。复风初期,没有喷煤,理论燃烧温度高,压差高不利于炉况的恢复,一般复风后在大气湿度水平上加10 g/m3,这样使料柱松动时间由原来30 min缩短到15 min,加快了炉况恢复进程,但加湿时间长或者加湿量过大,也会导致炉缸热量损失,正常情况下料柱出现松动加湿应逐步取消。

5.3 风量的恢复

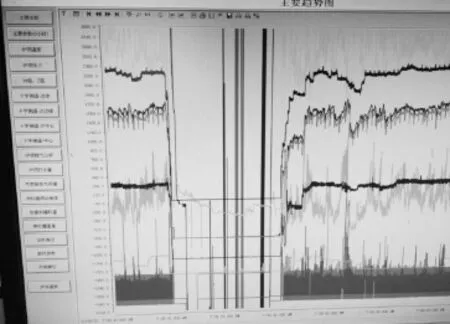

休风前的炉况、休风料的组成、复风后设备运行状况、炉缸热状况以及渣铁处理等都影响风量的恢复。为了实现快速休风,要求复风后1~3 h就要达到全风状态。在复风开始时加风速度比较快,2 h以内风量就加到了1500 m3/min。风量加到2000 m3/ min时,恢复正常生产。韶钢1050 m3高炉休风后风量恢复标准曲线见图1所示。

2015年12月29日,6#高炉计划休风24 h,复风后风量恢复见图3所示,开始送风时送风量600 m3/min,风量加至1000 m3/min稍停顿,检査风口,炉顶放散阀是否严密,如正常可以引煤气,再次加风量为1200 m3/min一次,至风量恢复至1500 m3/ min的时候,料线开始动,维持约1h后,逐步把风量加到目标值。

图1 韶钢1050 m3高炉复风风量恢复曲线

图2 韶钢1050 m3高炉2015年12月29日复风风量恢复情况

5.4 喷煤的恢复

风量达到1500 m3/min开始喷煤,一般为10 t/ h喷煤量,此后喷煤量随风量而调节,控制煤比在一个合适的水平,力求保持煤比的稳定,以风温来调节热平衡,尽量减少调节因素。

5.5 富氧的恢复

风量加至2000 m3/min时,高炉开始富氧,富氧量随风量而调节,控制富氧率在正常水平,目前韶钢1050 m3高炉富氧率基本在1.5%左右。

5.6 渣铁处理

出铁工作是高炉生产的关键,对于长期休风来说,复风后第一炉铁开口时间的选择尤为重要。韶钢1050 m3高炉一般选择炉内进风量达到2000 m3/min,复休时间达到1.5 h时进行。这是因为出铁时铁沟需要一定的热量及热量储备时间,如打开铁口后炉内渣铁量少,很难满足铁沟的加热要求,因此需要待炉内有一定渣铁贮量后进行出铁,这有利于铁钩的工作状况。

6 结语

通过对长期休风操作经验进行分析和总结,得出了1050 m3高炉操作的特点,解决了以往高炉长期休风中存在的问题,实现了快速复风的目的。完善了1050 m3级高炉长期休风操作中休风料的加入、减矿率的制定、净焦的加入、风量的恢复、风温湿度的使用、喷煤富氧的配合等工艺技术。

[1] 刘开华,徐飞.宝钢1号高炉休风减矿及复风管理[J].矿冶工程,2012(1).

[2] 张寿荣,毕学工.高炉高效冶炼技术[M].北京:冶金工艺出版社,2015.

Operating Practice of 6#Blast Furnace Damping Down and Recovering Wind

CHEN Shengli,WANG Zhen,CAO Xu

(Guangdong Shaoguan Iron and Steel Company of Baosteel Group,Shaoguan 512100,Guangdong,China)

Since the 6#blast furnace(1050 m3)was started up,five times of long damping down were happened,the time of damping down was more than 16 hours every time.Through continuous exploration and research,a set of suitable for damping down after the wind of the 6#blast furnace operation method was summed up,a wealth of experience was accumulated including the preparing before the damping down,the addition of damping down material, fast recovering wind operation,slag and iron tapping etc.

the blast furnace,damping down,recovering wind

TF544.7

A

1001-5108(2017)02-0007-04

陈生利,助理工程师,主要从事高炉炼铁等方面的工作。