关于用ASTMG48E法检测SUP13Cr临界点蚀温度的探讨

2017-05-16吕传涛张志远

丁 磊,吕传涛,张志远,程 林

(1.天津钢管集团股份有限公司技术中心,天津 300301; 2.天津钢管集团股份有限公司腐蚀实验室,天津 300301)

关于用ASTMG48E法检测SUP13Cr临界点蚀温度的探讨

丁 磊1,吕传涛1,张志远2,程 林2

(1.天津钢管集团股份有限公司技术中心,天津 300301; 2.天津钢管集团股份有限公司腐蚀实验室,天津 300301)

依据ASTM G 48 E法对SUP13Cr材质的临界点蚀温度进行测定,并对不同温度的点蚀规律进行了研究,对三种CPT检测方法进行了讨论。实验结果表明使用该方法无法测出该材质的临界点蚀温度,通过不同温度的E法实验发现在0~20℃时材料腐蚀以点蚀为主,点蚀坑深度逐渐增大,壁厚方向减薄不明显;30~40℃时点蚀和均匀腐蚀同时存在,由于壁厚减薄量开始增大,点蚀坑深度变浅,点蚀速率急剧增大;温度大于50℃时完全转变为均匀腐蚀,点蚀坑消失,壁厚减薄量达到最大。

ASTM G 48 E法;点蚀;临界点蚀温度

1 引言

随着石油开采环境越来越苛刻,普通油套管已经无法满足其耐蚀性的要求,在含高CO2及Cl-环境下,API 5CT中的L80-13Cr马氏体不锈钢主要靠添加质量分数12%~14%的Cr在表面形成一定程度的钝化膜来提高材料的抗CO2腐蚀性能。虽然在油田有一定的应用,但其抗高温时的均匀腐蚀、中温时的点蚀和低温时的硫化物应力开裂逐渐成为限制其应用的主要障碍,并且应用温度低于150℃[1],而耐蚀性优异的22Cr或镍基合金因价格昂贵在实际应用中一直受到限制。SUP13Cr的出现填补了价格和性能优良匹配的空缺,将C含量减少到0.03%以下抑制基体中铬的碳化物析出,添加5.5%左右的Ni形成单相的马氏体组织,2%的Mo起到细化晶粒、提高SSC和抗局部腐蚀能力,Ti、Nb、V等强碳化物形成元素有利于形成弥散分布的碳化物颗粒及高密度位错结,对位错的钉扎作用降低了材料的SSC敏感性。SUP13Cr材料具有更加优秀的抗均匀腐蚀和局部腐蚀性能且还具有一定的抗H2S应力腐蚀开裂能力[2]。

当不锈钢处于特定介质中,经过一定时间后会发生不同程度的腐蚀,如果腐蚀仅仅集中在不锈钢的某些特定局部并向纵深方向发展,就行形成了小孔状腐蚀坑,而不锈钢的其他大部分表面仍保持钝态,这种局部小面积的腐蚀现象叫做孔蚀,又称为点蚀[3-4]。20世纪70年代,Brigham和Tozer[5]首次提出临界点蚀温度这一概念,并用来对不锈钢耐点蚀性能进行评价。在此温度之下,任何电压下都不发生稳态点蚀,直到进入过钝化区。而在此温度之上,发生稳态点蚀。由于临界点蚀温度重复性好、灵敏度高,被广泛应用于不锈钢耐点蚀性能的评价体系当中,并于1997年纳入美国国家标准[6]。张国超等采用电化学测试和化学浸泡的方法研究超级13Cr油套管产品的临界点蚀温度(CPT)分别为40.5℃和37.5℃[7],本文采用区别于以上两种方法的ASTM G 48 E法进行临界点蚀温度测量,旨在研究SUP13Cr钢的点蚀规律和特征,为其应用提供理论依据。

2 试验材料及方法

2.1 试验设备及试样制备

试验材料为95钢级的SUP13Cr不锈钢,化学成分(质量分数%)为:C 0.024,Si 0.28,Mn 0.60,P 0.014,S 0.003,Cr 12.90,Ni 5.50,Mo 2.01。试样尺寸为50 mm×25 mm×3 mm,其表面依次用400 #、600#、800#、1000#、1200#砂纸逐级打磨,蒸馏水冲洗后丙酮除油、除水,用电子天平称重后待用。

实验仪器为虞龙仪器HHS-4S型电子恒温不锈钢水浴槽,上海广品GP/T-50型号恒温试验箱,Sartorius BS-124S电子天平(测量精度为0.1 mg)。

2.2 ASTMG48E法测定CPT

试验方法及过程依据ASTM G48《Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Crevice corrosion Resistance of Stainless Steel and Related Alloys by Use of Ferric Chloride Solution》进行,首先通过公式(1)初步估算临界点蚀温度,将试样浸泡在含6% FeCl3+1%HCl的600 ml试验溶液中,并移送至设定好温度的恒温浴槽中,温度恒定后开始计时,试验周期为24 h。

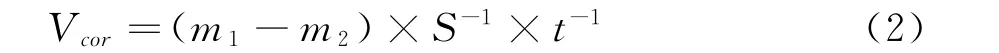

试验结束后,取出试样并冲洗,用硬毛刷去除腐蚀产物后在丙酮中浸泡,干燥后称重并用光学显微镜对焦法测点蚀坑深度。若局部腐蚀为0.025 mm深或更深,则被认为存在麻点腐蚀。若测量的点蚀坑深度大于0.025 mm则降低恒温浴槽温度5℃,反之则升高浴槽温度10℃,直至找到临界点蚀温度为止,该方法对应有效的实验温度范围为0~85℃,试验结束后按照GB/T 16545中规定的方法清洗试样腐蚀产物,用电子天平称量,点蚀速率的计算公式为

式中:Vcor—腐蚀速率,g/m2·h;

m1—试验前重量,g;

m2—试验后重量,g;

S—试样表面积,m2;

t—试验时间,h。

试验过程中必须保证试验溶液的容积与试样的表面积比值大于或等于5 ml/cm2,并且保证每次试验比值应该相同。清洗试样时一定要将附着物清洗干净,避免其对称重的影响。

3 结果与讨论

3.1 ASTMG48E法测定临界点蚀温度

按照ASTM G48 E法的实验顺序,由公式(1)估算临界点蚀温度为8℃,故首先进行10℃(恒温试验箱)下的E法实验,试样清洗后肉眼可见点蚀坑,经测量深度远超0.025 mm,高达1.20 mm。然后按实验要求,降低温度至5℃再次进行实验,点蚀坑深度达到1.18 mm,仍然远超0.025 mm;继续降至0℃进行实验,肉眼观察发现点蚀坑直径有变小的趋势,但是用光学显微镜对焦法测量最深点蚀坑为0.98 mm,仍然远超标准要求的起始深度,试样清洗后宏观试样见图1。由于ASTM G48 E法实验温度区间为0~85℃,故认为该实验方法针对SUP13Cr材料无法测定临界点蚀温度。产生严重点蚀的原因是E法规定的溶液中的FeCl3是一种较强的氧化剂,溶液中的Fe3+可与基体金属反应从而加速腐蚀,同时由于大量的Cl-,1%HCl的加入使溶液p H值保持在1.0左右,溶液呈强酸性,具有强烈的点蚀倾向,即便在较低的温度下,SUP13Cr材质仍然出现了大于0.025 mm的点蚀坑,故ASTM G48 E法并不适合用于SUP13Cr不锈钢材质的临界点蚀温度的测定。

3.2 宏观点蚀形貌及点蚀速率变化规律

为了进一步地研究SUP13Cr材质的点蚀规律,用ASTM G48 E法将20~85℃温度区间的点蚀试验数据补齐,并结合壁厚减薄量和点蚀速率变化分析其腐蚀特征。

图1 ASTM G48 E法试样清洗后宏观形貌

图2 ASTM G48 E法其他温度区间试样清洗后宏观形貌

从图1和图2的宏观照片对比可以发现0℃时点蚀坑直径和数量比10℃时要小,通过显微镜对焦法测定0℃时最大点蚀坑深度为0.98 mm,5℃和10℃时点蚀坑形貌和数量相似,最大深度分别达到1.18 mm和1.20 mm;20℃时点蚀坑的数量和深度均达到最大值,最大深度达到1.29 mm;随着温度的升高,30℃和40℃时点蚀坑变得越来越浅,30℃时点蚀坑密集分布但其最大深度仅为0.37 mm,而40℃时点蚀坑的数量骤减,最大深度仅为0.22 mm;当温度超过50℃时,点蚀坑消失,腐蚀状态由局部点蚀转变为全面均匀腐蚀。

对产生的点蚀试样进一步观察,发现腐蚀坑均为张开型蚀坑。张开型蚀坑简单清洗后即可暴露,坑底粗糙,其产生的原因是试验温度高,聚集在表面的Cl-异常活跃造成的,由于材料局部组织性能不均匀,钝化膜首先破坏成为点蚀活性中心,蚀核形成后向周边扩展,当钝化膜完全破坏后基体来不及二次钝化时,形成均匀腐蚀。此组试样中并未出现隐匿的表面封闭型蚀坑,说明该材质的临界点蚀温度确实较低。

通过图2可发现,当温度大于50℃时,试样表面状态趋向光滑,通过测量发现试样减薄减重明显,表1为厚度方向上的变化趋势。

表1 不同温度下厚度方向上减薄数据对比

由表1可知当温度低于20℃时,厚度方向上的减薄量在一个很小的范围内波动,综合考虑测量误差等因素,可认为在0~20℃温度区间壁厚方向上并未出现明显的均匀腐蚀,腐蚀形式以点蚀为主;当温度在30~40℃区间时,壁厚减薄量开始明显增大,由图2中对应温度的宏观形貌可见随着厚度方向均匀腐蚀减薄量的增大,点蚀坑的深度逐渐减小,数量也逐渐减少,在此温度区间,腐蚀形式为点蚀和均匀腐蚀共存,测出的点蚀坑深度减小是因为减薄量增大所导致的假象,实际产生点蚀坑深度应该是继续增大的,由于均匀减薄的发生,点蚀坑深度呈现出减小的趋势;当温度大于50℃时,厚度方向减薄量开始急剧增大,宏观形貌中无点蚀坑出现,试样以均匀腐蚀为主。

将试样浸泡在不同温度下的E法溶液中,清除腐蚀产物后计算各自的点蚀速率,结果见图3所示。在0~20℃区间点蚀速率缓慢增大,材料在0℃,5℃,10℃和20℃对应的点蚀速率为4.04 g/m2·h, 7.05 g/m2·h,12.50 g/m2·h和16.83 g/m2·h,说明局部点蚀已经开始萌生并呈现增大趋势,钝化膜仍可以保护部分基体表面不被腐蚀;当温度大于20℃时,点蚀速率开始呈倍数增长,60℃时达到最大值182.67 g/m2·h,此时材料的点蚀速率急剧增大,说明材料钝化膜已经被严重破坏,腐蚀形态由最初的萌生阶段开始转为全面均匀腐蚀,材料表面腐蚀产物疏松并且高温状态后试样表面无点蚀坑,呈现出以壁厚方向片层减薄为主的腐蚀形貌特征。85℃时腐蚀速率为169.75 g/m2·h,比60℃时点蚀速率变小,此现象与腐蚀溶液在剧烈反应后浓度变低有直接关系。

图3 温度和点蚀速率的关系

多数情况下,钝化金属发生点蚀是因为在溶液中有侵蚀性阴离子(Cl-)以及溶解氧或氧化剂存在。氧化剂使金属的腐蚀电位升高,达到或超过临界点蚀电位时,Cl-就能击穿表面膜,导致点蚀核的产生[8]。点蚀首先从不锈钢表面的缺陷处(硫化物夹杂、晶界碳化物沉积、表面沟槽等)产生,这就是亚稳态点蚀核,尺寸多为20~30μm,其中有相当一部分可能再钝化,蚀核就不再长大。当受到促进因素影响(例如温度的升高),蚀核继续长大超过30μm时,金属表面出现宏观可见的蚀孔。一般认为,在钝化金属表面上局部吸附侵蚀性阴离子是点蚀的第一步。阳离子的溶解释放以及阴离子向缺陷位置凹陷处的迁移,会引起由于水解作用而产生的侵蚀性环境的形成,在这些分散的点上生成的酸性溶液首先可局部地侵蚀氧化膜,然后侵蚀金属基体。

3.3 关于三种检测CPT的方法讨论

检测不锈钢点蚀临界温度(CPT)常用的有如下三种方法:电化学测试,化学浸泡法和ASTM G48 E法。

电化学的方法无论是动电位还是恒电位测试,都是在检测到电流因稳定点蚀导致电流突变时就结束试验,表征参数为点蚀电位或温度,这种方法可以准确地评估临点蚀形成的临界条件。

浸泡法试验方法为在估算温度附近做几组试验,当发现某一温度点蚀速率突然增大并持续增大时,认为该温度为临界点蚀温度。浸泡法试验主要考虑稳定点蚀长大的行为,由于该试验方法中溶液环境相对较为苛刻(溶液含有6%的FeCl3),对于单一材料的点蚀形成过程不能准确描述,并且只能借助腐蚀速率作为唯一的参数来评价,因此该方法侧重于横向对比评价多种材料的耐点蚀性能。

ASTM G 48 E法与浸泡法相似,但其所用的试验溶液要比浸泡法溶液的条件更为苛刻(溶液含6%FeCl3和1%HCl),p H值更低且酸性更强。该方法的唯一评判参数为点蚀坑深度,当局部点蚀坑深度大于0.025 mm时则认为出现点蚀。此法与浸泡法的实验方式近似,但评判标准不同,故使用此两种方法做出的CPT值完全不同,不具有对比性。通过本文的试验发现使用ASTM G 48 E法时,即便在最低的试验温度时SUP13Cr仍然出现大于0.025 mm深度的点蚀坑,故认为此方法并不适用于SUP13Cr材质,由于该标准实验条件比较严苛,推荐Cr含量在20%以上的不锈钢材质中考虑使用此方法。

4 结论

(1)ASTM G48 E法不适用于SUP13Cr材质临界点蚀温度的测定,即使在标准规定的最低温度(0℃)时,仍然出现了大于0.025 mm的点蚀坑,故无法测出其临界点蚀温度。

(2)综合试验结果分析可知,在0~20℃时以点蚀为主,点蚀坑深度逐渐增大,点蚀速率增幅较小,壁厚方向减薄不明显;30~40℃时点蚀和均匀腐蚀同时存在,由于壁厚减薄量开始增大,点蚀坑深度变浅,点蚀速率开始呈倍数增长;温度大于50℃时完全转变为均匀腐蚀,点蚀坑消失,壁厚减薄量达到最大。

(3)常用的三种CPT检测方法中,电化学法可以准确评估临界点蚀条件;浸泡法以腐蚀速率的陡升为测定依据,在多种材质比对实验中更有意义; ASTM G48 E法实验溶液条件最为苛刻,以点蚀坑深度是否超过0.025 mm为测定依据,适用于更高合金含量(Cr>20%)的不锈钢临界点蚀温度测定。

[1] Ikeda A,Mukai S,Ueda M.Corrosion behavior of 9% to 25%Cr steels in wet CO2environments[J].Corrosion,1985,41:185.

[2] 陈荛,白真权,林冠发.普通13Cr钢在高温高压下的抗CO2腐蚀性能[J].全面腐蚀控制,2007,21(2):11 -14.

[3] 姜文军,陈振宇,郭兴篷.N80钢点蚀行为的研究[J].材料保护,2007,40(08):26-29.

[4] 王新刚,李晓刚,杨体绍等.X70管线钢表面点蚀成因及机理分析[J].钢铁研究学报,2010,22(06):26-30.

[5] Brigham R J,Tozer E W.Temperature as a pitting criterion[J].Corrosion-NACE,1973,29:33-42.

[6] Designation:G150-99.Standard Test Method for E-lectro-chemical Critical Pitting Temperature Testing of Stainless Steels[S].Am Soc Test Mater.

[7] 张国超,林冠发,张涓涛.超级13Cr油套管钢的点蚀行为研究[J].焊管,2013,36(07):20-24.

[8] 杨武.金属的局部腐蚀.北京:化学工业出版社, 1995:45.

Discussion of Pitting Temperature on SUP 13Cr Steel Sample Test with Method E of ASTM G48 Standard

DING Lei1,LV Chuantao1,ZHANG Zhiyuan2,CHENG Lin2

(1.R&D Center,Tianjin Pipe(Group)Corporation,Tianjin 300301,China; 2.Corrosion laboratory,Tianjin Pipe(Group)Corporation,Tianjin 300301,China)

According to ASTM G48 standard E method,we tested the critical pitting temperature(CPT)on SUP13Cr stainless steel samples studied the rule of pitting in different temperature,and then discussed the three CPT test methods.The result showed the CPT of SUP13Cr could not be tested.Based on experiment of different temperatures showed that when the temperature in 0~20℃,characterized pitting corrosion,depth increased with increasing temperature,thickness reduction was less obvious;when the temperature in 30~40℃,characterized pitting corrosion and uniform corrosion,depth decreased with increasing temperature,thickness reduction was obvious and the rate of pitting corrosion increased sharply;when the temperature above 50℃,completely transformed to uniform corrosion,pitting corrosion vanished,thickness reduction reached the maximum.

ASTM G 48 E method,pitting corrosion,critical pitting temperature

TG172.9

A

1001-5108(2017)02-0037-05

丁磊(1981-),硕士,工程师,主要从事抗腐蚀油井管开发方面的工作。