青海某硫铁尾矿综合回收利用试验研究

2017-05-16宋生攀董博文王子凡

宋生攀,董博文,王子凡

(1.中国核动力研究设计院,四川成都 610000; 2.深圳紫金资源再生有限公司,广东深圳 518000; 3.University of California,Merced 5200 Lake Rd,Merced,CA 95343)

青海某硫铁尾矿综合回收利用试验研究

宋生攀1,董博文2,王子凡3

(1.中国核动力研究设计院,四川成都 610000; 2.深圳紫金资源再生有限公司,广东深圳 518000; 3.University of California,Merced 5200 Lake Rd,Merced,CA 95343)

该尾矿先经过选矿得到合格精矿,精矿再通过沸腾焙烧-酸浸工艺得到合格铁精粉,其中焙烧温度为850℃,酸浸条件为:初始酸浓度为80 g/L,液固比为2∶1,酸浸温度为80℃,酸浸时间为3 h。酸浸后各主要组分含量分别为铁66.51%,硫0.11%,铜0.14%,钴0.044%;铜、钴的浸出率分别为70.08%、60.07%,有效地实现了该尾矿的综合回收利用。

沸腾焙烧;酸浸;铁精矿;硫铁尾矿;铜

1 引言

矿山尾矿是指矿山原矿经过选别从矿物中提取出各种有用物质成分后,剩余的含有用成分较低的这部分物质[1~3]。目前世界主要经济体尾矿排放量每年达50亿吨,据调查,截止2007年,我国堆积的尾矿总量达80.46亿吨,并且以5亿吨/年的速度剧增[4]。在矿产资源日益匮乏、环境问题日益凸显的今天,二次资源的综合开发治理,尤其是尾矿资源的回收和利用已成为当前矿山经济可持续发展的重要课题[5~7]。尾矿综合回收和利用是衡量一个国家科学技术水平和经济发展水平的标志之一,是利在当代、功在千秋的事业[8~10]。

2 矿石性质

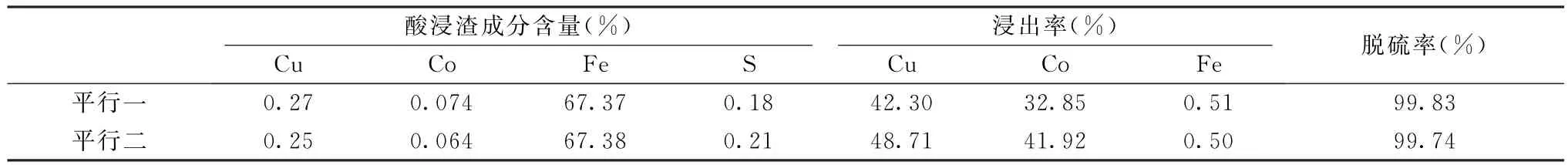

该尾矿为青海某铜矿选铜后尾矿,经试验确定该尾矿选矿方法见图1,得到硫铁精矿产品,其化学组成见表1。

通过分析发现该精矿硫、铁含量高,而金、银等元素含量很低。此硫精矿可作为焙烧制酸、余热发电的优质原料,经焙烧烟气可制酸,焙烧渣可以回收铁、铜、钴,具有一定的综合回收价值。

图1 某尾矿选矿流程图

表1 硫铁精矿化学成分(%)

通过岩矿鉴定,发现铁主要以黄铁矿及磁铁矿形式存在。

黄铁矿FeS2:解离度94.59%。未解离者与其它矿物镶嵌关系:①浸染分布在脉石矿物中,与之呈毗连镶嵌;或包含脉石矿物,呈包含镶嵌关系。②包含黄铜矿及其微脉,或与黄铜矿连生。③包含磁铁矿,或与磁铁矿连生。④与以闪锌矿为主晶、以乳滴状黄铜矿为客晶的黄铜矿—闪锌矿固溶体连生。

磁铁矿Fe3O4:解离度63.49%。未解离者与其它矿物镶嵌关系:①浸染分布在脉石矿物中,与之连生。②与黄铁矿互相包含或与黄铁矿连生。③偶见被黄铜矿、磁黄铁矿包含。

3 试验方法

根据浮选流程制备一批硫铁精矿,先通过马弗炉焙烧-酸化浸出试验,确定焙烧条件。根据得到的焙烧条件进行沸腾焙烧扩大试验,得到的焙烧渣进行酸浸条件试验,并确定最终工艺流程。

马弗炉焙烧-酸浸试验:将30 g精矿平铺到刚玉瓷舟内,划线增加空气接触面积,焙烧2 h后,冷却,检测渣中硫、铁、铜、钴的含量;取一定量的焙烧渣在一定液固比、温度、酸度条件下进行酸浸试验,检测酸浸渣中硫、铁、铜、钴的含量,确定工艺可行性及最优的焙烧条件。

沸腾焙烧-酸浸试验:沸腾焙烧实验室位于河北永清县冶金公司厂内,沸腾炉底的空气采用一台罗茨风机(7.5 k W)供给,沸腾炉直径为150 mm,采用不锈钢制成,上部扩大段的直径为200 mm,共分为3节,以法兰连接。焙砂溢流口离炉床高度1000 mm,炉气从炉顶排出。根据马弗炉焙烧试验,制备焙烧渣,在不同酸度、温度、时间等因素条件下进行搅拌浸出,根据渣中硫、铁、铜、钴的组分变化选择合适的浸出条件。

4 结果与讨论

4.1 马弗炉焙烧-酸浸试验

在马弗炉内分别在700℃、750℃、800℃及850℃条件下焙烧2 h,称重焙砂并分析焙砂中硫含量,计算焙砂产率及脱硫率,结果见表2。

表2 焙砂产率及脱硫率

由表2数据可知,在700~900℃条件下焙烧,焙砂产率基本在68%~69%之间,脱硫率均可达到98%以上。但焙砂含硫率比较高,一般均在1.0%左右,不符合铁精粉含硫要求(I级<0.2%,Ⅱ级0.2%~0.4%),分析可能是焙烧渣中含有可溶性硫酸盐。由于焙砂中含有一定的铜和钴需要综合回收利用,可以在酸浸提铜、钴过程中通过溶浸去除一部分的硫酸盐,实现铁精矿降硫的目的。根据焙烧结果,发现温度越高,硫去除率也越高,但是到900℃时出现烧结现象,最终选定焙烧温度为850℃。

结合文献及试验条件选定酸浸条件为:取850℃烧渣50 g,初始酸浓度为100 g/L,液固比为2∶1,酸浸时间为2 h,酸浸温度为80℃。试验结果见表3。

从表3可以看出,经过酸浸后,铁、硫含量达到一级铁精矿标准,铜含量略超标,因该精矿最终需要进行沸腾焙烧,而沸腾焙烧的焙烧效果好于马弗炉焙烧,因此项目组决定使用沸腾焙烧渣进行详细的酸浸条件试验,以便得到合格的铁精矿,并综合回收铜、钴等有价元素。

4.2 马弗炉焙烧渣赋存状态分析

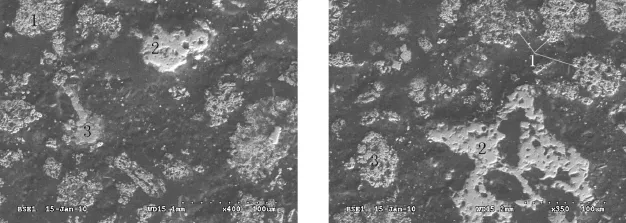

物相分析结果显示,烧渣中金属矿物主要为赤铁矿。显微镜下观察,根据结晶形态,可将烧渣中赤铁矿分为三类,按照其在烧渣中的含量高低分别为:一类是粒度相对较细且表面孔洞发育的赤铁矿,其中部分含铜,普遍不含硫或含硫极低;二类是结晶粒度较粗且表面光滑的赤铁矿,其中大部分含硫,基本不含铜或含铜极低;三类是粒度及表面孔洞均介于一类与二类之间的赤铁矿,其中部分含硫,同时含很少量的铜,参见图2、图3。需要说明的是赤铁矿中铜含量一般为0.2%~1.1%,硫含量一般为0.6%~1.8%。

表3 酸浸渣成分含量及浸出率

图2 扫描电镜背散射图烧渣中不同赤铁矿的产出状态(1-含铜赤铁矿,2-含硫赤铁矿,3-含硫及铜赤铁矿)

经过初步考查,该烧渣中绝大部分铜、硫均分散于赤铁矿中,根据显微镜观察及扫描电镜多点能谱分析,该烧渣中铜与硫的相关性较差,即对赤铁矿进行多点X-射线能谱分析中,含铜的赤铁矿中绝大部分不含硫或含硫极低,含硫的赤铁矿中大部分不含铜或含铜极低,可以推断,该烧渣中铜、硫均主要以非硫酸铜的形式存在。

根据焙烧原料、焙烧条件及扫描电镜等考查结果,初步认为该烧渣中铜主要以铁酸铜或氧化铜形式存在;硫主要以硫酸铁的形式存在,个别以焙烧不完全的硫化物形式存在。由于所形成的铜、硫物质的颗粒十分微小,在扫描电子显微镜下无法分辨其边界,暂不能确认。

不论该焙烧渣中的铜以上述哪种物质形式存在,受其产出状态限制,即颗粒微小且较均匀分散包裹于赤铁矿中,用硫酸浸出时该烧渣中铜的浸出率都将很低,即使超细磨其中铜的浸出率也无实质性改善,除非改变焙烧条件。

4.3 沸腾焙烧试验

根据马弗炉焙烧试验,在850℃进行焙烧试验,焙砂混合均匀后取样分析,分析结果见表4。

表4 沸腾焙砂化学成分(%)

从表4结果来看,金、银含量较低,没有回收价值;铜、锌、硫含量较高,铁含量较低,影响了铁精矿品质,可以通过酸浸,实现降低铜、锌、硫的含量,增加铁含量,进而得到合格铁精矿。

4.4 沸腾焙烧渣酸浸试验

4.4.1 酸浓度对浸出率的影响

酸浸条件:取850℃的沸腾炉烧渣50 g/份,液固比为2∶1,酸浸时间为2 h,酸浸温度为80℃。试验结果见表5。

由表5结果可知,在20~200 g/L的任何初始酸度下,酸浸渣中铜、铁、硫含量均能满足合格铁精粉的要求。当酸浓度在20~80 g/L时,随着酸浓度的增加,铜、钴浸出率升高,酸浓度80 g/L时铜、钴浸出率最高,分别达到了76.49%、63.70%,再增加酸浓度对铜、钴浸出率影响很小。提高酸度对提高硫的去除率影响不大,需要提高浸出时间来达到降硫的目的,最终选定80 g/L初始酸浓度为最佳工艺条件。

4.4.2 浸出时间对浸出率的影响

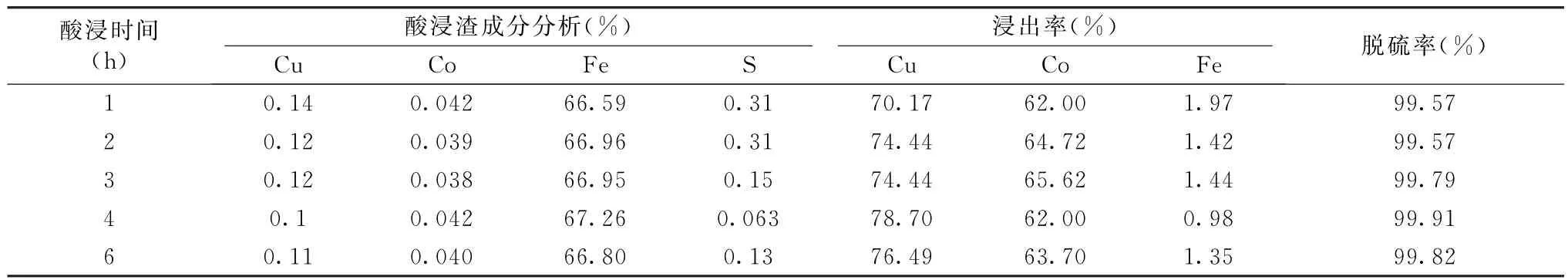

酸浸条件:取850℃的沸腾炉烧渣50 g/份,初始酸浓度为80 g/L,液固比为2∶1,酸浸温度为80℃。试验结果见表6。

表5 酸浓度对浸出的影响

表6 浸出时间对浸出率的影响

由表6可知,铜浸出率随着酸浸时间增加而增加,当浸出时间超过3 h,铜浸出率提高不大;时间达到3 h,硫含量也开始满足铁精矿质量标准;时间对钴的浸出率几乎没有影响。因此选择酸浸时间为3 h。

4.5 综合试验

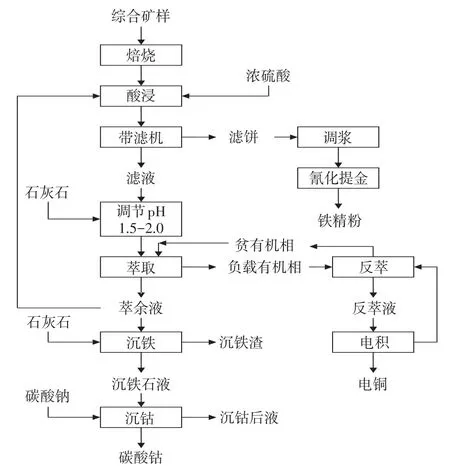

根据试验结果,推荐流程见图4。

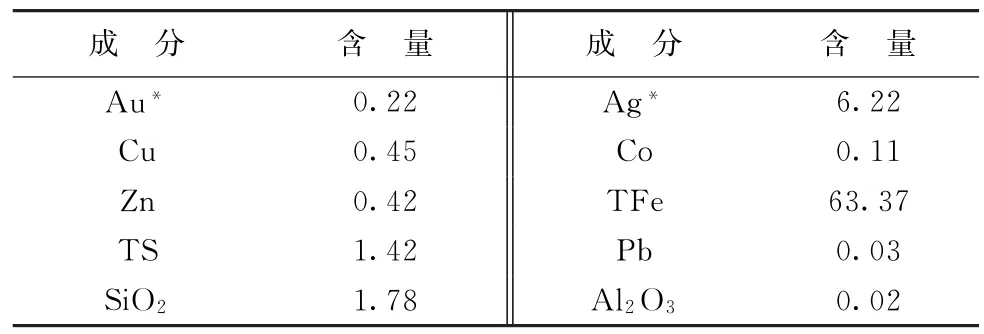

酸浸条件:取850℃的沸腾炉烧渣500 g,初始酸浓度为80 g/L,液固比为2∶1,酸浸温度为80℃,酸浸渣水洗5次,酸浸时间为3 h。酸浸渣分析,实验结果见表7、表8。

通过表7及表8可以看出,经过沸腾焙烧-酸浸后能够得到合格的一级铁精粉。

图4 焙烧-酸浸-综合回收流程图

5 结论

该尾矿先经过选矿得到合格精矿,精矿再通过沸腾焙烧-酸浸后工艺得到合格铁精粉,其中焙烧温度为850℃,酸浸条件为:初始酸浓度为80 g/L,液固比为2∶1,酸浸温度为80℃,酸浸时间为3 h;各主要组分含量分别为铁66.51%,硫0.11%,铜 0.14%、钴0.044%,是合格的一级铁精粉;铜,钴的浸出率分别为70.08%、60.07%,有效地实现了该尾矿的综合回收利用。

表7 焙烧渣浸出情况

表8 酸浸渣成分分析(%)

[1] Pengcheng Xiang,Yingliang Xie.Economical Potentiality Analysis of Tailings Utilization[J].Conservation and Utilization of Mineral Resources,2002,2:50 -54.

[2] Ruijin Zhang.Comprehensive Utilization and Recycling of Tailings of Metal Mine[J].Metallurgical Industry Press,2002,5:9-10.

[3] Das SK,Kumar S,Ramachandrarao P.Exploitation of iron ore tailing for the development of ceramic tiles[J]. Waste Manage,2000,20(8):725-729.

[4] 张明.尾矿手册[M].北京:冶金工业出版社,2011.

[5] Matthewson,D.Norris R&Dunne.A Guide to the Management of Tailings Facilities,Ottawa,Canada [J].Mining Association of Canada,1998,5:315 -322.

[6] 牟全君.循环经济与我国矿业的可持续发展[J].中国矿业,2003(6):21-24.

[7] 李颖.我国有色金属尾矿的资源化利用研究现状[J].河北联合大学学报(自然科学版),2014(1):5-7.

[8] 雷存友.城门山铜矿选矿工艺研究.有色冶金设计与研究[J].2001(1):8-15.

[9] 李宗站.国内铜硫浮选分离研究现状[J].现代矿业, 2010(3):12-15.

[10]李庆繁.GB/T 15229-2011国家标准解读及相关国家标准简介[J].砖瓦世界,2013(9):24-34.

Comprehensive Recycling Study of a Pyrite Tailings from Qinghai

SONG Shengpan1,DONG Bowen2,WANG Zifan3

(1.Nuclear Power Institute of China,Chengdu 610000,Sichuan,China; 2.Zijin Renewable Resources Limited Liability Company,Shenzhen 518000,Guangdong,China; 3.University of California,Merced 5200 Lake Rd,Merced,CA 95343)

The qualified concentrate was received after ore dressing from the tailing,the concentrate was then turn into fine iron ore concentrate via fluidizing roasting,and acid leaching.The fluidizing roasting temperature is 850℃, and the acid leaching condition is 80 g/L initial concentration,2∶1 liquid-solid ratio,80℃,and 3 h acid leaching. After the acid leaching,the main components are,66.51%iron,0.11%sulfur,0.14%copper,0.044%cobalt;The leaching efficiency for copper,and cobalt are 70.08%and 60.07%,which achieved the goal for comprehensive recycling of the tailing.

fluidizing roasting,acid leaching,fine iron ore concentrate,pyrite tailing,copper

TD98

A

1001-5108(2017)02-0032-05

宋生攀,助理研究员,主要从事环境监测、废物治理研究工作。