硬质合金破损机理及评价

2017-05-16刘方舟易长宾

颜 娟,刘方舟,苏 伟,易长宾

(自贡硬质合金有限责任公司,四川自贡 643011)

硬质合金破损机理及评价

颜 娟,刘方舟,苏 伟,易长宾

(自贡硬质合金有限责任公司,四川自贡 643011)

硬质合金广泛应用于工业生产中,其服役环境复杂,所以研究硬质合金的破损机理及评价机制,对于提高硬质合金的使用性能具有重要的指导意义。综述了硬质合金破损机理(热应力、电化学腐蚀、磨粒磨损、冲击载荷),指出硬质合金在使用时同时受多种因素的共同作用,但破损失效的主要形式是不同的,为进一步认识硬质合金破损失效机理和评估材料抗破损特性提供一定的参考。

硬质合金;破损机理;材料评估

1 引言

硬质合金因具有高硬度、高红硬性和良好耐磨性等特点,号称“现代工业的牙齿”,广泛地应用于金属切削、矿山采掘、石油钻探等领域[1-2]。在实际使用中,硬质合金通常嵌入到工具的耐磨部分,由于受力条件、工作环境复杂,在使用过程或者加工过程中会出现破损的情况。材料在循环载荷下的断裂不仅取决于其强度值,还决定于它的塑性变形能力,了解硬质合金的断裂机理和提高其使用寿命是硬质合金研究领域的一个重要方向。目前,硬质合金的报道中关于强度的研究较多,而关于其韧性和疲劳性能的研究较少。我国是世界硬质合金的原料基地,也是世界硬质合金的生产与消耗大国,为了提高我国硬质合金企业在国际市场上特别是高端产品领域的核心竞争力,必须加强原始创新的提升,特别是对疲劳、断裂等基础问题的研究需要有大的突破。以下综合评述了近年来国内外硬质合金破损原因的研究成果和评价方法。

2 常见的硬质合金破损机理分类

2.1 热应力

在温度周期性变化条件下工作的硬质合金,由于硬质相(WC、TiC、TaC等)晶粒与粘结相(Co,Ni, Fe等)的热膨胀系数差别很大所产生的高应力而引起热裂纹的生成与扩展。早在40年代,Boston最先报告了硬质合金刀具在铣削过程中前刀面上出现热裂纹[3],Zorev提出了拉应力理论用来解释热裂纹的扩展[4],该理论认为,在非连续切削间刀具迅速冷却下来,致使刀面温度低于刀体温度,于是便产生拉应力。裂纹在硬质合金表面形核后,热应力使裂纹沿硬质相和粘结相的界面扩展。利用高频加热器加热WC-20%硬质合金环的方法进行了模拟实验[5],将产品在空气中加热到600℃又快速冷却下来,进行循环加热冷却,在1300次时开始出现裂纹。图1是硬质合金环在循环加热1300次、2000次和3000次的表面电镜照片。从图中可以看出,在1300次热循环后,随着热循环次数的上升,裂纹开始扩展,发展成为热疲劳的典型特征——龟裂纹[6]。

图1 WC-20%Co硬质合金环在循环加热的SEM

2.2 电化学腐蚀

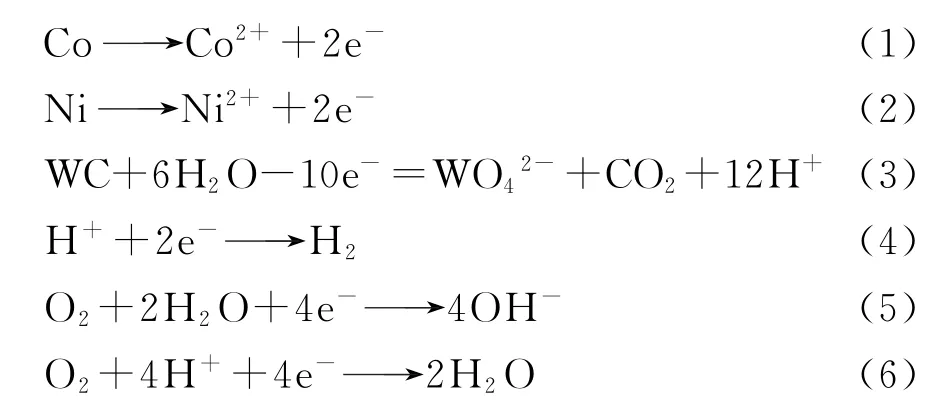

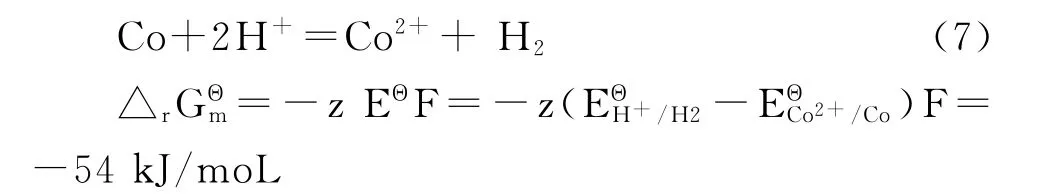

当硬质合金处于潮湿的空气或浸泡在溶液中时,其金属粘结相(Co,Ni,Fe等)、碳化物硬质相(WC、TiC、TaC等)和溶液中的(H2O、O2、H+)发生的电化学反应如下:

通过标准氧化/还原电极电位,计算出腐蚀电池的标准吉布斯自由能,例如:

从热力学角度判据可知,在酸性溶液中,金属粘结相可以发生电析氢反应,在碱性和中性溶液中,金属粘结相和碳化物硬质相均能发生电化学反应。不同粘结相电位不同,所以在同样的环境中腐蚀速率不同。图2 WC-9%Ni硬质合金在模拟海水—NaCl溶液中,浸泡前和浸泡8周后的表面形貌。从图中可以看出,粘结相腐蚀严重,大部分硬质相晶粒形状开始暴露出来[7-8]。

图2 WC-9%Ni在模拟海水中浸泡前后表面形貌的变化

2.3 磨粒磨损

硬质合金磨粒磨损分为软磨损和硬磨损[9]。软磨损的机理为粘结相的移除和WC晶粒的脱落,硬磨损的机理主要是磨粒造成的WC颗粒的变形及破碎。硬质合金研磨时影响其表面的因素主要有两个,即施加的力和局部温度。图3为某规格的金刚石砂轮研磨硬质合金的表面形貌,从图中可以看出硬质合金磨粒磨损包括塑性犁沟的形成,粘结相的挤出与移除,WC颗粒的变形、断裂与破碎[10-12],从而形成裂纹以及破碎。

图3 某规格的金刚石砂轮研磨硬质合金的表面形貌

2.4 冲击载荷

冲击疲劳是材料在循环冲击载荷下,即使应力未能达到硬质合金的强度极限,但在交变的冲击压缩和拉伸应力作用下,产生疲劳裂纹的现象[12-13]。在硬质合金里粘结相是疲劳敏感介质,在外界冲击或循环应力下,相由面心立方结构转变为密排六方结构,因此使得相界面脆弱,产生剥离。硬质合金缺陷处(如孔隙、Co池、石墨、夹杂、脆性相、结晶不好以及弱化的晶界)和粘结相的反复塑性变形容易引起应力集中,在冲击载荷下,表面光滑的硬质合金亚表面区域的缺陷位置,引起的应力集中效应最大,在冲击载荷和应力集中的综合作用下,萌生出微裂纹。疲劳裂纹稳定扩展区域与瞬断区域存在着明显的区别,图4是WC-6%Co硬质合金冲击断裂后的SEM照片,从图中可以看出:稳定扩展区域存在着许多的摩擦碎屑,这些碎屑的产生是由于疲劳裂纹在稳定扩展的过程中,已产生的裂纹面在分压应力的作用下相互接触,裂纹在前进过程中,两个表面会产生相对的滑动,反复的摩擦导致碎屑的产生。而在瞬断区,不会产生上述反复的相对的滑动,因此断口的WC和Co相的形貌较为清晰,断裂形貌较为接近静载断裂时的特征。

图4 WC-6%Co硬质合金宏观断口形貌:Ⅰ疲劳源区;Ⅱ稳定扩展区;Ⅲ瞬断区

3 几种关于抵抗硬质合金破损的评价方法

常规的硬质合金性能检测方法有表面硬度、抗弯强度和冲击韧性测试等等,只是这些表征结果与材料在实际工况中的性能相去甚远。因此,寻找一种表征硬质合金材料的抵抗硬质合金破损的方法,分析其组织演变规律和性能变化关系,了解其失效机理的方法就显得尤为重要.

3.1 断裂韧性

用足够高的载荷将维氏硬度压头施加在材料的抛光表面上,直到压痕棱角处产生裂纹。

根据试验测定结果,裂纹总长度L与载荷P呈线性关系,即:

这种测定结果可用于确定裂纹阻力参数

该参数的单位与断裂韧性的单位一致,和硬度H的关系可以用下式描述:

式中A与B—常数。它可以对碳化物-粘结剂试验组合具有高硬度和良好冲击性的切削工具材料的潜力迅速地进行分类。

3.2 磨粒磨损

美国ASTM B611标准设计的磨粒磨损的试验机示意图见图5所示,样品被钢轮挤压在研磨介质中,样品和钢轮之间的压力可以通过砝码重量调节。磨粒磨损性能采用被测试样磨损失重量进行评价。在一定的试验条件下,磨损失重量越小,说明被测试样耐磨粒磨损性能越好。

图5 美国ASTM B611标准设计的磨粒磨损的试验机示意图

3.3 S-N曲线

常规的材料疲劳性能研究方法是在不同应力水平下重复测试,直到试样发生疲劳断裂,记录疲劳次数,得到曲线。曲线反映了材料的基本疲劳强度特征,是用于估算疲劳寿命和进行疲劳设计的基本试验。在某一应力循环作用试样疲劳破坏的循环数作为横坐标,应力强度作为纵坐标,绘制成曲线。每一应力均对应一个破坏的循环次数,及相应的疲劳强度的水平部分,表示材料经过无限次循环而不被破坏的最大应力,也就是材料的疲劳极限。一般疲劳测试中,疲劳极限认为是在样品可承受循环周期的最大载荷,如果在循环周期后样品没有失效,认为在实验条件下试样有无限的使用寿命。

4 展望

硬质合金是一种重要的工具材料,而硬质合金破损机理的研究是一个比较复杂的过程。概括来说硬质合金破损主要是由于合金受到循环应力、温度的冷热变化、磨损和电化学腐蚀等使合金微观组织结构发生改变,最后产生微裂纹并扩展,引起合金破损。合金显微组织结构、化学成分、微量元素和合金残余应力都是影响合金抵抗破损性能的主要因素,硬质合金在正常使用过程中一般会受到多类型的共同影响并有主次之分,这将使针对合金断裂的研究更加复杂,对硬质合金静态疲劳性能更加深入的研究是非常必要的,它将有更为广阔的应用前景。

[1] 徐涛.硬质合金高端产品及新材料发展趋势分析[J].硬质合金,2011,28:395-401.

[2] 李壮,王家君,林晨光,等.WC-Co超细硬质合金微观结构对其性能的影响[J].硬质合金,2009,26:188 -193.

[3] O.W.Boston,and W.W.Gillbert.Influence on Tool Life and Power of Nose Radius,Charmfer,and Peripheral-Cutting Edge Angle When Face-Milling a 4000-psi Cast Iron[J].Transactions of the ASME,1947,69:117~124.

[4] N.N.Zorev,.Machine Steel with a Carbide-Tripped Tool in Interrupted Heavy-Cutting Conditions[J].Russian Eng,1963,43(2):43~47.

[5] L.Emanuelli,M.Pellizzari,A.Monlinari.Thermal fatigue behaviour of WC-20Co and WC-30(CoNiCr Fe) cemented caibide[J].Int.Journal of Refractory Metals and Hard Materials.2016,6:118–124.

[6] Jan Akerman,Thoms Ericson.Cemented carbide body with improved high temperature and theromochanical properties:US,6692690B2[P].2004-02-17

[7] 姜媛媛,易丹青,李荐,等.WC-9Ni-0.57Cr硬质合金在模拟海水中的腐蚀特性[J].材料科学与工程学报, 2008,26:750-753.

[8] 易丹青,陈丽勇,刘会群,等.硬质合金电化学腐蚀行为的研究进展[J].硬质合金,2012,29(4):238-253.

[9] 曹瑞军,林晨光,马旭东.WC-Co硬质合金磨损性能研究进展[J].硬质合金,2014,31(3):179-183.

[10]Gant A J,Gee M G.Abrasion of tungsten carbide hardmetals using hard counterfaces[J].International Journal Of Refractory Metals And Hard Materials, 2006,24:189-198.

[11]方亮,Gee M G,Roebuck B.WC/Co硬质合金的磨料磨损性能研究[J].摩擦学学报,2000,20(6):431 -434.

[12]李琴,金鑫,等.地质勘探点头失效机理研究[J].西南石油学院学报,2004,26(4):73.

Mechanism and Evaluation on the Fracture Features of Cemented Carbides

YAN Juan,LIU Fangzhou,SU Wei,YI Changbin

(Zigong Cemented Carbide Corporation Limited,Zigong 643011,Sichuan,China)

Cemented carbides are widely used in industrial production,but their service environments are really complicated,the research on the fatigue performance of cemented carbide has important guiding significance for improving its service performance.In this article the property of formation and expands of fatigue cracks in cemented carbides are summerized,it's pointed out that many types of fatigue affect cemented carbide when it's working,but the main formation of fatigue is different.Thus some references are provided for further understanding the fatigue failure mechanism of cemented carbide and evaluating the fatigue resistance of materials.

cemented carbide,fatigue failure mechanism,material evalution

TG141

A

1001-5108(2017)02-0028-04

颜娟,助理工程师,主要从事硬质合金知识产权管理方面的工作。