航空难加工材料的深冷加工技术研究进展

2017-05-16

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

超高强度钢、钛合金、高温合金等难加工材料具有高硬度、高强度、高韧性和高耐磨性等特点,是航空关键零件的常用材料。但是,这些材料的导热系数低、化学活性大、亲和性强,导致切削温度高、切削力大,严重影响刀具的寿命。为了提高航空难加工材料的切削性能,常采用高速切削、优化刀片基体和几何角度、采用新的涂层技术、改进冷却润滑方式等方法。近年来,深冷加工技术凭借其对切削区域温度、零件表面完整性、刀具磨损等的显著改善,以及卓越的环境友好性,成为提高航空难加工材料切削性能的主要技术之一。

深冷加工技术

深冷(Cryogenic)是指利用液体氧、液体氟、液体氦、液体氩等冷却介质达到100K或120K以下的低温冷冻技术[1]。由于液氮(LN2)经济、无污染、不产生化学反应,深冷技术常以液氮作为冷源,利用其相变吸热来获得-196℃的低温环境。某些情况下,高于100K的低温冷冻技术也被纳入深冷范畴,如以固体或液体二氧化碳作为冷却介质。深冷技术在机械加工中的应用可分为深冷处理(Cryogenic Processing)和深冷加工(Cryogenic Machining)两种。深冷处理是一种扩展的热处理工艺,通过冷却来增强刀具或材料的切削性能,如提高刀具的硬度或改善韧性材料的脆度。深冷加工是指在切削加工过程中通过局部施加冷源,降低切削变形区域的温度,从而达到减少刀具磨损、改善加工表面质量的目的。深冷加工是一个典型的多学科交叉技术,涉及低温物理学、材料学、热力学、传热学、金属切削原理、测控技术等领域。深冷加工是提高难加工材料切削性能的重要途径,相关的研究和应用已成为学科前沿和热点。

深冷加工的冷却方式

深冷加工的冷却方式分为切削区域冷却法、工件冷却法和刀具冷却法3种。

(1)切削区域冷却法:将液氮直接喷射到切削区域,达到降低切削区域温度、冷却刀具,提高刀具性能的目的。液氮可以通过外部喷嘴喷射,也可以通过机床主轴和刀具内部的管道传输,从刀片切削刃部的微孔中释放(图1)[2],避免将机床部件、夹具或传感器暴露在低温气体中。

(2)工件冷却法:在加工前或加工过程中通过液氮喷雾冷却工件,使韧性材料变得更脆一点,或者使高分子材料的温度低于玻璃化转变温度,从而使材料性能更有利于切削。

图1 深冷加工现场Fig.1 Cryogenic machining example

(3)刀具冷却法:在加工中不断地冷却刀具,使切削热快速地从刀具上、特别是刀尖处被带走,刀尖始终保持在较低温度。这种方法只冷却刀具,不冷却工件,不影响工件的几何尺寸和力学性能。

深冷加工技术研究现状

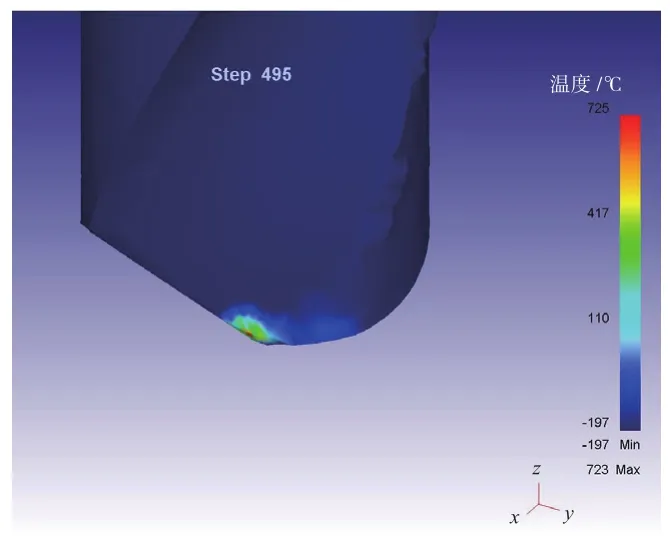

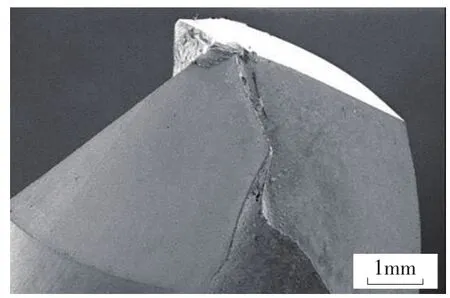

深冷加工是一个复杂的多学科耦合过程,涉及几何、材料、传热、化学等变化。目前,难以建立能够完整、精确描述这一过程的解析模型。因此,对深冷加工的研究主要方式是利用Deform 3D、Advantage、Abaqus等软件行有限元仿真,计算深冷加工过程中的温度、应变、应变率等(图2)[3];或开展实际的切削实验,旨在观察深冷加工对零件质量、表面完整性、刀具磨损等的影响(图3)[3],发现切削性能和切削结果的变化规律,并利用响应曲面法等优化切削参数。

深冷加工常用的工件材料包括钛合金、镍基合金、奥氏体不锈钢、高速钢等。其中,Ti-6Al-4V钛合金是双相合金,有良好的韧性、塑性和高温变形性能,可在400~500℃的温度下长期工作,在500℃以下具有较高的屈服强度、疲劳强度和热稳定性,是航空发动机压气盘、静叶片、动叶片、机壳、燃烧室外壳、排气机构外壳、中心体、喷气管等零件的常用材料,也是深冷加工研究中的常用材料。据粗略统计,深冷加工的研究文献中,采用Ti-6Al-4V工件的占比超过30%,并且常采用碳化钨刀具。有研究表明,采用深冷加工铣削Ti-6Al-4V钛合金的材料去除率最高可达 9500mm3/min,节能 88%[4]。

图2 深冷钻削Ti-6Al-4V的温度仿真Fig.2 Cutting temperature simulation in cryogenic drilling Ti-6Al-4V

图3 深冷加工刀具磨损观测Fig.3 Cutter wear measurement after cryogenic machining process

Inconel 718是含铌、钼的沉淀硬化型镍铬铁合金,在650℃以下时具有较高强度、韧性和耐腐蚀性,在700℃时具有较高的抗拉强度、疲劳强度、抗蠕变强度和断裂强度,在1000℃时具有高抗氧化性,广泛应用于航空发动机涡轮盘、压气机盘、轴和承力环等受力转动件。Inconel 718容易加工硬化,使切削加工十分困难,是最难加工的材料之一,相对可切削性仅为45#钢的6%~20%。约10%的深冷加工研究采用Inconel 718工件。近几年,随着Inconel 718的广泛应用,这一比例还在迅速上升。研究表明,深冷加工在高速加工Inconel 718时效果显著[1]。

此外,AZ31B镁合金在汽油、煤油和润滑油中性能稳定,适于制造发动机齿轮机匣、油泵和油管,又因在旋转和往复运动中产生的惯性力较小而被用来制造摇臂、舱门和舵面等活动零件,在民用机和军用飞机被广泛应用。研究表明,采用深冷加工技术切削此类零件可获得更好的表面完整性,微观组织结构也得到改善[5]。

近年来,碳纤维增强复合材料(Carbon Fiber Reinforced Polymer/Plastic,CFRP)凭借其轻质高强的优势,被越来越广泛地用于航空产品中。而深冷加工技术也被用于提高其切削性能。例如,研究结果表明,深冷加工对减少刀具刃口圆角和外圆角磨损有着深远的影响,也有助于提高表面完整性[6],但会产生较大的切削力和扭矩[7]。深冷加工技术可以提高切削芳纶纤维(Aramid Fiber-Reinforced Composites, AFRC)的质量,因此可进一步优化切削深度、进给速度、冷却温度和液氮流量[8]。

在加工方法方面,深冷加工的研究多见于车削,约占到60%。近几年,针对Ti-6Al-4V和Inconel 718的铣削、钻削研究逐渐增多。为了改善润滑效果,深冷加工和微量润滑技术融合,可降低切削力50%以上[9]。通过设计融合深冷加工和微量润滑技术的专用喷嘴,可显著提高刀具的寿命[10]。深冷加工技术也与零件加热技术融合。利用液氮冷却刀具,通过加热软化工件,双管齐下改善切削性能,取得了良好的效果。但是,有研究表明,这种融合也可能恶化工件的导热性能,使刀具磨损加剧[11]。

增材制造是一种难加工材料成形的重要方式。但是,增材制造的零件可能更难于进行精加工或半精加工切削。例如,采用真空电子束熔炼技术成形后,Ti-6Al-4V零件的可加工性比锻件的可加工性更差。但是,采用深冷加工技术进行半精加工时,刀具的粘着磨损明显降低、表面完整性改善、刀具寿命提高[12],为增材-减材混合加工提供了一个选项[13]。

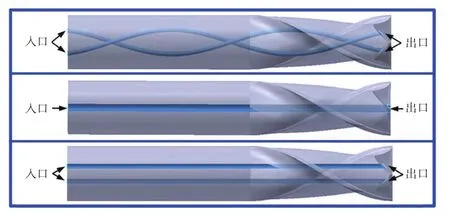

国外一些公司开发出了商业化的深冷加工刀柄、刀具和其他装备,通过内部管道将液氮输送到切削区域,取得了良好的应用效果。但是,刀具内部管道形式也可能影响切削性能。例如,有研究证明,与利用双螺旋管道和单直管道相比,利用双直管道(图4)输送低温气体和润滑液可取得更小的切削力、更长的刀具寿命[14]。

深冷加工的影响分析

(1)对切削性能的影响。深冷加工会显著提高难加工材料的切削性能,改变一些材料的传统加工方法。例如,由于热稳定性差,金刚石刀具不能用来加工钢铁类材料。而采用液氮冷却后,碳原子的扩散和石墨化得到有效抑制,减少了刀具磨损、提高了加工质量,使用金刚石刀具加工钢铁类材料成为可能[1]。通常,氧化铝陶瓷刀具易碎,切削时不能使用切削液。通过与高速加工的结合,深冷加工可以改善这类刀具的加工性能,使加工效率提高50%~200%[2]。深冷加工也可用于韧性材料和聚合物的切削,通过冷却使工件材料变脆,更利于切屑的形成[15]。深冷加工能够满足特殊加工领域绝对不能使用切削液的要求。

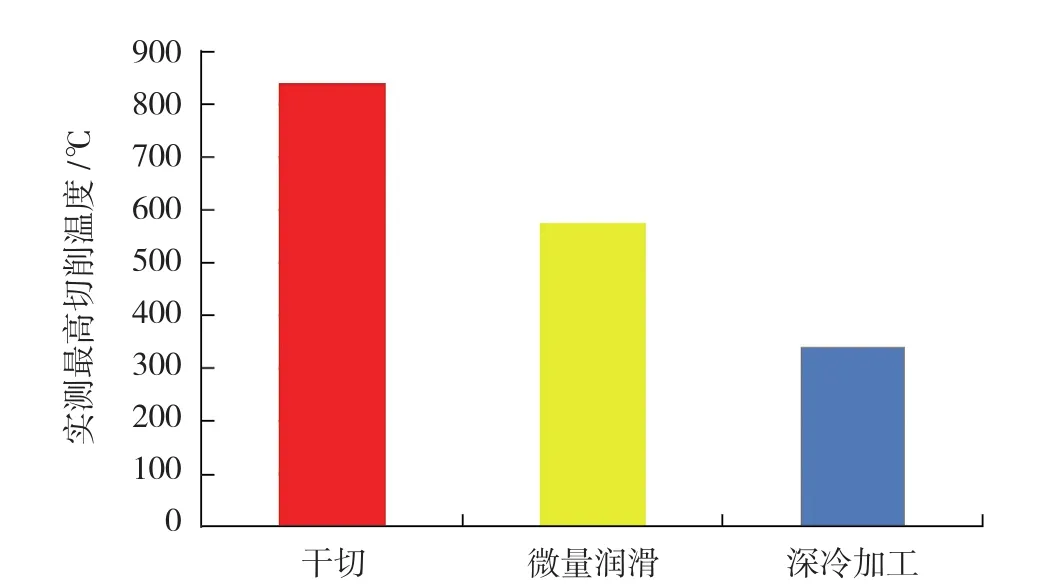

(2)对切削温度的影响。切削区域温度升高是加工过程中的一种普遍现象,太高的切削温度会影响刀具寿命、表面完整性和加工精度。难加工材料的热导率低,切削区域的发热不能快速扩散,使切削区域和前刀面的温度变得很高。传统的切削液通过传导散热,在到达切削区域前可能已经蒸发,对切削区域的冷却效果有限。采用深冷加工技术后,具有一定压强的低温气体可直达切削区域,显著降低刀具和切屑界面的温度[16]。图5是不同冷却润滑条件下车削Inconel 718时实测切削温度的对比图。可以看出,深冷加工时切削温度仅为干切的一半左右[17]。

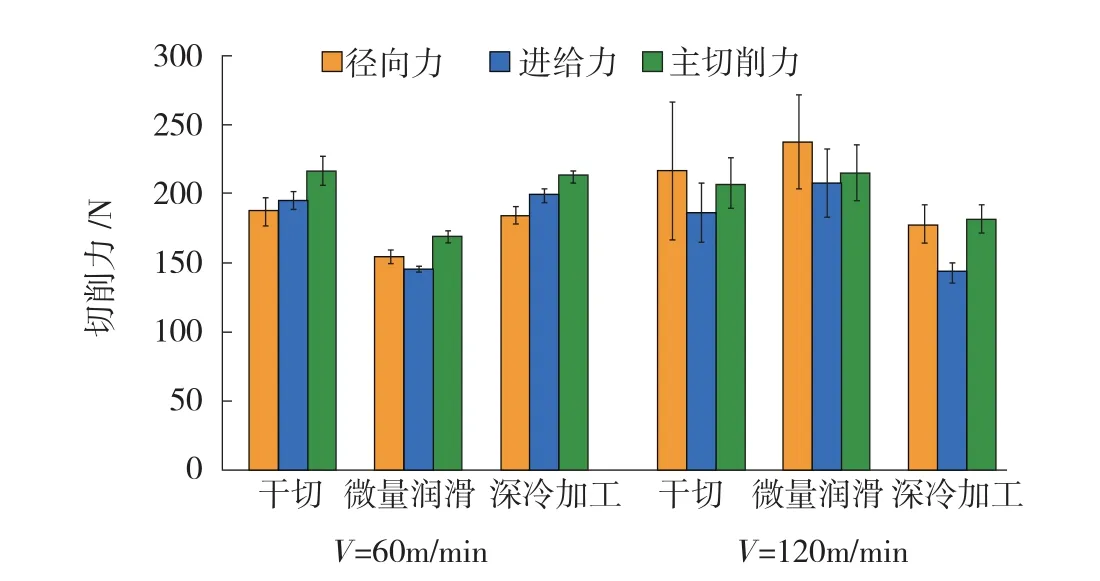

(3)对切削力的影响。在相同的材料、刀具、机床和加工参数下,深冷加工比干切的切削力和扭矩更小,断屑性能更好[16]。如图6所示,在同等条件下,深冷加工的径向力、进给力、主切削力均介于干切和微量润滑之间[17]。因此,可以进一步提高切削速度和进给量,以便于获得更高的材料去除率。但是,也有研究表明,在低速加工时,深冷加工提高了摩擦力[18],反而产生了更大的切削力和扭矩[1]。

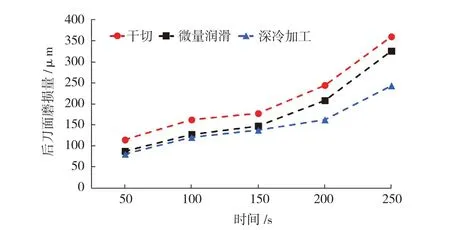

(4)对刀具磨损的影响。试验表明,用深冷加工技术切削钛合金、不锈钢等材料时,切削力和切削温度的降低使硬质合金刀具、碳化钨刀具、立方氮化硼刀具的粘着磨损、扩散磨损、磨料磨损显著降低,月牙洼磨损减少[19]。与干切或使用传统冷却液相比,刀具寿命可提高数倍,经济效益显著。如图7所示,在车削Inconel 718时,深冷加工的后刀面磨损量显著低于干切和微量润滑[17]。

图4 刀具的内部管道Fig.4 Internal cooling channels of cutters

图5 不同冷却润滑条件下的实测最大切削温度Fig.5 Measured maximum temperature as a function of cooling/lubricating

图6 不同冷却润滑条件下的切削力对比Fig.6 Cutting force comparison under different cooling/lubricating conditions

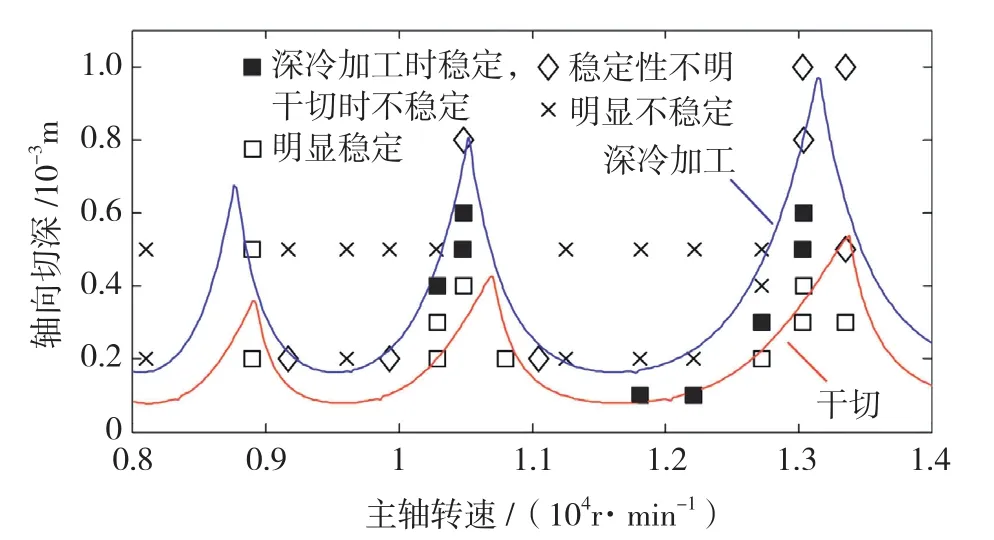

(5)对切削稳定性的影响。与传统加工方式相比,深冷加工可以改变主轴刀具单元的模态和切削力系数,提高切削稳定性极限,使稳定性边界整体向低主轴转速区域移动[20]。切削7075铝合金时,干切和深冷加工条件下的稳定性曲线如图8所示,与干切相比,深冷加工时的稳定性明显提高[20]。

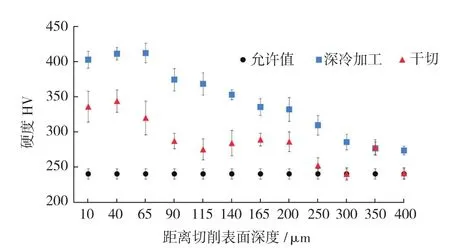

(6)对表面完整性的影响。深冷加工可以减少残余应力、毛刺,提高表面完整性和零件质量。对材料的深冷处理可改变其微观组织结构。与微量润滑和干切相比,深冷加工技术在切削Ti-6Al-4V和Inconel 718等难加工材料时可以获得更好的表面质量[21]。在加工记忆合金、不锈钢等材料时也获得了类似的效果。与其他工况相比,深冷加工后零件表面和亚表面更加致密、塑性变形深度较浅、显微硬度更高,抗失效能力得到提高[22]。从图9可以看出,在加工镍钛形状记忆合金时,深冷加工后的显微硬度明显高于干切,比可接受的标准高得多[21]。

(7)对环境的影响。氮气是大气中的最主要成分(约占78%)。由于液氮是制氧工业的副产品,液氮的来源非常广泛。与使用常规切削液相比,使用液氮不仅能获得更好的切削性能,而且不会腐败、变质,对人体无毒害、对环境无任何污染[23]。此外,液体二氧化碳(CO2)也被用于切削区域的冷却。虽然液体二氧化碳(-78.5℃)比液氮温和,在某些情况下更有利于延长刀具寿命、改善表面质量、提高效益。但是,二氧化碳是辐射性气体,具有发射和吸收热辐射的能力,会产生温室效应,环境友好性差。而深冷加工与微量润滑的结合更能在技术和环境方面取得双赢[24]。

图7 不同冷却润滑条件下的后刀面磨损Fig.7 Flank wear progression at different cooling/lubricating conditions

图8 深冷加工与干切的稳定性叶瓣图Fig.8 Predicted SLDs of cryogenic machining and dry machining

图9 深冷加工和干切的显微硬度Fig.9 Microhardness of cryogenic machining and dry machining

(8)经济效益分析。通过改善加工性能、优化工艺参数、提高材料去除率、降低刀具磨损、节省切削液,深冷加工技术可以获得显著的经济效益。使用深冷加工技术,省去了输送冷却液的泵,加工能耗也明显降低[4]。由于没有切削液残留,因此省去了零件清洗的成本。综合考虑成本和收益,随着液氮使用成本的降低,深冷加工在经济方面的优越性将变得越来越显著。

深冷加工研究和应用面临的问题

图10 采用深冷加工技术制造的大型钛合金飞机结构件Fig.10 Large titanium airframe component fabricated by using cryogenic machining technology

目前,深冷加工技术主要处于实验研究阶段,虽然有些公司致力于深冷加工工艺装备的研发,但大规模的工业化应用还未到来,公开报道的案例还比较少。其中,洛克希德·马丁公司采用深冷加工技术制造F-35的大型钛合金结构件(图10)[2],使液氮通过主轴和刀具的内部管道直达切削区域。与使用传统的冷却液相比,加工时间从44h降低到21h,切削效率提高了52%[2],而刀具使用量并没有增加,零件表面完整性得到提高,白层减少,能耗减少,省去了废弃切削液处置工作,工人的安全性得到提高。据估计,加工成本降低了30%。

虽然深冷加工技术已经体现出显著的优越性,但该技术的研究和应用还处于发展阶段,还面临以下这些亟待探索和解决的问题。

(1)对于Ti-6Al-4V和Inconel 718等难加工材料来说,深冷加工在降低温度、提高切削性能的同时也会降低材料的导热性能,可能反而会加剧刀具磨损。深冷加工在提高零件表面硬化程度的同时也可能会恶化表面质量,二者之间也存在此消彼长的矛盾。因此,如何优化深冷加工中液氮喷射的角度、压强、时间、速度等参数,在其正面效应和负面效应之间取得平衡是一个值得研究的问题。

(2)目前,对深冷加工的研究主要通过加工试验或数值模拟(有限元仿真)进行,缺少可靠的解析模型,难以深入揭示其机理、掌握其规律,更不利于工艺装备和切削参数的优化[25]。研究过程中经常出现一些存在争议、难以解释,甚至完全相反的结果。不同的刀具、工件材料组合下,深冷加工的结果差异较大[26]。因此,对深冷加工技术的研究,需要逐步从定性研究转向更为深入的定量研究,为深冷加工工艺参数的选择和优化提供更可靠的依据。

(3)深冷加工过程是一个强时变、非线性、多场耦合的复杂物理过程,对切削区域的温度、压强的在线监测难以进行,对热传导和温度场的变化难以在线获得,对可能存在的变化难以在线感知。这些都是认知深冷加工规律不得不面临的障碍,需要通过多学科交叉提高深冷加工过程的感知能力。

(4)对深冷加工工艺参数的精确控制,也必须通过相应的硬件设备实现。目前,刀具材料的选择和几何的设计很少考虑深冷加工的需求,深冷加工的专用刀具还不够丰富。深冷加工中使用的液氮基本上是一次性的,都直接“还给”了大自然,缺少现场回收、再利用的装备。这些问题使深冷加工的潜在优势不能完全发挥。因此,深冷加工专用设备、工装、刀具也是一个极具潜力的领域。

(5)深冷加工过程中,刀具和工件都可能发生热弹性变形,造成轮廓度误差。深冷加工后工件面型精度及表层力学性能还难以准确预测。因此,深冷加工精度的控制和补偿都是值得深入研究的问题。

结束语

应用深冷加工技术,可以显著改善航空难加工材料的切削性能,提高刀具寿命和零件表面完整性。更重要的是,深冷加工技术采用无毒、无污染的液氮作为冷却介质,是一种绿色、环保的先进加工技术,具有广阔的应用前景。目前,对于深冷加工技术的研究还不够深入和充分,还有大量的机理和规律有待探索和发现。随着需求的日益迫切、科学技术的高速发展,深冷加工将成为提高航空难加工材料切削性能的重要手段,对深冷加工机理和规律的掌握将更加深入。这将有力地促进研究人员不断发掘深冷加工的潜在优势,深冷加工的应用也将越来越广泛。作为绿色制造技术的重要发展方向,深冷加工技术的经济、社会效益值得期待。

参 考 文 献

[1]SHOKRANI A, DHOKIA V,ESCALONA P M, et al. State-of-theart cryogenic machining and processing[J].International Journal of Computer Integrated Manufacturing, 2013, 26(7): 616-648.

[2]RICHTER A. Cryogenic machining systems can extend tool life and reduce cycle times[J]. Cutting Tool Engineering, 2015, 67(2):50-57.

[3]SHOKRANI A, SUN H, DHOKIA V, et al. High speed cryogenic drilling of grade 5 ELI titanium alloy[C]//26th International Conference on Flexible Automation and Intelligent Manufacturing. Wolverhampton: University of Wolverhampton, 2016.

[4]SHOKRANIA, DHOKIAV, NEWMAN S T. Energy conscious cryogenic machining of Ti-6Al-4V titanium alloy[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2016, DOI:10.1177/0954405416668923.

[5]SHEN N G, DING H T, GAO J Y.Cryogenic cutting of AZ31B-O Mg alloy for improved surface integrity-part II: physicsbased process modeling of surface microstructural alteration[C]//Proceedings of the ASME 2015 International Manufacturing Science and Engineering Conference. Charlotte, 2015.

[6]KUMARAN S T, KO T J, LI C, et al.Rotary ultrasonic machining of woven CFRP composite in a cryogenic environment[J]. Journal of Alloys & Compounds, 2017, 698: 984-993.

[7]XIA T, KAYNAK Y, ARVIN C, et al.Cryogenic cooling-induced process performance and surface integrity in drilling CFRP composite material[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(1): 1-12.

[8]WANG F, LIU J, SHU Q. Optimization of cryogenic milling parameters for AFRP[J].International Journal of Advanced Manufacturing Technology, 2017, DOI: 10.1007/s00170-017-0003-0.

[9]SHOKOOHI Y, KHOSROJERDI E,SHIADHI B H R. Machining and ecological effects of a new developed cutting fluid in combination with different cooling techniques on turning operation[J]. Journal of Cleaner Production, 2015, 94:330-339.

[10]PEREIRA O, RODRIGUEZ A,BARREIRO J, et al. Nozzle design for combined use of MQL and cryogenic gas in machining[J].International Journal of Precision Engineering and Manufacturing Green Technology, 2017, 4(1):87-95.

[11]LEE I. Enhancement of tool life by cryogenic and preheated workpiece methods in the milling of Ti-6Al-4V[D]. Korea: Ulsan Niational Institute of Science and Technology,2015.

[12]BORDIN A, BRUSCHI S, GHIOTTI A, et al. Analysis of tool wear in cryogenic machining of additive manufactured Ti6Al4V alloy[J]. Wear, 2015, 60: 89-99.

[1 3]BORDINA, SARTORIS, BRUSCHI S, et al. Experimental investigation on the feasibility of dry and cryogenic machining as sustainable strategies when turning Ti6Al4V produced by additive manufacturing[J]. Journal of Cleaner Production, 2017, 142: 4142-4151.

[14]ZHANG C L, ZHANG S, YAN X F, et al. Effects of internal cooling channel structures on cutting forces and tool life in side milling of H13 steel under cryogenic minimum quantity lubrication condition[J]. The International Journal of Advanced Manufacturing Technology, 2016,83(5): 975-984.

[15]JAWAHIR I S, ATTIA H,BIERMANN D, et al. Cryogenic manufacturing processes[J]. CIRP Annals-Manufacturing Technology, 2016, 65(2): 713-736.

[16]PUSAVEC F, DESHPANDE A,YANG S, et al. Sustainable machining of high temperature nickel alloy-Inconel 718: part 2-chip breakability and optimization[J]. Journal of Cleaner Production, 2015,87: 941-952.

[17]KAYNAK Y. Evaluation of machining performance in cryogenic machining of Inconel 718 and comparison with dry and MQL machining[J]. The International Journal of Advanced Manufacturing Technology, 2014,72(5): 919-933.

[18]PUSAVEC F, DESHPANDE A,YANG S, et al. Sustainable machining of high temperature nickel alloy-Inconel 718: part 1-predictive performance models[J]. Journal of Cleaner Production, 2014, 81(7): 255-269.

[19]SUN S, BRANDT M, PALANISAMY S, et al. Effect of cryogenic compressed air on the evolution of cutting force and tool wear during machining of Ti-6Al-4V alloy[J]. Journal of Materials Processing Technology, 2015, 221:243-254.

[20]HUANG X, ZHANG X, MOU H, et al. The influence of cryogenic cooling on milling stability[J]. Journal of Materials Processing Technology, 2014, 214(12): 3169-3178.

[21]KAYNAK Y, LU T, JAWAHIR I S.Cryogenic machining-induced surface integrity: a review and comparison with dry, MQL, and floodcooled machining[J]. Machining Science and Technology, 2014, 18(2): 149-198.

[22]AURICH J C, MAYER P, KIRSCH B, et al. Characterization of deformation induced surface hardening during cryogenic turning of AISI 347 [J]. CIRP Annals-Manufacturing Technology, 2014, 63(1): 65-68.

[23]SHOKRANI A, DHOKIA V,NEWMAN S T. Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids[J]. International Journal of Machine Tools and Manufacture, 2012, 57: 83-101.

[24]PEREIRA O, RODRIGUEZ A,FERNANDEZ-ABIA A I, et al. Cryogenic and minimum quantity lubrication for an ecoefficiency turning of AISI 304[J]. Journal of Cleaner Production, 2016, 139: 440-449.

[25]SAFARI H, SHARIF S, IZMAN S, et al. Cutting force and surface roughness characterization in cryogenic high-speed end milling of Ti-6Al-4V ELI[J]. Advanced Manufacturing Processes, 2014, 29(3): 350-356.

[26]曾志新, 李勇, 石常隽, 等. 深冷技术在切削加工中的应用研究进展[J]. 华南理工大学学报:自然科学版, 2002, 30(11): 85-88.

ZENG Zhixin, LI Yong, SHI Changjun, et al.Research progress of deep cryogenic technology in the cutting field [J]. Journal of South China University of Technology (Natural Science Edition), 2002, 30(11): 85-88.