橡皮囊液压成形回弹补偿技术比较分析

2017-05-16于长旺李小强

张 鑫,于长旺,李小强

(1.航空工业沈阳飞机工业(集团)有限责任公司制造数据中心,沈阳 110034;2. 北京航空航天大学机械工程及自动化学院,北京 100191)

橡皮囊液压成形是航空钣金零件主要的成形方法之一,具有效率高、工装成本低、成形零件表面质量好等特点,在航空制造领域中得到了广泛应用。国外的橡皮囊液压成形工艺已经比较完善,零件手工敲修量要求严格,基本靠高压机床一次或两次成形即可完成。但国内各大航空制造工厂橡皮囊液压成形零件在制造上还处于较低水平,这对航空钣金零件的精准化制造产生严重的制约。橡皮囊液压成形零件的主要缺陷有破裂、起皱和回弹,其中回弹是影响框肋零件成形质量的突出问题。随着对钣金零件精准制造需求的日益提高,航空钣金领域为解决橡皮囊液压成形的回弹问题,开展了大量研究和实践。

韩志仁等[1]以带下陷直弯边和凸弯边钣金件为研究对象,基于试验和有限元模拟方法进行橡皮成形和回弹过程的分析,研究了带下陷钣金件成形的回弹规律,为设计模具提供依据。结果表明:随着压力的增加,回弹值减小;弯曲线取向为90°的回弹值,大于弯曲线取向为0°的回弹值。宫林东[2]利用有限元模拟的回弹结果,对模具进行回弹补偿,并用修正后的模具进行工艺试验,发现修模后的零件外形更符合要求,验证了回弹补偿的有效性。闫红勇等[3]通过分析影响框肋零件回弹的主要因素,对框肋零件橡皮囊液压成形工艺的回弹预测及控制研究情况做了综述,并将预测方法归类为解析法、有限元法、人工神经网络法和试验法4种,最后总结分析了框肋零件橡皮囊成形零件回弹控制方法的发展方向。Sinke[4]通过试验分别研究了直弯边和曲弯边回弹的不同影响因素,并通过试验验证了直弯边回弹和圆角半径与板料厚度比成线性正相关,曲弯边回弹与圆角半径和厚度比、轮廓半径与厚度比、最大应变3个参数非线性正相关。Chen等[5]利用试验和有限元技术对直弯边橡皮成形的回弹进行了研究,发现在橡皮成形的模具设计中,模具圆角半径是最重要的因素。r/t<2时(r为圆角半径,t为成形时间),回弹会消失。当板料能贴合模具时,增大压力和成形时间对回弹的影响很小。由于摩擦力的关系,橡皮成形零件的回弹比冲压件的小。魏永[6]结合有限元数值模拟技术与试验研究,研究了直弯边橡皮囊液压成形的回弹规律,针对典型橡皮成形零件进行回弹补偿研究,并研究了带侧压块橡皮成形方法对带下陷零件成形贴模精度的影响。

本文从分析影响橡皮囊液压成形零件回弹的主要因素入手,对解决橡皮囊成形回弹问题的方案进行综述,结合各种方案的技术原理和应用情况对各种方案进行对比分析,并结合生产制造需求提出适用于航空企业工程化应用的解决方案。

橡皮囊液压成形回弹影响因素分析

橡皮囊液压成形工艺生产的零件主要是直弯边、凸(凹)弯边、浅拉深件等。此类零件由于几何结构上的原因,成形中以纯弯曲变形为主,缺少拉伸变形,因而卸载后回弹明显。典型零件如图1所示。影响零件尺寸的回弹主要表现在弯边结构处的回弹,弯边的回弹是弯曲过程中的弹性变形和残余应力释放的过程,受到诸多因素影响,主要为材料的机械性能、零件的几何尺寸及成形工艺参数。

(1)材料的机械性能参数[7]。主要为屈服强度σs、弹性模量E及硬化指数n。σs/E大的材料在总应变中弹性应变比重大,因而回弹大;n表示材料变形的强化能力,n越大回弹越小。

(2)零件的几何尺寸。主要为相对弯曲半径和弯曲角度。回弹量随着相对弯曲半径的减小而减小,弯曲角度越大,变形区越大,回弹累计越大,从而回弹角度越大。以往对弯边特征的研究可发现,弯边几何参数是决定其成形性的关键因素[8]。

(3)成形工艺参数。主要指成形压力和保压时间。过小的成形压力使零件不能充分成形,提高成形压力能够提高零件成形的准确度。

在实际生产中,调节工艺参数虽能从一定程度上减小成形后的回弹量,但并不能完全消除,因此橡皮囊液压成形零件的回弹主要由零件几何尺寸与材料性能确定。为使卸载后的工件形状与设计形状相符需要通过对模具的修正即回弹补偿来解决。

图1 典型橡皮囊液压成形零件Fig.1 Typical parts of rubber fluid forming

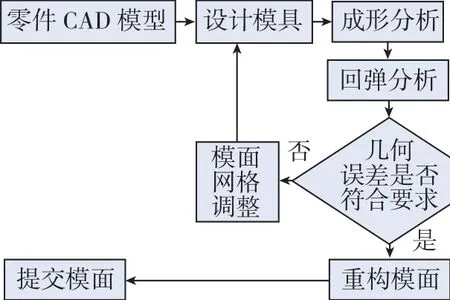

图2 回弹补偿应用流程Fig.2 Flow chart of springback compensation

图3 利用有限元回弹补偿流程图Fig.3 Flow chart of springback compensation using finite element

橡皮囊液压成形回弹问题解决方案

橡皮囊液压零件需要依靠模具进行成形,通过在模具设计时修正回弹误差的回弹补偿是解决回弹问题的主要方法,其流程如图2所示。这种方法需要准确预测出零件的回弹量,并将回弹预测结果反馈到模具设计上。根据回弹预测和补偿方法的不同,当前解决橡皮囊液压成形回弹的方案主要集中在基于数值模拟的回弹预测方法和基于零件几何特征的快速回弹补偿方法。

1 基于数值模拟的回弹预测方法

随着有限元理论和技术的不断发展,板料成形数值模拟方法开始得到广泛应用,该方法既可以模拟复杂零件成形,又可以实现精确定量的分析,具有很好的通用性。考虑到成形原理的相似性,借用通用的板料成形分析软件来进行橡皮成形工艺的仿真与分析,是最可行的方案。通过有限元软件,建立符合实际要求的数学模型,利用设计好的模面与毛料,进行成形与回弹分析,再将回弹误差量反向补偿到模具网格上,其流程如图3所示。

橡皮囊成形数值模拟技术的关键在于建立橡皮囊成形的有限元模型。橡皮囊液压成形工艺的数值模拟与其他板料成形工艺相比,最主要的差别是引入了橡胶垫层变形的仿真。橡胶材料参与传力、摩擦过程,使板料产生胀形、伸长、弯曲和受压失稳、起皱等变形,使与板料接触的橡皮的边界比较复杂。对橡皮垫的数值模型一般为体单元橡胶垫、壳单元橡胶垫和不考虑橡胶垫3种简化模型(图4),经理论分析和实践验证将橡胶垫简化为壳单元,直接用于解决工艺问题[9]。

利用橡皮囊成形数值模拟方法可以对成形过程和回弹进行准确的模拟和预测,根据预测结果进行回弹补偿。

表1给出了零件成形后的测量结果与理论值的比较。A、B分别对应钣金件的两个边,1~7分别对应着零件的不同位置。可以看出修正后模具加工的零件回弹后的形状与理论形状差距大大缩小,大部分翻边均在尺寸公差范围内,达到了设计要求。

2 基于零件几何特征的快速回弹补偿方法

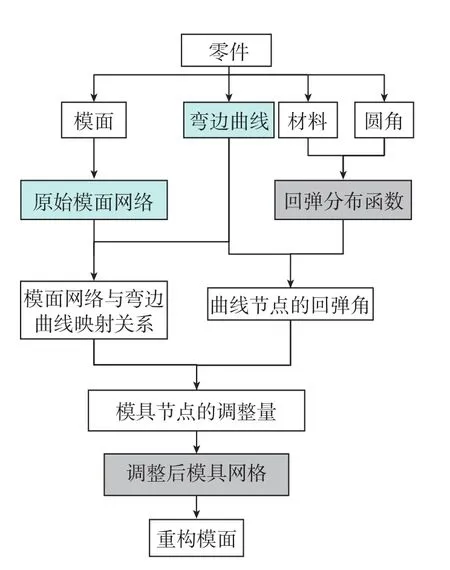

在实际生产中,橡皮囊液压成形工艺的零件数以千计,完全借助有限元的方法进行回弹补偿,时间成本较大。为更好地解决工程应用问题,需要将钣金零件数字化定义与传统的经验和解析方法结合,开展快速回弹补偿方法研究与尝试。其中比较有代表性的是基于回弹分布函数进行快速回弹预测和模面补偿的方法[10]。

该方法的依据是由于橡皮成形零件的结构具有一定特点,回弹误差主要体现在弯边特征上,因此根据弯边的几何特征进行回弹误差的预测,并在模面设计后,直接进行模面的调整与优化。基于该原理,提出了基于回弹的模面设计方法,具体流程如图5所示。该方法的主要步骤为:

(1)模面设计。提取特征曲面,并设计出模面。

(2)回弹角预测。建立回弹分布函数,根据零件弯边特征,计算出弯边曲线上回弹角的分布。

图4 3种简化模型的截面示意图Fig.4 Cross section schematic diagram of three simplified models

表1 采用数值模拟回弹补偿成形的零件测量结果与理论值的比较(°)

图5 回弹补偿算法的流程Fig.5 Flow chart of springback compensation algorithm

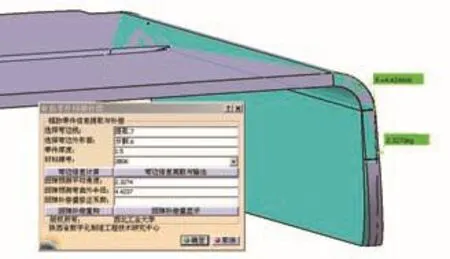

(3)模面调整量计算。将回弹角映射成模具网格的调整量,并得到优化的模面。在CATIA环境下,开发快速补偿模块,实现在数字化设计环境下快速地补偿回弹误差。界面如图6所示。

表2为采用基于零件几何特征进行快速回弹补偿方法的生产验证。可以看出弯边部位的回弹达到质量要求,因此可以认为,用快速回弹补偿方法优化后成形的零件可以达到精度要求。

3 两种解决方法的对比分析

基于数值模拟的回弹预测方法是最近十多年的热点。从工程应用角度看,数值模拟技术可用于帮助深入了解工艺过程,进行工艺过程趋势的预测,检验工艺工装设计合理性,这种方法需要对每个零件都进行成形与回弹两个过程的仿真计算。

优点在于:对回弹量的预测比较准确,能对形状复杂零件成形过程进行模拟。

缺点在于:

(1)需要较长的计算时间,对于单个零件而言并不长,但对于成百上千个零件而言,则时间成本极大;

(2)如果出现了误差,只能通过修改有限元模型,相对地提高预测的精度,但不能直接修正误差,对使用者的技术能力要求较高;

(3)因为受力方式的影响,对零件下陷部分的补偿偏小。

而基于零件几何特征的快速回弹,避免了有限元软件长时间的计算与迭代优化过程,以最短的时间得到补偿过的模面;回弹量可由试验数据来校准,得到更高的准确性。

优点在于:

(1)不需要太长的分析时间,基于公式,或嵌入软件中,立即可以得到回弹量;

(2)提供了修正误差的可能,即发现误差后,可以在公式、数据或图表上修正。

缺点在于:

(1)回弹分布函数建立在腹板为平面的基础上,对于形状复杂零件的预测并不能保证准确,例如对于零件下陷部分的补偿需要手工修正;

(2)计算方法建立在经验公式和生产数据的基础上,回弹预测的精度与试验或对生产中零件成形回弹量的准确记录有关。

图6 回弹补偿算法的流程Fig.6 Flow chart of springback compensation algorithm

表2 采用快速回弹补偿成形的零件测量结果与理论值的比较

结论

从工程应用的角度看,实际生产中在解决橡皮成形工艺成形缺陷时,必须考虑到橡皮成形零件种类多、数量大的特点。基于数值模拟的回弹补偿难以在效率上满足工装设计的需求。如某新型战机中橡皮成形零件达4000项,其中需要回弹补偿的弯边件达70%~80%,成形分析与回弹补偿的迭代优化过程所需时间在工程中无法接受。这就使基于数值模拟的工艺分析与优化方法应用范围受限。

可行的方案是将基于数值模拟的回弹预测方法和基于零件几何特征的快速回弹补偿方法相结合。对于形状复杂零件采用数值模拟方法,对于大量的能够采用快速补偿方法的零件则采用快速补偿方法。

参 考 文 献

[1]韩志仁, 吴娜, 詹庆熙,等. 基于试验和有限元方法的橡皮囊液压成形回弹规律[J]. 塑性工程学报, 2010(3): 98-102.

HAN Zhiren, WU Na, ZHAN Qingxi, et al. The law of the springback of rubber forming based on experiment and finite element method[J].Journal of Plasticity Engineering, 2010(3): 98-102.

[2]宫林东. 机翼前缘蒙皮橡皮成形及回弹研究[D]. 沈阳: 沈阳航空航天大学,2011.

GONG Lindong. Study on the rubber forming and springback of the wing leading edge skin[D].Shenyang: Shenyang University of Aeronautics and Astronautics, 2011.

[3]闫红勇, 刘闯, 王俊彪. 飞机框肋零件橡皮囊液压成形回弹研究综述[J]. 航空制造技术, 2011(5): 88-91.

YAN Hongyong, LIU Chuang, WANG Junbiao. Springback research assessment of rubber pad hydraulic forming for aircraft frame and rib part[J]. Aeronautical Manufacturing Technology, 2011(5): 88-91.

[4]SINKE J. Spring back of curved flanges of rubber formed aluminum parts[J]. Key Engineering Materials, 2013, 554-557: 1851-1855.

[5]CHEN L, CHEN H, GUO W, et al. Experimental and simulation studies of springback in rubber forming using aluminium sheet straight flanging process[J]. Materials &Design, 2014, 54(2): 354-360.

[6]魏永. 橡皮成形工艺分析及数字化工艺模型研究[D]. 北京: 北京航空航天大学,2014.

WEI Yong. Rubber forming process analysis and digital process model research[D]. Beijing:Beihang University, 2014.

[7]梁炳文, 陈孝戴, 王志恒. 钣金成形性能[M]. 北京:机械工业出版社, 2002.

LIANG Bingwen, CHEN Xiaodai, WANG Zhiheng. Sheet metal formability[M]. Beijing:China Machine Press, 2002.

[8]ASNAFI N. On stretch and shrink flanging of sheet aluminium by fluid forming[J].Journal of Materials Processing Technology, 1999,96(1-3): 198-214.

[9]杨伟俊, 李东升, 李小强. 铝合金板橡皮成形简化数值分析模型研究[J]. 中国机械工程, 2009, 20(19): 2382-2386.

YANG Weijun, LI Dongsheng, LI Xiaoqiang.Simplified numerical analysis model of rubber forming process for aluminium alloy sheet[J].China Mechanical Engineering,2009, 20(19):2382-2386.

[10]杨伟俊, 李东升, 李小强,等. 基于快速回弹补偿的橡皮囊液压成形模面设计方法[J]. 机械工程学报, 2011, 47(12): 67-73.

YANG Weijun, LI Dongsheng, LI Xiaoqiang,et al. Tool surface design method with rapid springback compensation for fluid-cell forming process[J]. Journal of Mechanical Engineering,2011,47(12): 67-73.