两矿法浸出钴白合金工艺及机制研究

2017-05-15陈亮,代云

陈 亮,代 云

(广东佳纳能源科技有限公司,广东 英德 513056)

两矿法浸出钴白合金工艺及机制研究

陈 亮,代 云

(广东佳纳能源科技有限公司,广东 英德 513056)

研究了采用钴白合金-水钴矿两矿法从钴白合金中浸出钴和铜,考察了浸出温度、硫酸浓度、液固体积质量比、反应时间、搅拌速度、两矿质量比对钴、铜浸出率的影响。试验结果表明:在温度70 ℃、硫酸浓度1 mol/L、液固体积质量比6∶1、反应时间4 h、搅拌速度350 r/min、水钴矿和钴白合金质量比16∶1条件下,钴、铜浸出率分别为99.8%和99.2%;钴白合金和水钴矿的氧化还原反应过程是通过Fe2+与Fe3+在反应溶液中的电子转移实现的。

两矿法;钴白合金;水钴矿;钴;铜;浸出

两矿法是将两种分别具有氧化性和还原性的矿物置于同一反应体系中,通过矿物自身的氧化还原实现矿物的分解,从而达到浸出金属的目的。自20世纪80年代以来,两矿法以其工艺流程简单、操作容易、建设投资小、生产成本低等优势,在国内锰冶炼行业得到广泛关注,并有诸多关于软锰矿两矿法浸出的研究报道[1-4],但其在钴冶炼行业中的应用却鲜有报道。

钴白合金是铜冶炼转炉渣通过电炉造巯和还原熔炼所得的含钴、铜和铁的合金渣[5]。目前,从钴白合金中提取有价金属钴和铜通常是采用浸出法将合金中的钴和铜转入溶液,所采用的浸出法有氧压酸浸法[6-7],加氧化剂酸浸法[8-9]等。但这些方法大多都存在一些不足和欠缺,如加氧化剂酸浸法需消耗大量氧化剂,生产成本高;氧压酸浸法需要高压釜设备,投资大且操作难度大。水钴矿是我国大量进口且具有重大利用价值的钴资源,主要产自刚果(金),其中含有的有价金属主要以氧化物形式存在,大部分钴为三价[10]。加还原剂酸浸法浸出水钴矿时,对设备及环境要求都比较友好,因此为大多数厂家所采用。但所用还原剂如焦亚硫酸钠,在浸出过程中有二氧化硫气体逸出,导致操作环境恶劣并污染大气环境[11]。

钴白合金浸出需加氧化剂,而水钴矿浸出需加还原剂,符合两矿法两种矿物自身具有氧化还原性的条件。试验研究钴白合金-水钴矿两矿法浸出工艺条件及反应机制,以期开发一种简单高效的新型钴白合金处理工艺。

1 试验部分

1.1 试验原料

试验所用原料钴白合金和水钴矿均由非洲进口,经过球磨机细磨并过200目筛,在烘箱中于100 ℃下干燥12 h。两种矿石的主要化学成分见表1、2。

表1 钴白合金主要成分 %

表2 水钴矿主要成分 %

1.2 试验方法

按一定质量比分别称取细磨后的钴白合金和水钴矿并置于烧杯中,按一定液固体积质量比加入适量水和浓硫酸,控制硫酸浓度,在一定温度下加热、搅拌、浸出反应一段时间。浸出完成后,过滤得浸出液,浸出渣用水淋洗烘干。分别分析浸出液和浸出渣中钴、铜、铁含量,按渣计算钴、铜浸出率。

1.3 分析方法

浸出液中的钴、总铁及二价铁采用化学滴定法测定,三价铁由总铁与二价铁之差计算确定,其余溶液及渣中元素采用原子吸收光谱法测定。

2 试验结果与讨论

2.1 浸出

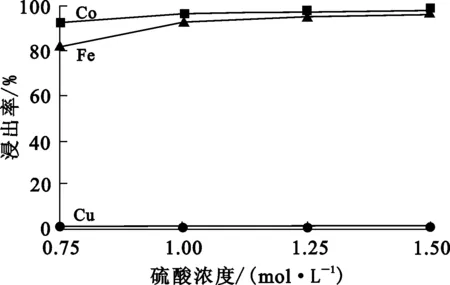

2.1.1 硫酸浓度对钴、铜、铁浸出率的影响

在反应时间6 h、反应温度90 ℃、液固体积质量比6∶1、搅拌速度350 r/min、水钴矿与白合金质量比为4∶1条件下,硫酸浓度对钴、铜、铁浸出率的影响试验结果如图1所示。

图1 硫酸浓度对钴、铜、铁浸出率的影响

从图1看出:随硫酸浓度升高,钴浸出率仅略有升高,硫酸浓度高于1 mol/L后变化大不;铁浸出率提高幅度不大;铜基本不被浸出。综合考虑,确定适宜的硫酸浓度为1 mol/L,此时钴浸出率为96.7%。

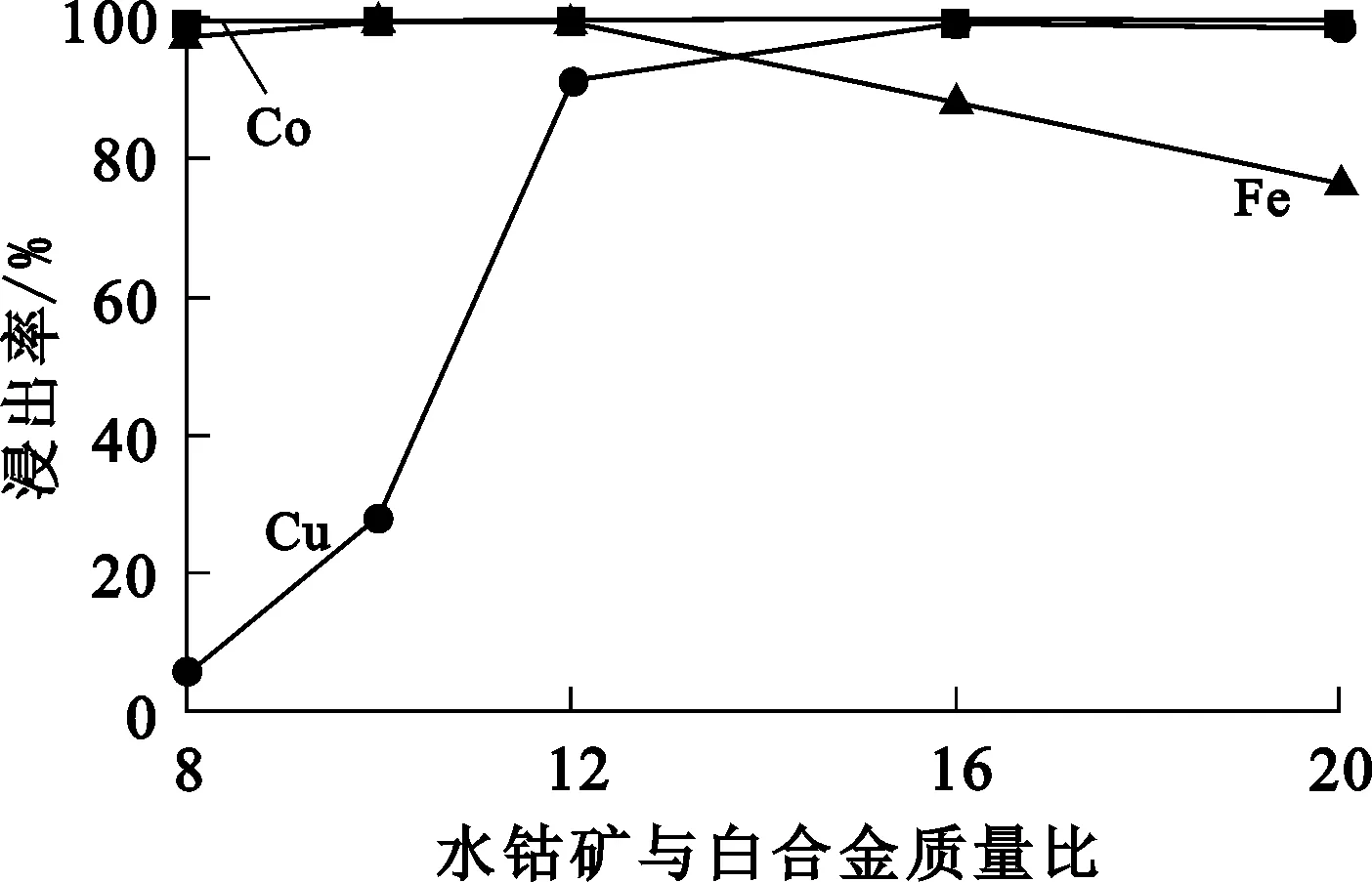

2.1.2 水钴矿与白合金质量比对钴、铜、铁浸出率的影响

在浸出温度90 ℃、反应时间6 h、液固体积质量比6∶1、搅拌速度350 r/min、硫酸浓度1 mol/L条件下,水钴矿与白合金质量比对钴、铜、铁浸出率的影响试验结果如图2所示。可以看出:随水钴矿与白合金质量比增大,钴浸出率变化不大,接近完全浸出;而铜浸出率快速增高,至水钴矿与白合金质量比16∶1时达99.1%;铁浸出率略有降低,但高于75%。综合考虑,确定水钴矿与白合金质量比以16∶1较为适宜。

图2 水钴矿与白合金质量比对钴、铜、铁浸出率的影响

2.1.3 反应时间对钴、铜、铁浸出率的影响

在浸出温度90 ℃、液固体积质量比6∶1、搅拌速度350 r/min、硫酸浓度1 mol/L、水钴矿与白合金质量比为16∶1条件下,反应时间对钴、铜、铁浸出率的影响试验结果如图3所示。

图3 反应时间对钴、铜、铁浸出率的影响

由图3看出:反应时间对钴、铜浸出率影响较小,随浸出时间延长,钴、铜、铁浸出率均变化不大。试验确定适宜的反应时间为4 h,此条件下,钴、铜浸出率分别为99.8%和99.35%,近于完全浸出。

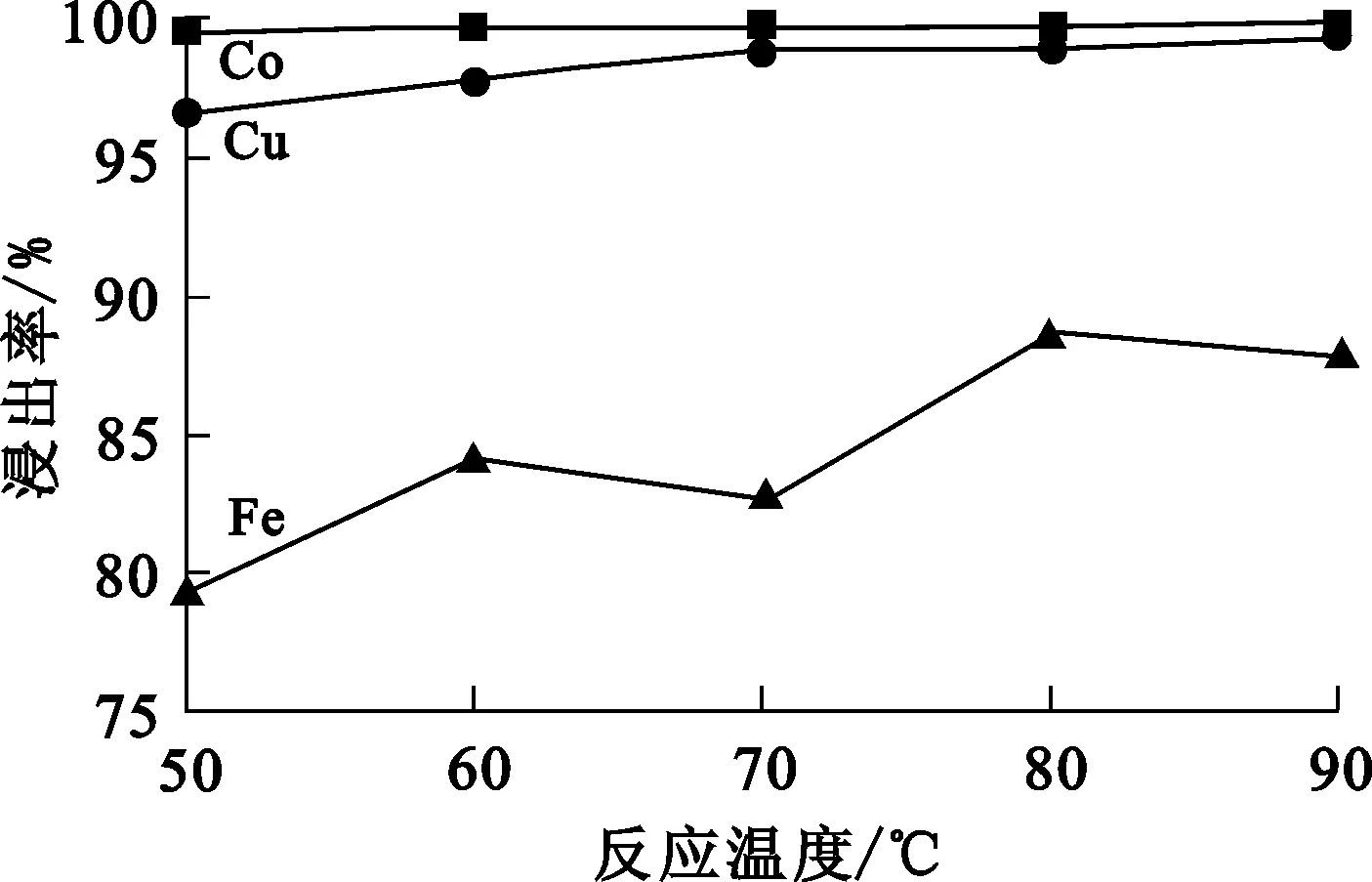

2.1.4 反应温度对钴、铜、铁浸出率的影响

在反应时间4 h、硫酸浓度1 mol/L、液固体积质量比6∶1、搅拌速度350 r/min、水钴矿和白合金质量比16∶1条件下,反应温度对钴、铜、铁浸出率的影响试验结果如图4所示。

图4 反应温度对浸出率的影响

从图4看出:浸出温度对钴浸出率几乎没有影响,对铜浸出率影响不大,而对铁浸出率影响较大;随温度提高,铁浸出率提高。综合考虑工业生产情况,确定适宜的反应温度为70 ℃,此条件下,钴浸出率为99.7%,铜浸出率为98.97%,铁浸出率83%左右。

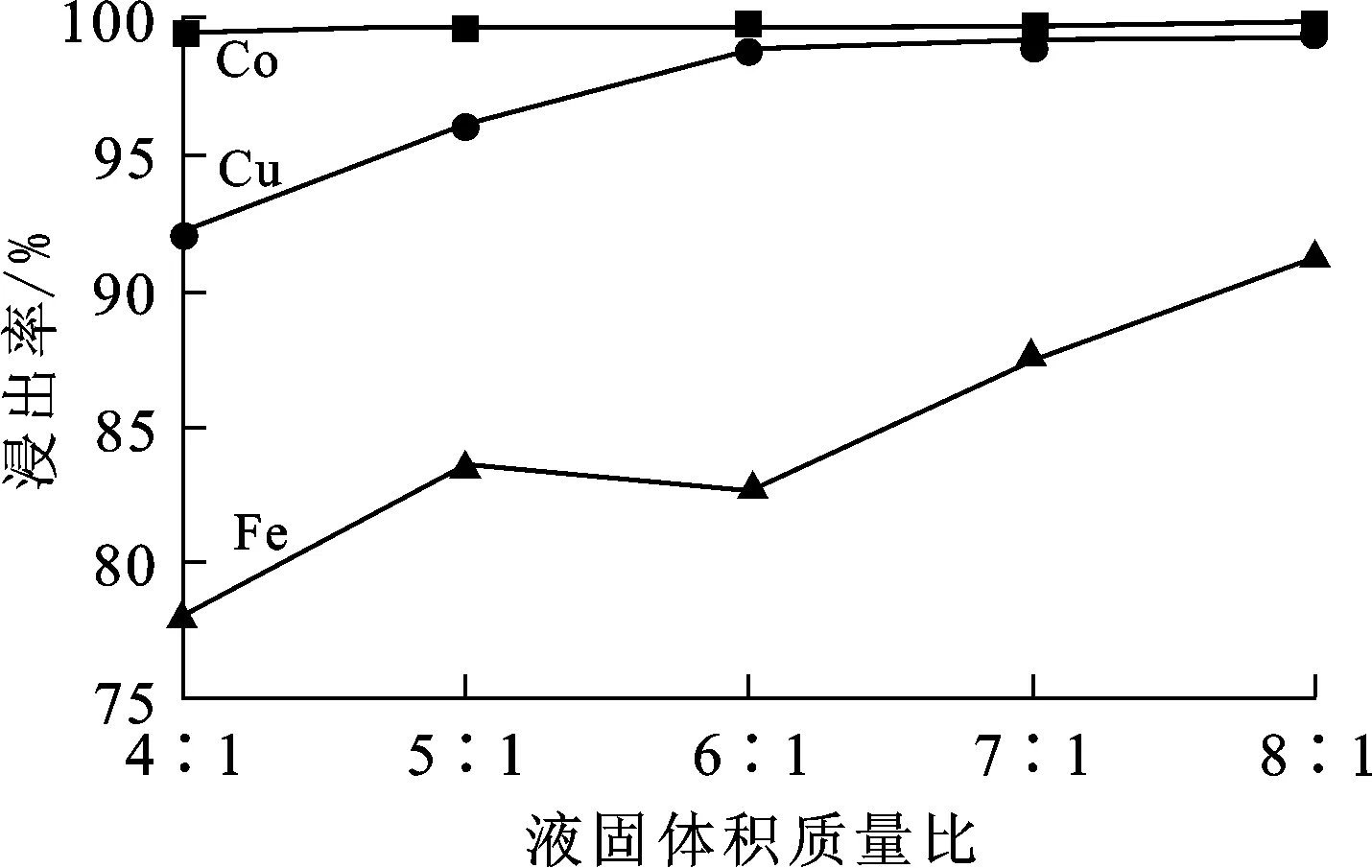

2.1.5 液固体积质量比对钴、铜、铁浸出率的影响

在浸出温度70 ℃、浸出时间4 h、硫酸浓度1 mol/L、搅拌速度350 r/min、水钴矿和白合金的质量比16∶1条件下,液固体积质量比对钴、铜、铁浸出率的影响试验结果如图5所示。

图5 液固体积质量比对钴、铜、铁浸出率的影响

由图5看出:随液固体积质量比增大,钴浸出率变化不大,铜、铁浸出率增大;液固体积质量比为6∶1时,铜浸出率趋于稳定,此时钴、铜浸出均大于99%。综合考虑,确定适宜的液固体积质量比为6∶1。

2.1.6 综合浸出试验

根据试验结果,综合考虑经济、能耗等因素,在适宜浸出条件(温度70 ℃,反应时间4 h,硫酸浓度1 mol/L,液固体积质量比6∶1,搅拌速度350 r/min,水钴矿与白合金质量比16∶1)下进行综合试验。结果表明,钴、铜浸出率分别为99.8%、99.3%,渣中钴、铜质量分数均小于0.1%。

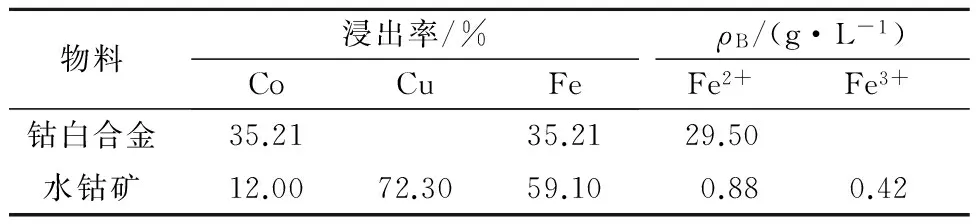

2.2 浸出机制分析

2.2.1 钴白合金-水钴矿两矿体系浸出反应

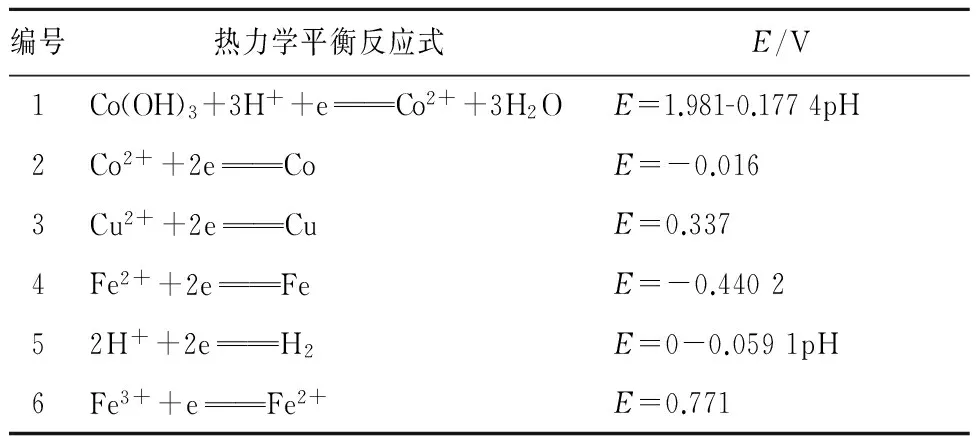

钴白合金中,钴、铜、铁以金属形式存在;水钴矿中,钴、铜以氧化物形式存在,铜基本上为自由氧化铜,常规酸浸很容易将铜全部浸出。而绝大部分钴以三价形式存在于水钴矿中,常规酸浸难以将其浸出,需添加还原剂加以还原[12]。根据钴白合金和水钴矿中各元素的赋存状态,各物质的热力学平衡反应式及E-pH关系式见表3。

表3 热力学平衡反应及E-pH关系式

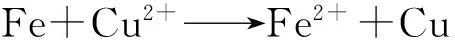

钴白合金-水钴矿两矿体系存在以下反应:

(1)

(2)

(3)

(4)

Co2++2H2O;

(5)

Co2++2H2O;

(6)

(7)

对于反应(5),金属铜和水钴矿在酸性溶液中都以固体形式存在,二者之间很难直接发生化学反应。反应(6)和(7)通过Fe2+与Fe3+在反应溶液中的电子转移实现钴白合金中铜的氧化及水钴矿中三价钴的还原,通过反应(1)和(3)产生的Fe2+得以启动。

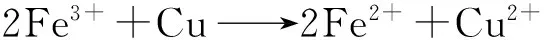

2.2.2 钴白合金-水钴矿两矿体系浸出反应机制试验验证

1)钴白合金和水钴矿的单独浸出

各取100 g钴白合金和水钴矿,按最佳浸出条件单独进行浸出,试验结果见表4。

表4 钴白合金和水钴矿单独浸出试验结果

从表4看出:钴白合金和水钴矿单独浸出效果不佳;但钴白合金浸出液中铁完全以二价铁形式存在,可以为反应(6)的启动提供条件。

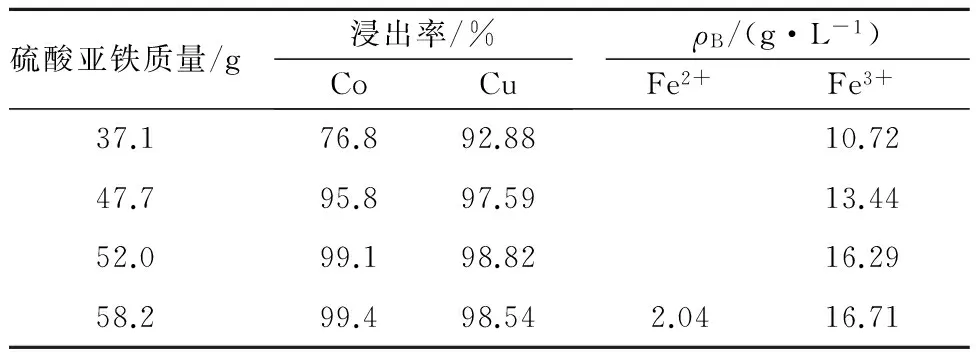

2)硫酸亚铁还原浸出水钴矿

取100 g水钴矿,分别加入不同质量硫酸亚铁,最佳浸出条下的浸出试验结果见表5。可以看出:钴、铜浸出率随硫酸亚铁加入量增加而升高,浸出液中铁以三价铁形式存在,符合反应(6),证明二价铁在水钴矿浸出过程中起还原作用。

表5 硫酸亚铁还原浸出水钴矿

3)水钴矿浸出液氧化浸出钴白合金

以三价铁质量浓度16.29 g/L、铜质量浓度1.53 g/L、硫酸浓度0.75 mol/L的浸出液氧化浸出钴白合金,试验结果见表6。

表6 水钴矿浸出液氧化浸出钴白合金试验结果

从表6看出,当浸出液体积为560 mL时,浸出液中铜离子质量浓度降低,表明有反应(3)存在;浸出液增加至720 mL时,铜浸出率明显升高,且铁以二价铁形式存在,表明有反应(7)存在,说明三价铁在浸出过程中起氧化作用。以上反应说明,Fe2+与Fe3+在反应溶液中的电子转移使钴白合金中的铜得以氧化及水钴矿中的三价钴得以还原,反应通过(1)和(3)产生的Fe2+启动。

3 结论

采用两矿法从钴白合金中浸出钴、铜是可行的,此方法操作简单,金属浸出率高,适宜条件下,钴、铜近于完全浸出,渣中钴、铜质量分数均低于0.1%。浸出反应是通过Fe2+与Fe3+在溶液中的电子转移实现的,反应通过钴白合金中浸出的二价铁启动。

[1] 张晓慧,周伟,刘静,等.含硫碳酸锰矿与软锰矿新两矿法联合浸出工艺研究[J].矿冶工程,2015,35(4):95-97.

[2] 冯雅丽,张旭,李浩然,等.FeS2-MnO2-H2SO4浸出软锰矿反应[J].东北大学学报(自然科学版),2014,35(2):241-244.

[3] 孙铭,冯雅丽,李浩然,等.用黄铁矿-硫酸还原浸出软锰矿工艺及动力学研究[J].湿法冶金,2016,35(5):377-382.

[4] 贺周初,彭爱国,郑贤福,等.两矿法浸出低品位软锰矿的工艺研究[J].中国锰业,2004,22(2):35-37.

[5] 白永生.白合金的工艺性质研究[J].中国矿山工程,2007,36(4):41-45.

[6] 杨坤,张春生.加压浸出脱除钴白合金中铜和钴的研究[J].有色金属设计,2014,41(2):37-41.

[7] 王振文,江培海,许飞,等.高硅钴白合金加压浸出工艺研究[J].矿冶,2013,22(2):67-70.

[8] 王含渊,江培海,张寅生,等.钴白合金湿法冶金工艺研究[J].矿冶,1997,6(1):67-69.

[9] 熊以俊,刘东辉.机械活化强化钴白合金酸浸钴的试验研究[J].湿法冶金,2015,34(4):292-295.

[10] PENN R L,STONE A T,VEBLEN D R.Defects and disorder:probing the surface chemistry of heterogenite(CoOOH) by dissolution using hydroquinone and iminodiacetic acid[J].J Phys Chem B,2001,105(20):4690-4697.

[11] 李淑梅.刚果(金)水钴矿浸出新方法及热力学分析[J].中国有色冶金,2014,43(2):29-32.

[12] 姚标.从水钴矿中选择性提取铜和钴的新工艺研究[D].长沙:中南大学,2012.

Leaching Process and Mechanism of Co-white Alloy by Two-ores Method

CHEN Liang,DAI Yun

(GuangdongJianaEnergyTechnologyCo.,Ltd.,Yingde513056,China)

Leaching of Co and Cu from Co-white alloy by Co-white alloy and heterogenite two-ores method was investigated.The effects of reaction temperature,reaction time,sulphuric acid concentration,ratio of liquid-to-solid,stirring rate,mass ratio of Co-white alloy-to-heterogenite on leaching Co and Cu were examined.The results show that under the conditions of reaction temperature of 70 ℃,reaction time of 4 h,sulphuric acid concentration of 1 mol/L,ratio of liquid-to-solid of 6∶1,stirring rate of 350 r/min,mass ratio of Co-white alloy-to-heterogenite of 1∶16,leaching rates of Co and Cu are 99.8% and 99.2%,respectively.The reaction process achieves by Fe2+and Fe3+electronic transformation in the reaction solution.

two-ores method;Co-white alloy;heterogenite;Co;Cu;leaching

2016-05-08

陈亮(1985-),男,湖南衡阳人,硕士,工程师,主要研究方向为湿法冶金及再生资源回收利用。

TF803.21;TF811;TF816

A

1009-2617(2017)01-0024-04

10.13355/j.cnki.sfyj.2017.01.006