放顶煤液压支架尾梁冲击破碎装置设计及试验研究

2017-05-15张德生

张德生

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

青年论坛

放顶煤液压支架尾梁冲击破碎装置设计及试验研究

张德生1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

硬质大块煤是影响放顶煤开采后部工作面煤流输送和顶煤回收的重要因素。为提高后部大块煤的破断效率,分析研究了乳化液冲击破碎锤的系统结构及破块性能,设计了尾梁插板内置式和尾梁下表面贴附式2种布设方案并进行了分析比较。对伸缩千斤顶拖动破碎锤挤压、冲击破碎大块系统进行了地面试验,单次冲击下实现了0.5m规格尺度大块混凝土的整体破断。分析和试验共同表明,高速、高压重载冲击是破断硬质大块煤的有效方式,试验的成功为尾梁冲击破碎装置的井下应用打下了基础。

放顶煤支架尾梁;冲击破碎装置;试验研究;硬质大块煤

中国厚煤层机械化采煤方法形成了超大采高综采和大采高综放为主的开采技术体系[1]。随着放顶煤技术的发展,采煤机割煤厚度和放煤高度都在不断增加[2-3],尤其对于硬煤层而言,产生大块的几率越来越大。坚硬大块煤不易破碎,卡在后部造成放顶煤支架尾梁上管路和油缸等设备的刮卡,严重时会压死输送机,造成系统停机,甚至导致放煤过程的终止,影响放出率[4]。

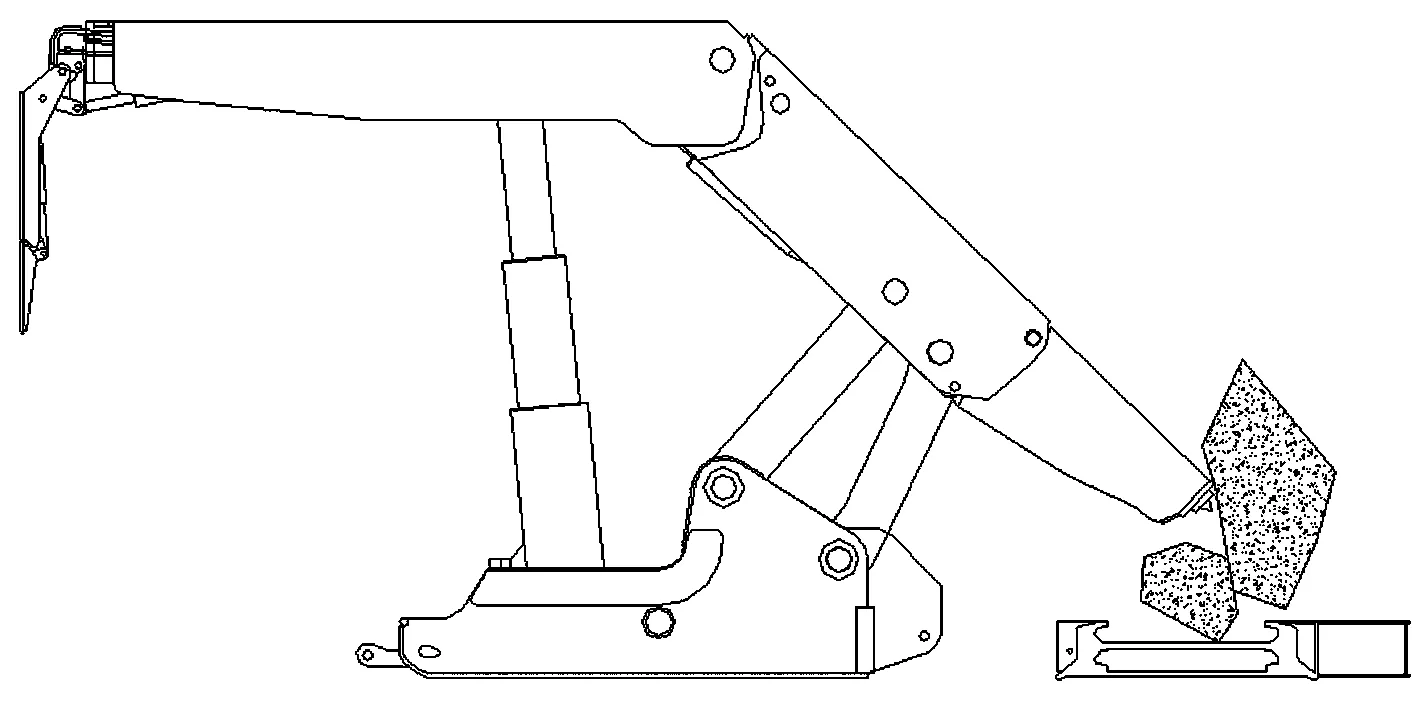

目前坚硬大块煤缺乏有效的处理手段[5-6],最常见措施仍是依靠放顶煤支架尾梁摆动及插板伸缩来破碎大块(图1),插板的顶部有一排带有若干截齿的齿条,在普通液压缸的带动下往复运动,伸缩速度较低,这种破碎属于准静态的挤压劈裂破碎[7]。该方法对于较软煤块破碎效果较好,而破碎硬质大块煤时效率较低甚至无法破碎,需要人工进入后部狭小空间进行处理,严重威胁人身安全。

图1 大采高综放工作面后部大块影响示意

为解决上述问题,本文研究探索一种放顶煤支架尾梁上的冲击破碎装置,依托尾梁安设乳化液冲击破碎锤,依靠钎杆的高速冲击辅助后部工作面大块煤的破碎作业,保证放顶煤后部工作面放煤作业的平稳安全运行。

1 乳化液破碎锤及其冲击特性

1.1 系统结构

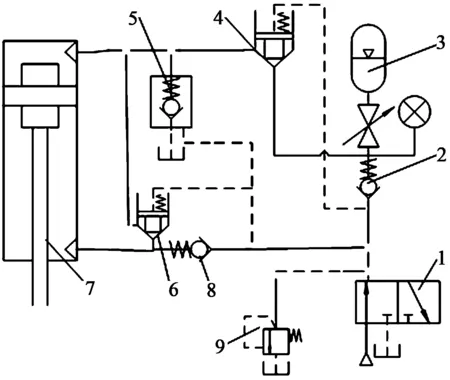

乳化液冲击破碎锤根据低频重载冲击原理设计[8],单次或少次冲击作用下实现大块目标的局部或整体断裂,其主要由执行机构、动力部、控制装置和管路系统四部分组成(图2),与尾梁集成时需考虑狭小环境下的部件布置、防护以及管路的排布问题。

1—换向阀;2,8—单向阀;3—蓄能器; 4,6—插装阀;5—液控单向阀;7—破碎锤;9—溢流阀

(1)执行机构 指破碎锤7,内置活塞和钎杆,钎杆与活塞间通过连接滑块柔性连接,并保持一定加速距离Δh。

(2)动力部 工作面乳化液泵站为系统供液,积蓄到蓄能器3,冲击动作由蓄能器独立提供动力,通过单向阀2和8隔离了对工作面液压系统的扰动。

(3)控制装置 包括换向阀1和集成阀,集成阀包含液控单向阀5、插装阀4,6,单向阀2,8等,实现破碎锤活塞的复位和冲击动作控制。

(4)管路系统 内部管路集成到大流量集成阀内(图2虚线部分),外部管路连接换向阀1、蓄能器3、集成阀和破碎锤7。

1.2 冲压模式及系统特性

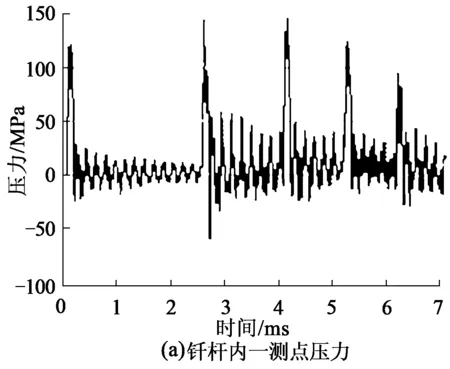

为了研究乳化液冲击破碎锤性能,利用AUTODYN动力学分析软件建立“活塞—冲压钎杆—大块”的仿真模型,对活塞冲压钎杆破块行为进行模拟(模型尺寸与材料特性见参考文献[7])。对于确定规格破碎锤,冲压破碎的模式的主要影响因素为供液压力P0以及破碎加速距离Δh(影响冲击速度),按照30MPa供液压力,钎杆15m/s初始速度进行模拟。

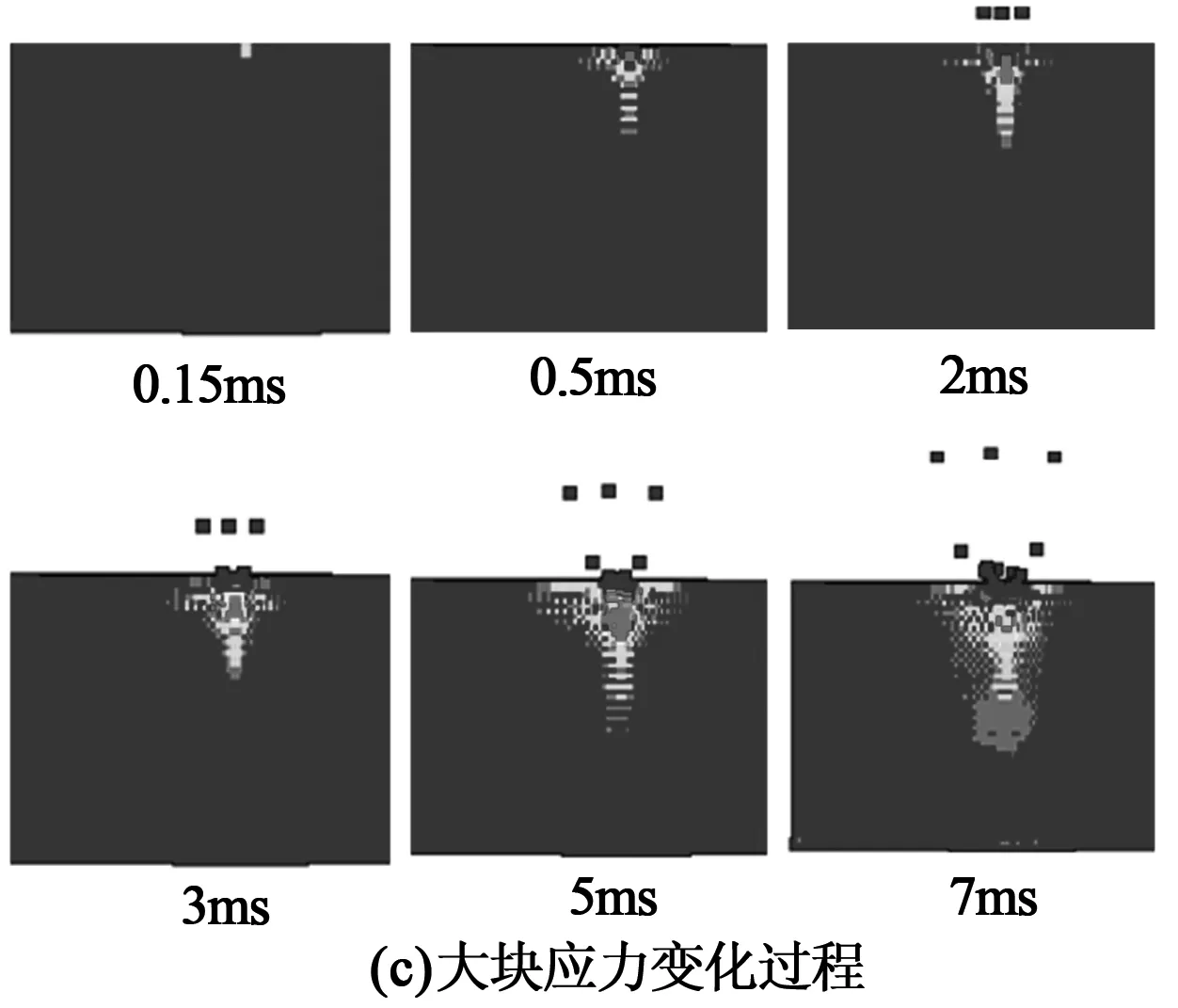

图3(a)是冲击过程活塞中某测点的应力变化情况,峰值代表碰撞,峰值间的压力波动表征应力波传递过程,间隔约5次/ms,与应力波传递规律一致,有效冲击时间约7ms。可以看出冲压破碎大块过程中活塞对钎杆的冲击会产生回弹效应,每相互碰撞一次出现一次压力峰值,且压力幅值总体呈衰减趋势,间隔中的波动次数也逐渐减少。图3(b)显示对于发生破坏区域内的测点,压力先是升高,破坏后压力随之释放。图3(c)给出了大块中应力传播过程,整体应力侵深较大,小点代表发生破坏溅出的单元。

图3 活塞冲击钎杆破断大块模拟过程

对于有孔隙和裂纹(弱化)的大块煤,这些弱化对煤岩的力学性质有很大的影响。当外力作用时,裂隙处会出现非常大的集中应力,导致裂隙破裂。当裂隙扩到煤岩表面时,部分煤岩体就会整体分离,可见,重载冲击方式凭借钎杆高速、高压能量的释放,可产生较好的破碎效果。

2 尾梁冲击破碎装置布设方案

2.1 尾梁插板内置式方案

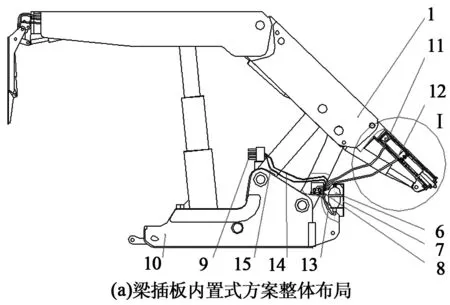

以ZFY18000/29/53D两柱放顶煤液压支架为基础,该支架采用2050mm中心距,尾梁宽度1910mm,适合破碎装置的布设。

如图4所示,尾梁插板内置式冲击破碎装置在原有放顶煤支架尾梁结构改进基础上,增设2套乳化液破碎锤4,对称安装在箱框式插板3内,破碎锤跟随插板同步运动,在插板齿条处设有钎杆孔,钎杆头与插板齿条方向平行排列。蓄能器6通过托架7安置在底座10上,托架7可防止煤矸对蓄能器的碰撞。控制阀9直接采用支架操纵阀,且与支架操作阀叠加一起,便于集中控制。尾梁2下部破碎锤安设对应位置处开窗口,连接破碎锤本体的两根管路从插板和尾梁窗口中穿过,插板由千斤顶推出或收回过程中,上腔管路11和下腔管路12不会与尾梁发生干涉。

1—液压支架掩护梁;2—尾梁;3—插板;4—破碎锤;5—尾梁千斤顶;6—蓄能器;7—托架;8—大流量集成阀块;9—控制阀;10—液压支架底座;11—上腔管路;12—下腔管路;13—连接管;14—排液管;15—控制管路

正常工作过程中,钎杆处于收回状态,仅靠插板上的齿条来对大块煤挤压破碎,不影响插板正常工作。当遇到坚硬大块煤无法破碎时,操作尾梁千斤顶5和插板千斤顶,通过尾梁的摆动和插板的伸缩锁定大块目标,然后操作控制阀9,2个破碎锤同时或单独冲击煤块,破碎或弱化大块煤,然后收回活塞(破碎锤活塞和钎杆由柔性套环连接,钎杆跟着同步收回);操作插板千斤顶,跟进挤压,并再次操作控制阀9冲击大块煤。插板的扰动和破碎锤的挤压交替进行,直至完成大块煤的有效破碎。

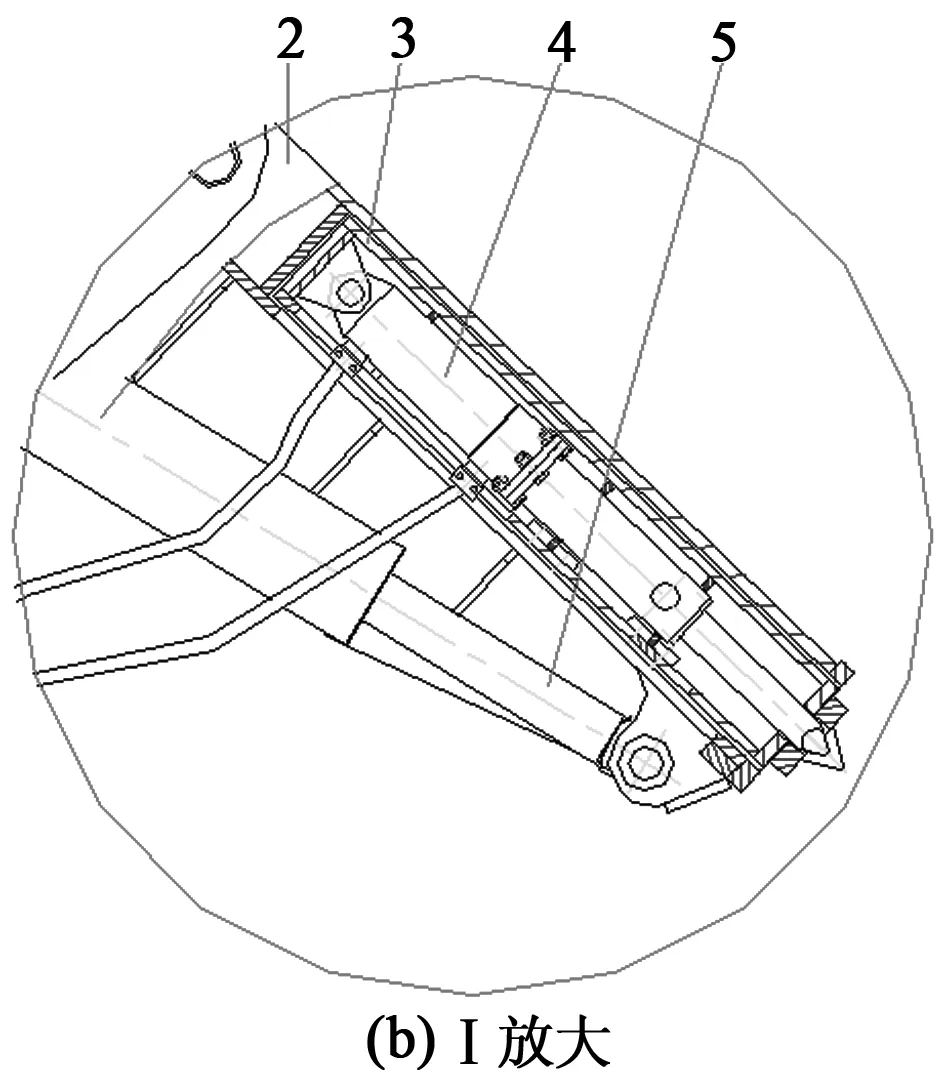

2.2 尾梁贴附式安装方案

ZFY18000/29/53D两柱放顶煤液压支架插板全行程800mm,破碎锤在插板部分伸出状态要能够有效破碎大块煤,必须千斤顶配合动作。因此尾梁贴附式安装方案增设了伸缩千斤顶,相应控制阀增加为2片。安装位置如图5所示,集成阀块直接和蓄能器一体安装,蓄能器外加固定保护罩。破碎锤由导向环和保持架共同定位,伸缩千斤顶控制破碎锤的前后行程,实现大块煤的压实和定位,大行程破碎锤钎杆高速冲击破碎大块煤。蓄能器和大流量集成阀为破碎锤提供瞬时冲击动力;换向阀控制千斤顶行程和破碎锤动作。

图5 贴附在尾梁上的安装方案

冲击破碎锤具有300mm超大冲击行程,配合伸缩千斤顶500mm行程,两级可达800mm,与插板活动范围一致。

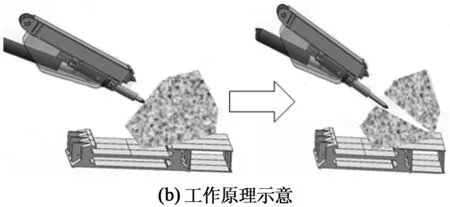

冲击破块过程如图5(b)所示,结合尾梁摆动和伸缩千斤顶的动作,实现尾梁下的大块目标锁定和压紧,然后触发控制阀冲击破碎大块。

千斤顶和钎杆行程接近插板活动距离,能较为有效地辅助插板进行破碎作业。

逐架或间隔安装,解决后部运输过程大块煤的堆积问题,并在一定程度上提高放煤效果和煤炭采出率。

分析上述2种方案可知,插板内置式方案布设紧凑,其和插板共同伸缩,易于实现大块定位和破碎,但是对插板整体强度削弱严重,且要与支架一体化设计,不便于旧架型的改造;贴附在尾梁下表面的布设方案,与尾梁连接强度低,各部件体外露,容易受到后部输送机煤流的阻卡损坏,需加强连接强度和防护,但该方案易于对旧架型进行改造,因此作为本次试验研究的选择方案。

3 试验研究

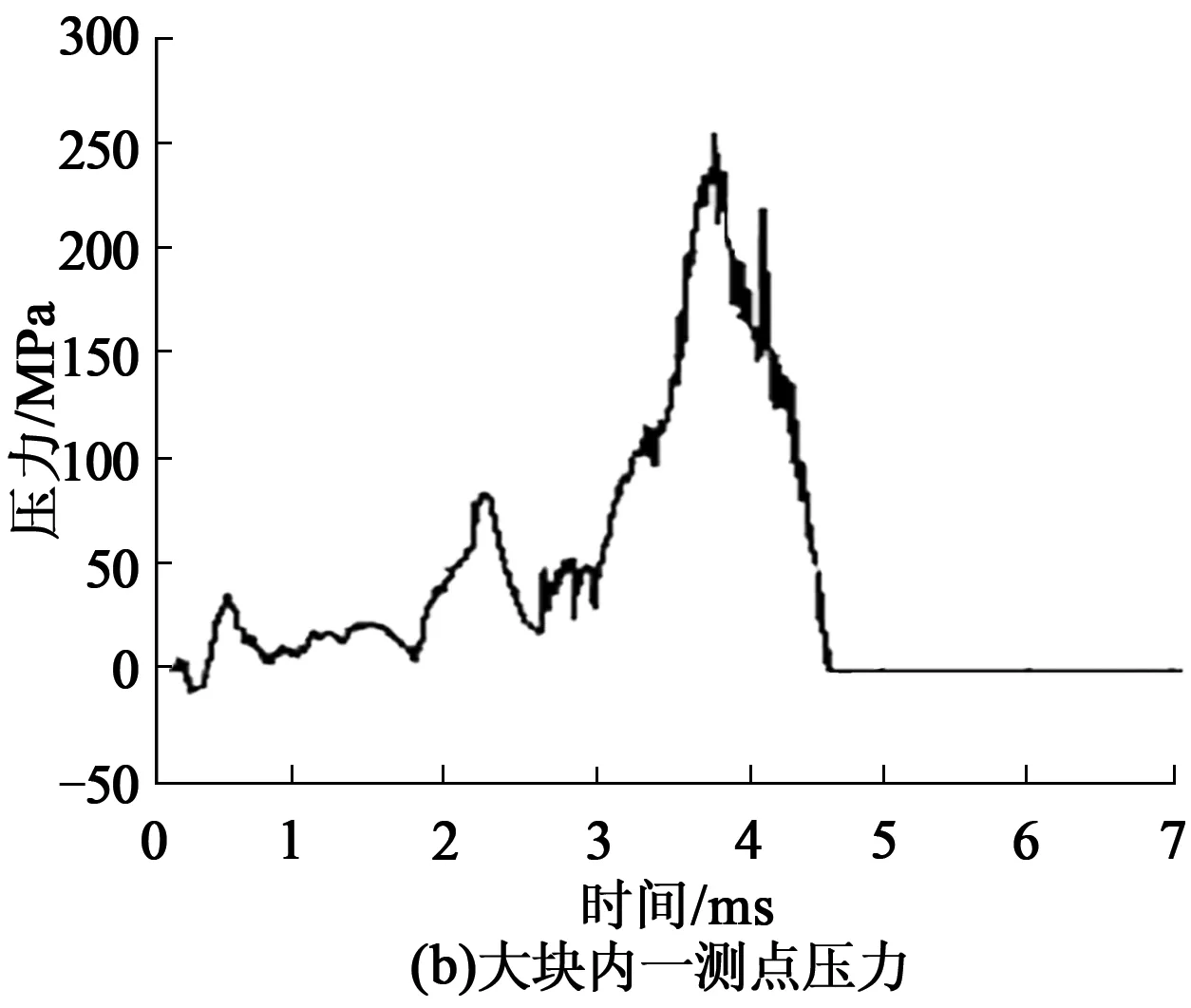

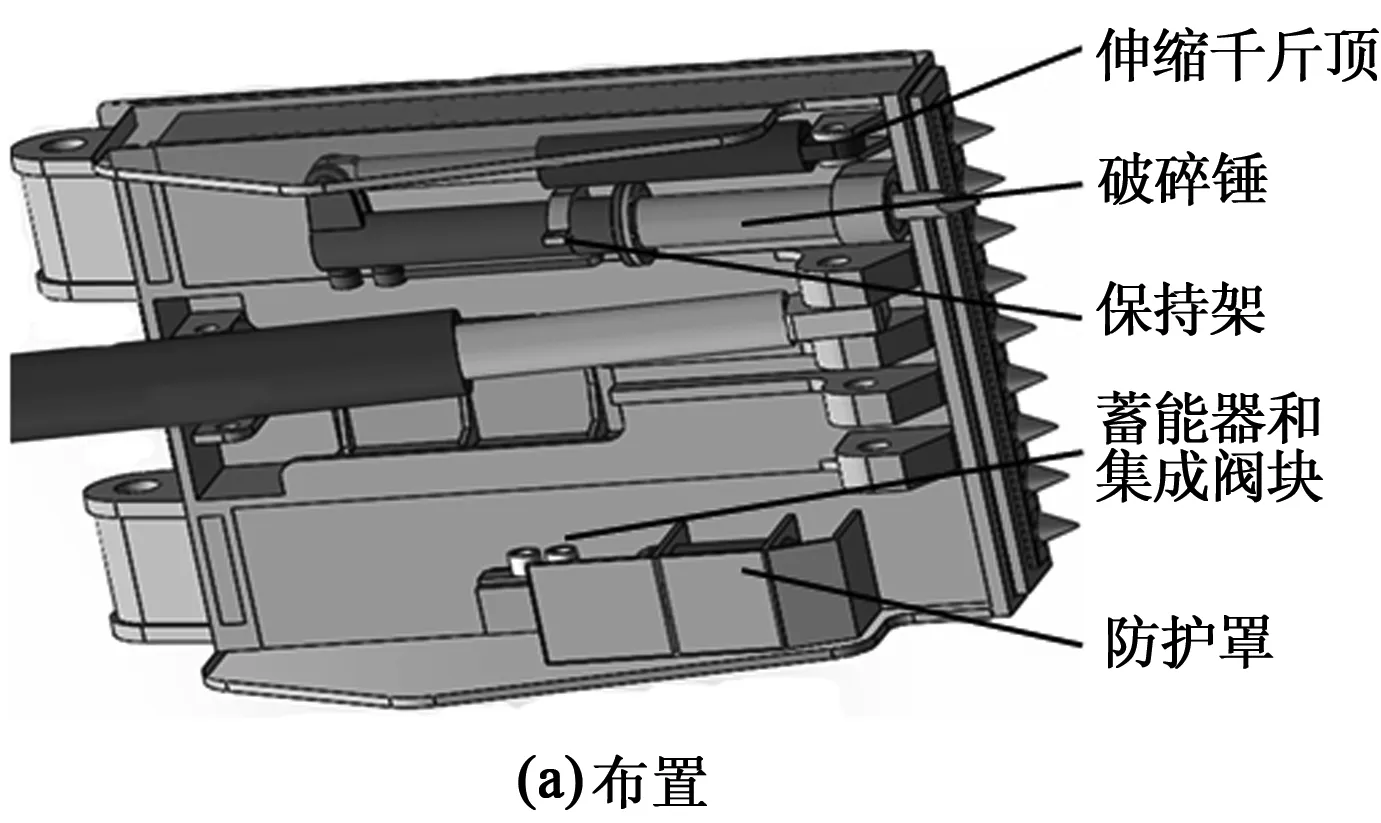

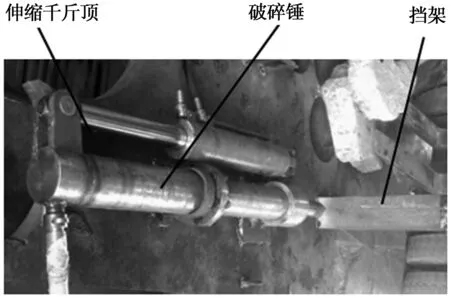

按照贴附尾梁下表面的破碎装置方案,搭建了地面简易试验系统(图6),其中挡架作为大块的限位装置,防止冲击过程的滑移。挡架与钎杆端头最小(伸缩千斤顶收回状态)距离10mm。以0.5m规格尺度大块混凝土作为破碎对象,普氏硬度系数f=4左右,近似模拟硬质大块煤。泵站系统供液压力31.5MPa。

图6 大块冲击破碎试验系统

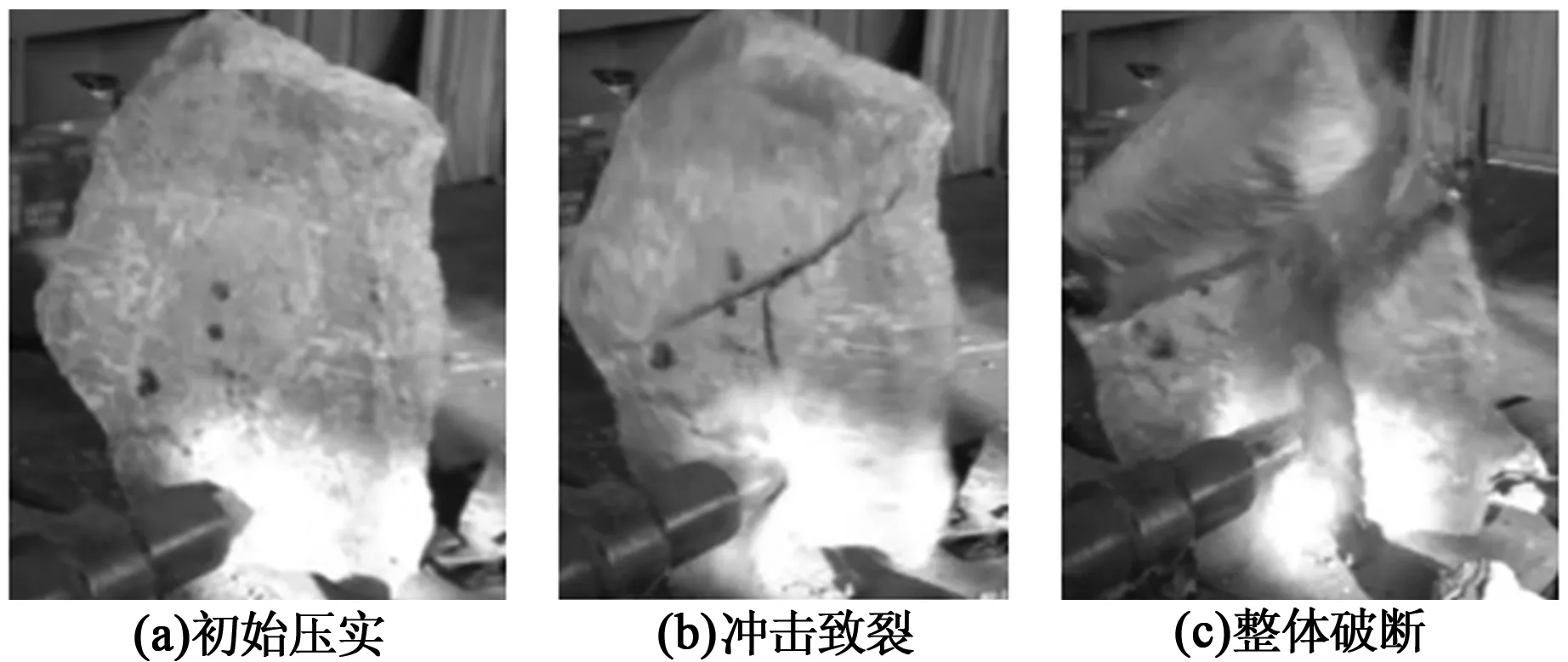

将伸缩千斤顶全伸出,放置好混凝土块,回收伸缩千斤顶压紧(实际压力达到28MPa),发现单纯依靠静压力无法压裂大块。操纵控制阀使破碎锤冲击动作,在蓄能器调定压力20MPa条件下,仅发生接触表面局部损伤(小坑),调定压力达到28MPa时,大块瞬间产生断裂,单次冲击破断过程如图7所示,经历了裂纹产生、破断的过程。

图7 单次重载冲击下试块破断过程

蓄能器高压储能除增大活塞挤压作用力外,相同加速距离下还将产生更大的初始速度,因此依靠乳化液冲击破碎装置的高压、高速重载冲压破断方式可以高效实现硬质大块煤的裂解。

4 结 论

针对综放工作面后部硬质大块煤处理难题,以乳化液冲击破碎锤技术为基础,放顶煤液压支架尾梁为依托,设计了液压支架尾梁冲击破碎装置并在地面进行了初步试验验证。

(1)理论和试验共同表明,冲压破碎是实现硬质大块煤高效破断的有效方式。

(2)尾梁下贴附式乳化液破碎锤系统的方案,借助尾梁摆动和伸缩千斤顶动作可实现大块的定位、压实,同时有利于在现有支架尾梁上安装,实用性强。

(3)论文的研究和试验工作为破碎装置井下应用打下了基础,为解决较硬煤层放顶煤生产中大块煤压溜问题和提高采出率起到积极促进作用。

[1]王家臣.我国厚煤层开采技术新进展[A].第七次煤炭科学技术大会文集[C].北京:中国煤炭工业协会,2011,236-242.

[2]马端志,王恩鹏.两柱掩护式大采高强力放顶煤液压支架的研制[J].煤炭科学技术,2013,41( 8):84-86,91.

[3]韩 哲,赵铁林,解兴智.提高浅埋坚硬特厚煤层顶煤冒放性技术研究[J].煤矿开采,2016,21 ( 1):18-20.

[4]于海湧,范志忠.神东矿区中硬厚煤层放顶煤开采实践[J].煤矿开采,2011,16(3):66-67,80.

[5]刘长友,黄炳香,吴锋锋,等.综放开采顶煤破断冒放的块度理论及应用[J].采矿与安全工程学报,2006,23(1):56-60.

[6]刘茂军.“两硬”条件下特厚煤层放顶煤工作面安全开采[J].煤炭科技,2011(2):62-64.

[7]张德生,王国法,范 迅,等.基于SPH方法的大块煤冲击破碎数值模拟[J].煤炭学报,2013,38 ( 11):1934-1939.

[8]张德生.乳化液冲击破碎锤设计及特性仿真[J].液压与气动,2013 ( 6):28-31.

[责任编辑:徐亚军]

Design and Experimental Studying of Impact Crushing Device of Hydraulic Support Tail-beam with Top Coal Caving

ZHANG De-sheng1,2

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China;2.Mining Institute,China Coal Research Institute,Beijing 100013,China)

Large coal block was important factor that influenced coal flow transportation of the back working face and top coal recover of top coal caving,in order to improve large coal blockbroken ratio at back,system structures and block broken property of emulsion liquid impact broken hammer,two different designing schemes that built-in tail beam spile plate and lower surface attach type tail beam were compared,surface experiment of large block broken system by extrusion and impact under flexible jack movement,and total broken of 0.5m large block concrete was realized at one impact time.the results showed that high speed and high pressure large loading impact is an effectively method to harden large block broken,it references foundation for tail beam impact broken device apply in underground.

support tail-beam of top coal caving;impact crushing device;experimental studying;harden and big block coal

2016-07-18

10.13532/j.cnki.cn11-3677/td.2017.02.027

“十二五”863高技术研究发展计划资助项目(2012AA06A407)

张德生 ( 1982-) ,男,江苏丰县人,博士,副研究员,主要研究方向为矿山支护理论与装备、大块破碎技术与装备开发。

张德生.放顶煤液压支架尾梁冲击破碎装置设计及试验研究[J].煤矿开采,2017,22(2):106-109.

TD355.41

A

1006-6225(2017)02-0106-04