基于响应曲面法的CFRP高速铣削切削力试验研究

2017-05-15林有希

禹 杰, 林有希,2, 林 华

(1.福州大学 机电工程实践中心,福建 福州 350108; 2.福州大学 机械工程及自动化学院,福建 福州 350108)

基于响应曲面法的CFRP高速铣削切削力试验研究

禹 杰1, 林有希1,2, 林 华1

(1.福州大学 机电工程实践中心,福建 福州 350108; 2.福州大学 机械工程及自动化学院,福建 福州 350108)

切削力是高速切削过程中重要物理量之一,直接影响到加工质量和刀具寿命。文章采用中心复合响应曲面法建立了碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)高速铣削过程切削力模型,并用方差分析对模型及回归系数进行了显著性检验,分析了主轴转速、每齿进给和切削深度对切削力的影响规律,为高速铣削过程中切削参数的选择及切削力的控制提供了试验依据。试验结果表明:该模型能较好地预测切削力,切削深度和每齿进给对切削力的影响较大,切削力随着切削深度或每齿进给的增大而增大,主轴转速则对切削力影响不是很大。

响应曲面法;碳纤维增强复合材料(CFRP);高速铣削;切削力

碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)是以树脂为基体,嵌入高性能的碳纤维所制成的材料,是目前最先进的复合材料之一。CFRP因轻质、高强、耐高温、抗腐蚀、良好的抗疲劳特性和抗振性能、易于大面积整体成形以及热力学性能优良等特点,被广泛用作结构材料及耐高温抗烧蚀材料,从以前主要集中在航空航天和代表科技前沿的军事领域,逐步拓展到汽车、建筑、体育休闲等行业。但是因为CFRP的各向异性、非均匀性、导热性差以及硬度高等特性,在高速切削过程中,过高的切削力会使功率消耗增大,切削温度上升,热力耦合作用使得刀具剧烈磨损,大大缩短了刀具的寿命,而且极易产生材料表面分层、毛刺等缺陷[1-5],所以制约了高速切削CFRP加工技术的推广应用。

近年来,国外学者从表面完整性、刀具性能以及切削性能等方面对CFRP切削过程进行了大量的研究。文献[6]研究了纤维方向对CFRP表面质量的影响,纤维方向为0°和45°时表面较为光滑,而在-45°和90°时则局部存在裂纹,表面较为粗糙,同时由于切削过程的热机械载荷导致纤维朝着切削方向且靠近已加工表面弯曲;文献[7]也提出CFRP的表面形貌主要与纤维方向有关,当纤维方向为0°时所受损伤最小且表面质量最佳,还提出粗糙度值随着进给速度增加而增加,随着切削速度增加而减小[7-10];文献[11]在CFRP铣削过程中采用冷空气对刀具进行冷却,与常温加工相比,在较高的切削速度和进给率时刀具磨损较小,材料损伤程度轻且表面粗糙度值低,刀具寿命更长;文献[12]通过方差分析得出进给率、切削速度以及两者的交互因素对切削力有显著的影响,并运用后向消元法选择参数变量的数学模型,将模型预测值与实验值进行对比,发现两者具有很高的拟合度。国内对CFRP切削的研究较少,文献[13]分析了不同刀具的磨损机理和切削用量对刀具磨损的影响;文献[14]研究了纤维方向对加工质量的影响;文献[15]通过有限元分析与试验研究相结合的方式对材料基体破坏及亚表层损伤机制进行了研究。

本文基于响应曲面法,采用硬质合金刀具对CFRP进行高速铣槽实验,研究了切削参数对切削力的影响规律,使用回归分析得到切削力的预测模型,为CFRP高速铣削过程中切削参数的选择以及切削力的控制提供了一定的试验依据。

1 试验设置及铣削力测量

1.1 响应曲面法试验设计

响应曲面法是一种结合数学应用、统计分析和试验设计技术来探讨影响因子与响应输出之间的数学模型关系,其目的是寻找优化区域,建立优化区域的模型,从而找到响应的优化值。响应曲面法的试验设计方法有很多,其中Box-Behnken 设计和中心复合设计是应用最广泛的。

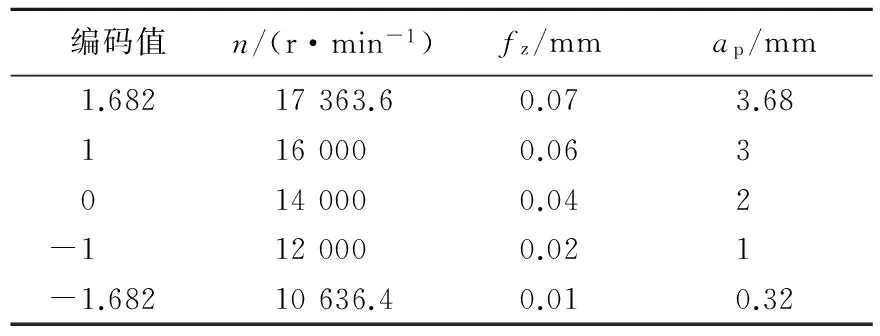

本试验采用中心复合设计,以主轴转速n、每齿进给量fz、切削深度ap为因子进行多因子试验,由于机床振动和轴向跳动等原因易造成Fz的无规律跳动,以切削力(Fx,Fy)为响应输出,按三因子设计试验,制定的因子水平编码见表1所列。

表1 因子水平编码

1.2 试验条件及过程

本试验试件材料为CFRP层压板,基体材料为环氧树脂,增强材料为T300型碳纤维,纤维是由0°和90°编织布叠层铺设而成,尺寸为100mm×170mm×5mm,其机械物理性能为:纤维体积分数67%;抗拉强度2 690MPa;抗拉模量165GPa;密度1.625g/cm3。

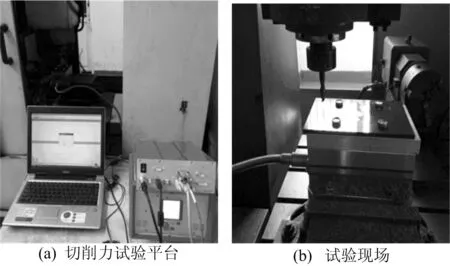

试验采用SXDK6050D数控雕铣机,最高主轴转速n=24 000 r/min,最大进给速度vf=6 000 mm/min,刀具为K20整体硬质合金立铣刀,直径d=8 mm,两齿。加工方式为铣槽,铣削方式为顺铣,采用干切削。切削力测量系统由Kistler9257B动态测力仪、电荷放大器Kistler 5007以及dynoware数据采集与处理系统组成,如图1a所示。为了降低试验的偶然性与误差,每组试验参数加工3次,切削力值为稳定切削阶段连续25个峰值的平均值。试验现场如图1b所示。

图1 切削力试验平台和试验现场

2 试验结果与分析

2.1 试验结果

试验设计采用Design Expert软件,共有20组试验参数,其中8组为因子设计,6组为轴向点设计,6组为中心点设计,取轴向点α=1.682。试验编码及切削力测量结果见表2所列,切削力波形的局部放大图如图2所示。由图2可以看出,切削力呈现周期性,说明切削过程较为平稳。

表2 试验编码及切削力测量结果

图3 切削力波形局部放大图

2.2 切削力模型回归及检验

对表2试验测量结果进行逐步回归分析,建立二阶响应模型,得到Fx、Fy的二次多元回归方程如下(编码值为自变量,其中n、fz、ap的编码值分别为A、B、C):

Y1=131.34+7.25A+29.59B+52.76C+

4.24AB-0.84AC+13.36BC+0.98A2-

4.49B2-11.77C2

(1)

Y2=105.73-10.42A+28.48B+41.99C-

0.15AB-14.65AC+10.80BC+1.67A2-

4.17B2-9.35C2

(2)

实际切削参数为自变量的回归方程如下:

Fx=-0.24-6.61×10-3n-442.58fz+

78.97ap+0.11nfz-4.19×10-4nap+

668.13fzap+2.44×10-7n2-

11 214.51fz2-11.77ap2

(3)

Fy=-98.67-2.08×10-3n+1 229.73fz+

160.33ap-3.75×10-3nfz-

7.33×10-3nap+540.00fzap+

4.17×10-7n2-10 417.88fz2-9.35ap2

(4)

对所建立的切削力回归模型进行方差分析,结果见表3所列。由表3可知,Fx与Fy所建立的回归模型极其显著,模型失拟不显著;Fx与Fy模型的R2值分别为0.995 4和0.997 0,调整后的R2值分别为0.991 2和0.994 2,说明该二阶响应模型拟合效果较好。再通过比较表2中的响应值与预测值可知,Fx、Fy的实际测量值与二阶响应模型的预测值较为接近,这说明本文所建立的二阶响应模型是有效的,可以根据切削参数对加工过程的切削力做出较为准确的预测。

对回归模型的回归系数进行显著性检验,结果见表4所列。由表4可知:在Fx模型中,一次项B、一次项C、交互项BC以及二次项C2极其显著,除交互项AC和二次项A2不显著外,其他项都为显著;在Fy模型中,3个一次项、交互项AC、BC以及二次项C2为极其显著,二次项B2为显著,其余都为不显著。

表3 方差分析

表4 回归系数显著性检验

2.3 切削参数对切削力的影响规律

切削参数对切削力影响的响应曲面如图3所示。由图3a可以看出,Fx随着主轴转速n的增加而增加,但是增加的趋势较为平缓,这是由于随着主轴速度的增大,刀刃单位时间内切除材料的次数增大,硬质碳纤维对刀具表面的刻划与摩擦加剧,导致切削力上升,同时转速的升高会使铣削温度升高,材料发生热软化,摩擦力、切削抗力减小;而在图3c中,Fy随着主轴转速n的增加有减小的趋势,由于温度升高,剪切区域工件材料的剪切强度降低,刀具前刀面与切屑的摩擦系数减小[16],而使切削力下降。

由图3a和图3c可知,Fx、Fy随着每齿进给量fz的增加而增加;由于每齿进给量的增加,每齿切入工件的切削厚度增加,单位时间铣削的体积增加,使得切削力增大。

由图3b和图3d可知,Fx、Fy随着切削深度ap的增加而增加,且增大趋势较为明显;由于铣削深度的增加,铣刀直接参与切削的切削刃长度增加,铣削面积与摩擦面积变大,从而使切削力大大增加。

图3 交互项对切削力影响的响应曲面(其他参数在0 水平)

从图3还可以看出,Fx、Fy在每齿进给量fz与切削深度ap的交互作用下,由于每齿厚切削度与切削面积的增加,切削力呈现大幅增加的趋势,在切削参数选择时应避免大进给与大切深。切削深度ap对切削力的影响程度最大,每齿进给量fz其次,主轴转速n最小,这与之前回归系数显著性检验的结果是一致的。为了获得较小的切削力并保证加工效率,可以选择较大的主轴转速,适中的每齿进给量以及较小的切削深度。

3 结 论

(1) 本文应用响应曲面法建立的CFRP高速铣削切削力模型是显著的,模型的响应值与预测值非常接近,可以有效预测铣削过程中的切削力。

(2)Fx随着主轴转速、每齿进给量、铣削深度的增加而增加;Fy随着每齿进给量、铣削深度的增加而增加,而随着主轴转速的增加而减小。

(3) 切削深度ap对切削力的影响程度最大,每齿进给量fz次之,主轴转速n最小。

(4) 交互项对切削力有着显著的影响,在切削参数优化选择时,应综合全面考虑。

[1] TSAO C C,CHEN W C.Prediction of the location of delamination in the drilling of composite laminates[J].Journal of Materials Processing Technology,1997,70(1/2/3):185-189.

[2] DAVIM J P,REIS P.Damage and dimensional precision on milling carbon fiber-reinforced plastics using design experiments[J].Journal of Materials Processing Technology,2005,160(2):160-167.

[3] KHASHABA U A.Delamination in drilling GFR-thermoset composites[J].Composite Structures,2004,63(3/4):313-327.

[5] RAMULU M.Machining and surface integrity of fibre-reinforced plastic composites[J].Sādhanā,1997,22(3):449-472.

[6] PECAT O,RENTSCH R,BRINKSMEIER E.Influence of milling process parameters on the surface integrity of CFRP[J].Procedia CIRP,2012,1: 466-470.

[7] GONG Y H,YANG N H,HAN S,et al.Surface morphology in milling multidirectional carbon fiber reinforced polymer laminates[J].Advanced Materials Research,2013,683:158-162.

[8] KONNEH M,IZMAN S,DZAHI PADIL M E,et al.Surface roughness study of milled carbon fiber reinforced polymer (CFRP) composite using 4 mm 2-flute titanium aluminum nitride (TiAlN) coated carbide end mills[J].Advanced Materials Research,2014,887/888:1101-1106.

[9] KUSUYAMA J,YUI A,KITAJIMA T,et al.Face milling of carbon fiber reinforced plastic using poly crystalline diamond tool[J].Advanced Materials Research,2014,1017:383-388.

[10] JENARTHANAN M P,JEYAPAUL R.Evaluation of milling characteristics of resin hybrid GFRP laminates using Taguchi approach[J].Pigment and Resin Technology,2013,42(5):288-297.

[11] NOR KHAIRUSSHIMA M,CHE HASSAN C,JAHARAH A,et al.Effect of chilled air on tool wear and workpiece quality during milling of carbon fibre-reinforced plastic[J].Wear,2013,302(1/2): 1113-1123.

[12] SLAMANI M,GAUTHIER S,CHATELAIN J F.A study of the combined effects of machining parameters on cutting force components during high speed robotic trimming of CFRPs[J].Measurement,2015,59:268-283.

[13] 叶衔真,王大镇,刘菊东,等.铣削碳纤维复合材料刀具磨损试验研究[J].机电技术,2014(3):75-77.

[14] 张秀丽,谢朝晖,张恒.纤维方向对复合材料加工质量影响的试验研究[J].中国机械工程,2009,20(21):2617-2620.

[15] 路冬,李志凯,融亦鸣,等.基于宏观各向异性碳纤维增强树脂基复合材料的切削仿真[J].复合材料学报,2014,31(3):584-590.

[16] 艾兴,刘战强,赵军,等.高速切削加工技术[M].北京:国防工业出版社,2003.

(责任编辑 胡亚敏)

Experimental study of cutting force in high-speed milling of CFRP by response surface methodology

YU Jie1, LIN Youxi1,2, LIN Hua1

(1.Mechanical and Electrical Engineering Practice Center, Fuzhou University, Fuzhou 350108, China; 2.College of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)

Cutting force is one of the most important parameters influencing the machining quality and tool life in high-speed cutting. To provide experimental basis for milling parameter optimization and milling force control, the force model for high-speed milling of carbon fiber reinforced polymer(CFRP) is established by central composite response surface methodology. Then the analysis of variance is applied to checking the significances of the milling force model and the regression coefficients. The effect of spindle speed, feed per tooth and cutting depth on milling force is also studied. The results show that the model can predict the cutting force effectively. The depth of cut and feed per tooth have obvious influence on cutting force. The cutting force increases with the increase of feed per tooth or depth of cut. And the influence of spindle speed on cutting force is not great.

response surface methodology; carbon fiber reinforced polymer(CFRP); high-speed milling; cutting force

2015-08-10;

2015-12-02

国家自然科学基金资助项目(51375094);福建省自然科学基金资助项目(2013J0101)

禹 杰(1990-),男,浙江宁波人,福州大学助理工程师; 林有希(1967-),男,福建福州人,博士,福州大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.04.002

TG506.1

A

1003-5060(2017)04-0438-05