激光冲击强化铝合金小孔构件的疲劳寿命研究

2017-05-14姜银方彭涛涛万全红

赵 勇,姜银方,彭涛涛,万全红

(1. 航空工业成都飞机设计研究所,成都610000;2. 江苏大学机械工程学院,镇江212013)

7050-T7451铝合金是一种高强度铝合金,因其比强度高而广泛应用于航空制造领域。因此,提高7050-T7451铝合金的抗疲劳性对延长飞机服役寿命,保证飞机结构的安全性和可靠性有着重要意义。传统表面强化技术,如机械喷丸、深滚压、冷扩展,均只能在材料表面形成很薄的硬化层,强化效果并不理想[1-3]。激光冲击强化(LSP)是利用高功率(GW/cm2)、短脉冲(ns级)的激光束诱导材料表面产生残余压应力的新型表面改性技术[4-5]。激光冲击强化参数可重复性高,加工后材料表面光洁度好、残余压应力层深度大,故能显著提高材料的疲劳强度、抗应力腐蚀、抗磨损性能、抗微动磨损等[6-9]。

现阶段研究表明,激光冲击强化能显著改善铝合金的强化效果。Zhou等[10]研究了不同激光冲击次数对6061-T6铝合金的机械性能和疲劳断口的影响,结果表明,随着冲击次数的增加,铝合金的疲劳寿命逐渐增大,疲劳裂纹源逐渐向材料内部转移且疲劳条带间距逐渐减小。Zhang等[11]研究了双面激光冲击强化时不同冲击路径对7050-T7451铝合金疲劳性能的影响,发现4条冲击路径的铝合金试样疲劳寿命高于2条冲击路径的试样,且能更有效地抑制疲劳裂纹的扩展。Liu等[12]研究了激光功率密度对7050-T7451铝合金圆棒疲劳寿命的影响,发现过高的功率密度在圆棒内会产生内部裂纹,从而降低铝合金的疲劳寿命。Achintha等[13]研究不同激光冲击区域对铝合金疲劳寿命的影响,结果显示随着激光冲击范围的增大,铝合金的疲劳寿命先增大后减小。

本工作的主要目的是研究激光冲击强化对7050-T7451铝合金疲劳寿命和断口形貌的影响,讨论经激光冲击强化后在3种应力水平下双联疲劳试样的寿命变化,并对冲击前后试样疲劳断口形貌进行分析。

试验与仿真过程

1 试验过程

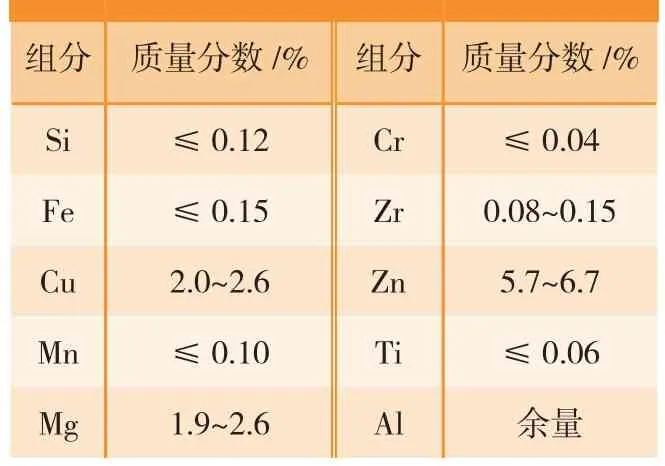

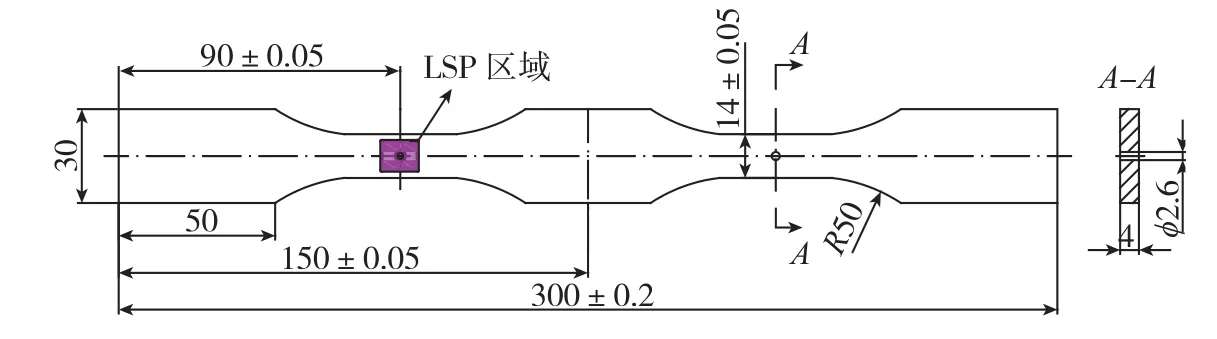

本研究采用7050-T7451铝合金,其化学成分如表1所示。为方便后续的疲劳拉伸,将试样制成如图1所示双联狗骨形。用细砂纸打磨试样待冲击部位,去除横向划痕,以免拉伸时影响其疲劳寿命。

试验选用江苏大学激光技术研究所的调Q铷玻璃激光器,其波长为1064nm,重复频率5Hz,脉冲宽度20ns。试验过程中,用100μm厚的铝箔作吸收层,1~2mm厚的去离子水作透明约束层。激光冲击强化时,功率密度为3.77GW/cm2,搭接率50%,双面冲击2次(前后面依次冲击2次),试验参数选取仿真最优参数。

试样经激光冲击强化后,在图1所示两端钻Φ2.5mm的小孔,并用铰刀铰至Φ2.6mm。室温下,在20Hz疲劳试验机上完成高周疲劳拉伸试验。试验过程中,保持应力比R=0.1,分别选取 165.8MPa(低等)、195.0MPa(中等)、275.4MPa(高等)3组应力水平,每组7根试样。

应力水平为有孔位置实际面积上的净应力水平,也即为循环应力的最大载荷 σmax。

表1 7050-T7451铝合金化学成分

图1 7050-T7451铝合金试验试样Fig.1 Experimental specimen of 7050-T7451 aluminum alloy

图2 激光冲击强化路线图Fig.2 Sweep path of LSP

图3 目标路径示意图Fig.3 Location of target path

2 仿真过程

采用ABAQUS有限元分析软件对激光冲击强化小孔件残余应力分布进行研究,用以表征激光冲击强化效果。仿真所使用材料为7050-T7451铝合金,其材料参数见表2。模拟过程中采用ABAQUS/Explicit求解动态加载过程,采用ABAQUS/Standard求解静态回复过程,单元类型则采用主六面体八节点线性缩减积分单元C3D8R。激光加载过程中材料的应变率较高,材料的屈服强度发生变化,采用Johnson-Cook模型作为本构模型,其简化关系为:

式中,A为屈服强度;B为强化模量;n为硬化指数;C为应变敏感系数;σy为屈服应力;ε为塑性应变;ε'为应变率;为参考应变率,取值1.0s-1。各参量具体取值见表3。

激光诱导冲击波加载过程,冲击波峰值压力与激光功率密度存在以下关系[14]:

式中,I0为激光功率密度,k为修正系数,与吸收层材料、约束层材料以及试验温度等因素有关,一般取1.0~1.5;对于7050-T7451铝合金,通过采用阿尔门试片的试验与仿真对比,k取1.38较为合适。

在仿真模拟过程中采用板料尺寸为28mm×14mm×4mm(长度×宽度×厚度),仿真所选峰值压力根据激光冲击强化试验所取参数结合式(2)计算得到,为2.7GPa,其他参数与试验一致。激光冲击强化路线如图2所示,冲击完成后在中心区域进行开孔处理,研究的目标路径如图3所示。

表2 7050-T7451铝合金材料参数

表3 7050-T7451 Johnson-Cook模型参数

表4 疲劳试验结果

结果分析与讨论

1 试验结果分析

表4给出了小孔构件经激光冲击强化后在3种应力水平下的疲劳试验结果。从表中可以看到,在低等应力水平165.8MPa下,试样疲劳寿命均出现较高增益,但增益稳定性较差,试样A2和A4的强化端疲劳寿命达到1000000都未断裂,最大增益可达877.85%,而最低仅为138.44%;在中等应力水平195.0MPa下,试样疲劳寿命增益整体起伏不大,基本稳定在200%左右;在高等应力水平275.4MPa下,试样疲劳寿命增益总体上较低,只有C1的增益在255.50%,其他均只在100%左右,但所有试样未出现负增益。

按表4中的数据,参考HB/Z 112-1986《材料疲劳试样统计分析方法》,根据成对对比分析方法计算可以得到:在置信度95%的条件下,当应力水平为165.8MPa时,强化端中值疲劳寿命是非强化端中值疲劳寿命的2.9~8.1倍;当应力水平为195.0MPa时,强化端中值疲劳寿命是非强化端中值疲劳寿命的2.3~3.7倍;在275.4MPa的应力水平下,强化端中值疲劳寿命是非强化端中值疲劳寿命的1.0~8.1倍。

图4 不同应力水平下强化端与未强化端的循环次数Fig.4 Cycle number of untreated and LSP under different stress levels

根据表4中的数据,对3种应力水平下的疲劳寿命进行线性拟合,得到对应的σ-N曲线,如图4所示。试验结果表明,对7050-T7451铝合金小孔试件,当最大载荷σmax在165.8MPa时,激光双面迭加冲击处理后,试件的疲劳寿命与未经冲击处理的情况相比,疲劳寿命平均可提高4.51倍;当最大载荷σmax在195MPa时,疲劳寿命平均可提高2.16倍;当最大载荷σmax在275.4MPa时,疲劳寿命平均可提高1.16倍。还可以看到,两条直线的斜率并不相同,随着外加载荷的增大,激光冲击强化的效果明显减弱,且幅度越来越大。

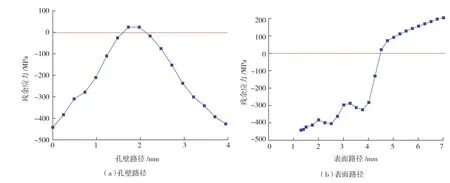

2 仿真结果与分析

图5分别给出峰值压力2.7GPa下小孔构件孔壁路径与表面路径上的残余应力分布情况。从图5(a)可以看到,板件经激光双面冲击强化后在两侧形成一定深度的残余压应力影响层,深度可达1.55mm,而在孔壁中心形成一定的残余拉应力层与之平衡。整条路径上残余压应力最大值位于孔角处,达到441MPa。从图5(b)表面路径来看,在冲击范围内基本均为残余压应力,且随离小孔中心距离的增加逐渐减小,尤其在冲击区域边缘残余压应力急剧减小;在冲击范围外基本为拉应力,且随着小孔中心距离的增加逐渐增大。

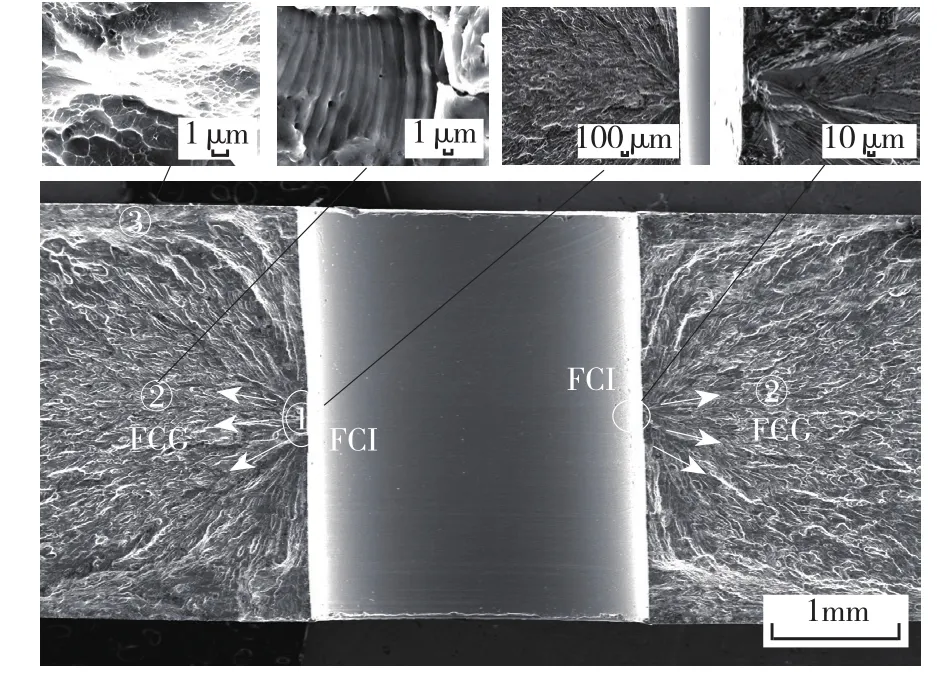

3 疲劳断口SEM形貌分析

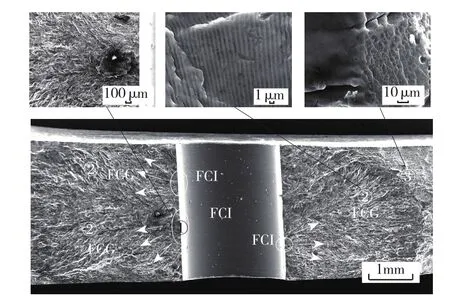

图6为未冲击端的疲劳断口形貌,图7~9分别为3种不同应力水平下冲击端的断口形貌。可以看到,在高频拉伸载荷下,大多数金属材料都会经历裂纹萌生、裂纹扩展和瞬间断裂3个阶段,各图中小图分别为各断口3个阶段的局部形貌。断口上各阶段的不同微观形貌不仅反映了试样逐渐失效的过程[15],也能体现材料内部残余应力分布及外部载荷变化状况。

图5 峰值压力2.7GPa下的残余应力分布Fig.5 Residual stress distribution under 2.7GPa

图6 未冲击端疲劳断口形貌Fig.6 Macroscopic morphology of the fatigue fracture of untreated side

从图6可以看到,对于未强化端,由于几何形状与横截面积的突变,孔角处往往会产生较大的应力集中,因此试样未强化端的疲劳裂纹主要萌生于孔角。断口疲劳扩展区上扩展纹路呈典型的河流状花纹,由孔角疲劳源处辐射式向材料内部延伸,最终形成扇形状扩展面。从局部形貌可以看到,断口稳定扩展区主要特征为疲劳条纹,而瞬断区则主要为韧窝特征。从图7~9可以看到,经过激光冲击强化后,虽然3个阶段的形貌特征与未冲击端一致,但明显疲劳裂纹源由孔角向孔壁内部转移,而且可清楚地看到裂纹萌生于试件孔壁中心及其附近区域,这是因为激光冲击处理使有应力集中的孔角薄弱区得到强化,疲劳源从薄弱的孔角移向其他可能较弱位置,这有利于构件的疲劳裂纹萌生寿命。前文仿真分析如图5(a)孔壁应力分布所示,经激光冲击强化后孔角处为残余压应力,而孔壁中心为拉应力,是疲劳薄弱区,这也印证了断口上裂纹源的转移现象。此时裂纹扩展的方向性、规律性较强,由于没有其他裂纹源的干扰,整个疲劳扩展面显得较为光滑、平坦。另外,与图6相比,强化端断口的疲劳裂纹扩展面积明显大于未强化端断口的扩展面积。对比冲击前后瞬断区形貌可发现,强化端瞬断区韧窝尺寸较未强化端大。激光冲击强化能阻碍微孔的相连,使得韧窝直径更大、深度更深,而这也意味着更好的塑性变形[16]。可见,激光冲击强化能有效提高材料的韧性,在断口上表现为瞬断区韧窝尺寸的增大。

图7 应力水平165.8MPa下冲击端疲劳断口形貌Fig.7 Macroscopic morphology of the fatigue fracture of LSP side on 165.8MPa

图8 应力水平195.0MPa下冲击端疲劳断口形貌Fig.8 Macroscopic morphology of the fatigue fracture of LSP side on 195.0MPa

图9 应力水平275.4MPa下冲击端疲劳断口形貌Fig.9 Macroscopic morphology of the fatigue fracture of LSP side on 275.4MPa

特别地,可以看到图9中孔壁上存在多个疲劳源,这是由于在高应力水平下,试样孔壁中心的拉应力区范围急剧增大,增大了裂纹萌生的概率,致使疲劳源在多点产生。众所周知,激光冲击强化从微观上是一个内部粗大晶粒逐渐细化的过程[17],而晶粒的细化可显著增大材料对裂纹的闭合作用,延迟裂纹的萌生[18];从宏观上,这一过程也导致了表层材料体积的压缩减小,并增大了其强度、硬度,降低了裂纹的扩展速率。故从图7~9中可以看出,经激光冲击强化后,材料断口表层的裂纹扩展明显受阻,更多是向中心区域延伸。

结束语

本文研究了激光冲击强化对7050-T7451铝合金小孔件疲劳性能和断口形貌的影响,从中可得出以下重要结论:

(1)材料表面残余压应力随峰值压力的增加先增大然后趋于饱和,小孔构件最大残余压应力位于孔角处;随着峰值压力的增加,孔壁路径上的应力峰值由拉应力逐渐变为压应力,均呈增大趋势;构件表面冲击区与未冲击区的残余应力分布具有很大相关性,冲击区的残余压应力与未冲击区的残余拉应力相互平衡。

(2)与未冲击试样相比,经激光冲击强化后试样疲劳寿命明显提高,在应力水平165.8MPa、195.0MPa和275.4MPa下,试样的疲劳寿命分别平均可增大 451%、216%、116%,说明在激光冲击强化效果会随外加载荷的增大而减小。

(3)经激光冲击强化后,试样的疲劳源位置由孔角转移至孔壁内部,疲劳裂纹扩展区面积明显增大,强化端瞬断区韧窝尺寸增大,材料疲劳性能得到明显改善。

参考文献

[1]LIU W C, DONG J, ZHANG P, et al. Improvement of fatigue properties by shot peening for Mg-10Gd-3Y alloys under different conditions[J]. Materials Science & Engineering A,2011, 528:5935-5944.

[2]MAJZOOBI G H, AZADIKHAH K,NEMATI J. The effects of deep rolling and shot peening on fretting fatigue resistance of Al-7075-T6[J]. Materials Science & Engineering A, 2009,516:235-247.

[3]ZHAO C, HU H, ZHOU Y, et al.Experimental and numerical investigation of residual stresses around cold extrusion hole of ultrahigh strength steel[J]. Materials & Design,2013, 50(17):78-84.

[4]LUONG H, HILL M R. The effects of laser peening and shot peening on high cycle fatigue in 7050-T7451 aluminum alloy[J]. Materials Science & Engineering A, 2010, 527:699-707.

[5]NIKITIN I, ALTENBERGER I.Comparison of the fatigue behavior and residual stress stability of laser-shock peened and deep rolled austenitic stainless steel AISI 304 in the temperature range 25-600℃[J]. Materials Science& Engineering A, 2007, 465:176-182.

[6]REN X D, ZHANG Y K, YONG H F, et al. Effect of laser shock processing on the fatigue crack initiation and propagation of 7050-T7451 aluminum alloy[J]. Materials Science &Engineering A, 2011, 528:2899-2903.

[7]LU J Z, ZHONG J W, LUO K Y, et al. Micro-structural strengthening mechanism of multiple laser shock processing impacts on AISI 8620 steel[J]. Materials Science & Engineering A,2011, 528:6128-6133.

[8]PEYRE P, SCHERPEREEL X,BERTHE L, et al. Surface modifications induced in 316L steel by laser peening and shot-peening.Influence on pitting corrosion resistance[J].Materials Science & Engineering A, 2000,280:294-302.

[9]KING A, STEUWER A, WOODWARD C, et al. Effects of fatigue and fretting on residual stresses introduced by laser shock peening[J].Materials Science & Engineering A, 2006,435/436:12-18.

[10]ZHOU J Z, HUANG S, SHENG J,et al. Effect of repeated impacts on mechanical properties and fatigue fracture morphologies of 6061-T6 aluminum alloy subjected to laser peening[J]. Materials Science & Engineering A,2012, 539:360-368.

[11]ZHANG L, LU J Z, ZHANG Y K, et al. Effects of different shocked paths on fatigue property of 7050-T7451 aluminum alloy during two-sided laser shock processing[J]. Materials &Design, 2011, 32(2):480-486.

[12]LIU Q, YANG C H, DING K, et al.The effect of laser power density on the fatigue life of laser-shock-peened 7050 aluminum alloy[J].Fatigue & Fracture of Engineering Materials &Structures, 2007, 30(11):1110-1124.

[13]ACHINTHA M, NOWELL D,FUFARI D, et al. Fatigue behaviour of geometric features subjected to laser shock peening:experiments and modelling[J]. International Journal of Fatigue, 2013, 62:171-179.

[14]FABBRO R, FOURNIER J,BALLARD P, et al. Physical study of laserproduced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2):775-784.

[15]BANTOUNAS I, DYE D, LINDLEY T C. The role of micro texture on the faceted fracture morphology in Ti-6Al-4V subjected to high-cycle fatigue[J]. Acta Materialia, 2010,58(11):3908-3918.

[16]SRIVATSAN T S, KOLAR D,MAGNUSEN P. The cyclic fatigue and final fracture behavior of aluminum alloy 2524[J].Materials & Design, 2002, 23(2):129-139.

[17]LU J Z, LUO K Y, ZHANG Y K, et al.Grain refinement of LY2 aluminum alloy induced by ultra-high plastic strain during multiple laser shock processing impacts[J]. Acta Materialia,2010, 58(11):3984-3994.

[18]DE P S, MISHRA R S, SMITH C B. Effect of microstructure on fatigue life and fracture morphology in an aluminum alloy[J].Scripta Materialia, 2009, 60(7):500-503.