航空钛合金抗疲劳表面改性技术研究进展*

2017-05-14杨胜强李永刚李文辉

杨胜强,李永刚,李文辉

(1. 太原理工大学机械工程学院,太原 030024;2.精密加工山西省重点实验室,太原 030024)

钛合金因具有密度小、比强度高、耐腐蚀性好和耐高温等优点以及优异的综合性能广泛应用于航空航天领域,而且国内外航空器上所用钛合金的比例仍在逐渐增加。因此,钛合金零件的品质极大地影响着航空器的服役性能。据资料显示,发动机结构故障中有1/3是由于零件疲劳引起的[1]。改善和提高钛合金的疲劳性能是提高航空器服役寿命、降低使用成本的有效手段,其中通过表面改性技术可以在很大程度上抑制裂纹在零件表面的萌生和扩展,从而提高整个零件的疲劳寿命。目前,提高钛合金零件疲劳性能的表面改性技术主要有喷丸强化、激光冲击强化、挤压强化、滚压强化、离子注入和滚磨光整加工等。本文对这几种加工方式的最新研究进展进行总结。

喷丸强化

喷丸强化(Shot Peening,SP)是减少零件疲劳,提高寿命的有效方法,也是应用最广泛的方法之一。喷丸强化就是将高速弹丸流喷射到零件表面,使零件表层发生塑性变形,形成一定厚度的强化层,强化层内形成较高的残余压应力。由于零件表面压应力的存在,当零件承受载荷时可以抵消一部分应力,从而提高零件的疲劳强度。

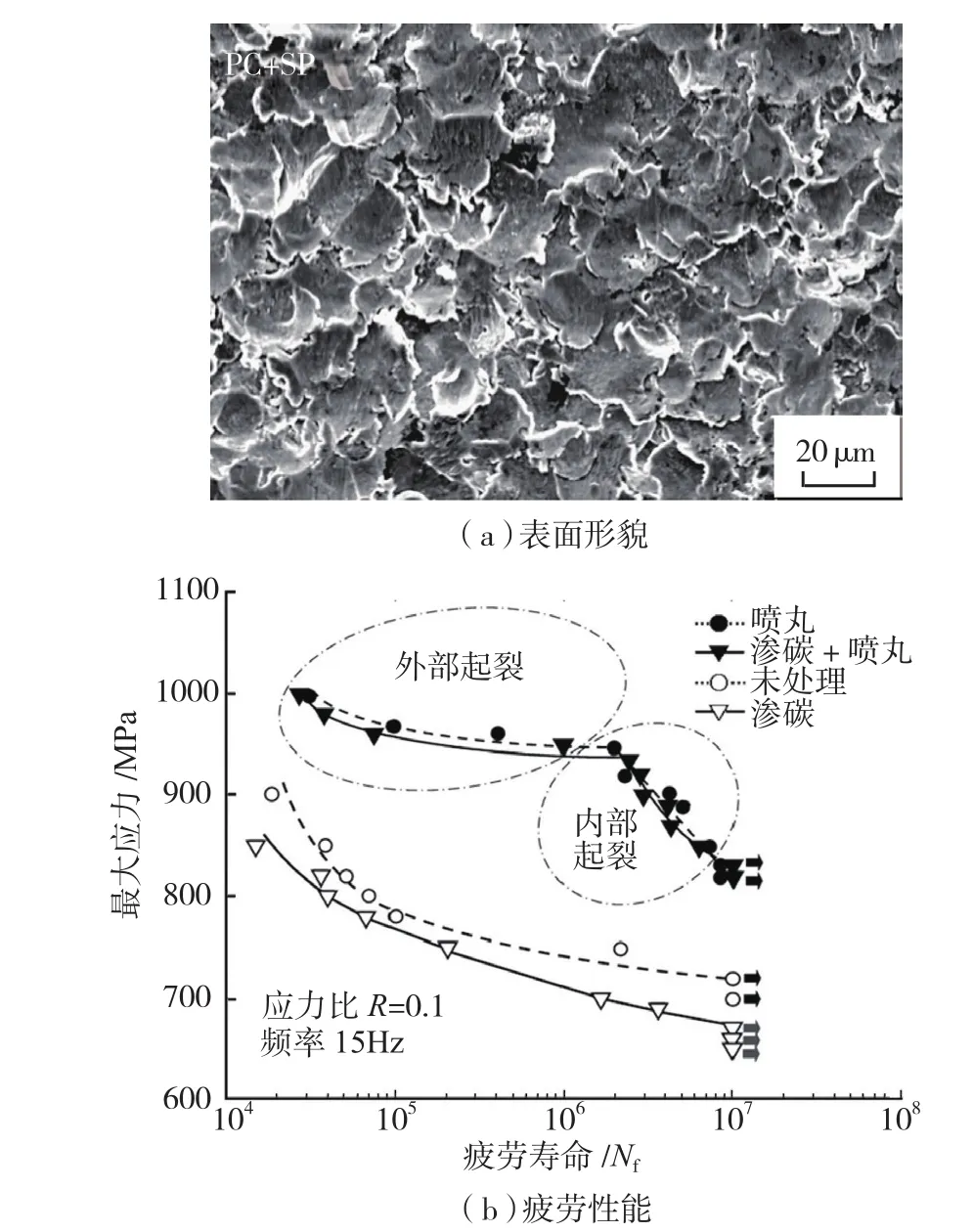

1927年,Herber发明了第一台喷丸机。1929年,美国的Zimmerli等首先将喷丸技术用于弹簧的表面强化,并取得了良好的效果。近年来,许多学者在普通喷丸技术的基础上进行改进或者和其他表面改性技术相结合来进一步改善钛合金的疲劳性能。Yu等[2]利用表面等离子合金化和喷丸相结合的方法来提高Ti6Al4V合金的疲劳性能,表层经过等离子体Cr化后,再进行喷丸,合金的疲劳强度比基材提高一个数量级。样品表层沉积Cr后,若将最表层塑性较差容易起裂的金属间化合物层用HCl去除,剩余Cr-Ti固溶层,再进行喷丸处理,其疲劳强度比基材提高2个数量级。这是因为喷丸使工件表层产生高的残余压应力和加工硬化现象,并且表层良好的硬度和韧性的配合是疲劳性能提高的重要原因。Zhang等[3]研究表明,TiN/Ti涂层和喷丸复合处理后的钛合金样品的疲劳寿命低于TiN/Ti涂层或者喷丸单独处理时样品的疲劳寿命,这是因为喷丸产生的残余压应力在制备涂层时会发生松弛,并且涂层易于开裂和剥落。Tsuji等[4]研究了等离子渗碳和喷丸复合处理对Ti6Al4V合金疲劳和磨损性能的影响(图1),结果表明喷丸处理可以有效改善渗碳处理Ti6Al4V合金的表面残余应力状态,使合金的疲劳寿命提高。单一喷丸和渗碳喷丸复合处理后的样品表面起裂需要很高的应力水平,而样品心部起裂所需应力较低,因此S-N曲线呈现两个阶段。由于喷丸时的弹丸直径约70μm,残余压应力层深度仅有100μm,而普通喷丸的深度可达100~250μm。表面粗糙度值Ra值较低约为1.7μm。Chen等[5]利用湿式喷丸对Ti6Al4V合金表面进行强化处理。湿式喷丸后的表面粗糙度值比干喷丸小,最大残余压应力达895MPa,压应力层深度约为250μm,均比干喷丸的效果好;喷丸处理后合金的表层位错密度显著增大,晶粒细化,使得拉伸疲劳极限比基材提高了12.4%,从605MPa上升到680MPa。

图1 等离子渗碳(PC)和喷丸(SP)后Ti6Al4V合金的表面形貌和疲劳性能Fig.1 Surface morphology and fatigue property of Ti6Al4V alloy after plasma carburizing and shot peening

喷丸强化固有的技术特点会使材料在某些方面的性能变差。Thomas等[6]研究表明,喷丸处理会使合金的亚表层的氧浓度升高,这会使钛合金零件的机械完整性在高温氧化环境中恶化。Zhang等[7]的研究表明,喷丸强化可以提高Ti811钛合金在350℃下的微动疲劳寿命,但是会使其500℃下的微动疲劳寿命降低。残余压应力是提高微动疲劳寿命的主要原因,表层组织硬化对微动疲劳寿命影响较低,喷丸后的表面粗糙度值对合金的微动疲劳寿命有害,裂纹在粗糙表面更容易萌生。

零件在使用过程中表面状态发生变化,残余应力会发生松弛等,经过二次喷丸可以再次提高钛合金的疲劳寿命。但是,如果剩余疲劳寿命还较高,再次喷丸有可能对零件产生负面作用。Lee等[8]使用喷丸后的Ti6Al4V样品在室温、260℃及370℃下暴露后进行疲劳试验,直到剩余寿命达到理想值的40%。此时,样品的残余压应力会有20%~50%的松弛。将试验后的样品进行再喷丸处理,样品在接触表面的残余应力水平可以恢复到初始喷丸样品的水平。Jiang等[9]研究显示,喷丸使Ti6Al4V合金在室温的弯曲疲劳强度由室温的637MPa提高到696MPa,喷丸后样品的表面粗糙度值Ra由0.3μ m上升到1.3μm。在室温弯曲试验中,喷丸产生的残余应力没有发生明显的重新分布。未喷丸样品的疲劳裂纹起源于表面,而喷丸样品的裂纹起源于亚表层。再次喷丸可使样品在室温的疲劳寿命提高约40%。另有文献表明,如果喷丸后样品的部分疲劳寿命已占总寿命的75%,那么再次喷丸将会是有害的[10]。

普通喷丸所用的弹丸撞击工件表面会引起表面粗糙度值增加,但是会提高钛合金的微动疲劳寿命。这主要有3个原因,(1)喷丸后较高的表面粗糙度可以防止粘连;(2)表面硬化层有利于阻止裂纹的萌生;(3)残余压应力可以阻碍裂纹的扩展[11]。而激光喷丸技术可以避免工件表面粗糙度值增加。研究表明,激光喷丸后钛合金的接触疲劳裂纹萌生所需的应力高于普通喷丸,激光喷丸样品当压应力达到775MPa或者普通喷丸样品的压应力达到554MPa时,微动疲劳裂纹从0.15mm开始扩展。普通喷丸近表面残余压应力约为750MPa,压应力深度为0.25mm;激光喷丸后近表层的残余压应力为570MPa,压应力深度达到1.3mm[12]。由于激光喷丸后工件表面的硬化程度较低,但是作用深度大,使激光喷丸样品的裂纹前端更加平坦,裂纹的扩展速率也更低[13]。

喷丸会使钛合金表层产生较大的残余压应力,应力水平达到700~900MPa,从而提高钛合金的疲劳强度。残余压应力深度在0.1~0.3mm范围内,采用强力喷丸或者复合喷丸可以进一步提高残余压应力深度。然而,喷丸处理却使钛合金材料的表面粗糙度升高,Ra值达到1.5μm左右,恶化了表面质量。表层合金化、喷涂与喷丸相结合的表面改性技术可以更好地改善钛合金的疲劳性能,前提是表层的强韧性需达到理想的匹配。

激光冲击强化

激光冲击强化(Laser Shocking Peening, LSP)技术,也称激光喷丸技术。它是通过高功率密度(GW/cm2量级)、短脉冲(10~30ns量级)的激光,辐照金属材料表面所产生的高密度等离子体喷射爆炸所形成的冲击应力波(GPa级)来改善材料的抗疲劳、磨损和应力腐蚀等性能的技术。由于激光强化技术不会对工件表面产生机械损伤,不改变零件的表面精度,近年来逐渐受到重视。

激光冲击强化技术由美国贝尔实验室于20世纪70年代初开发。1972年,美国巴特尔学院的Fairand等人首次用高功率脉冲激光诱导的冲击波来改变7075铝合金的显微组织以提高其机械性能。与喷丸技术相比,由于激光光斑直径的限制,在加工零件时需要规划加工路径和冲击次数等关键参数。

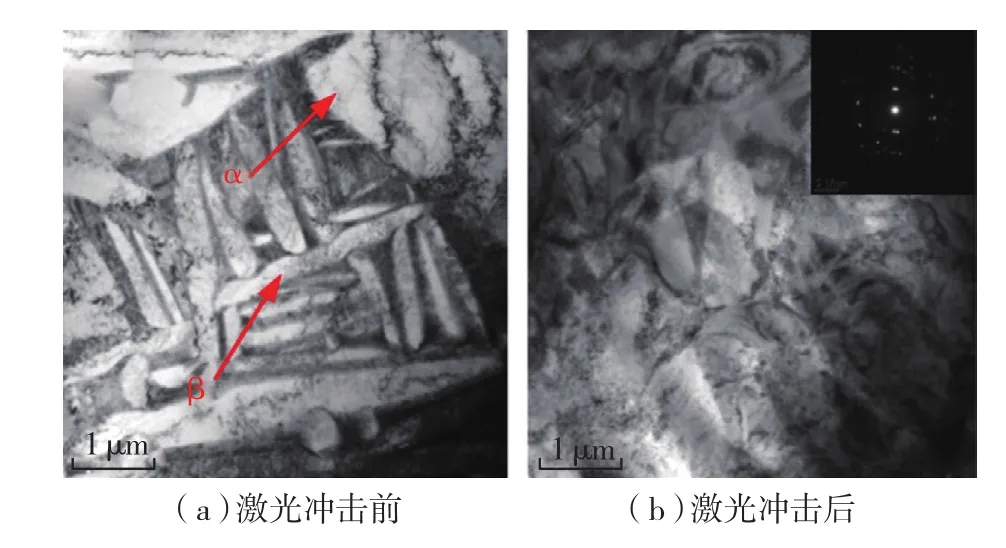

首先,激光冲击次数对纯钛及不同型号的钛合金都有明显的影响。侯果等[14]利用激光冲击强化改善了TC17钛合金的微观组织和表面硬度,随着冲击次数和脉冲能量的增加,TC17材料表面产生高密度位错,导致硬度增加,提高幅度可达20%,作用深度达 800~900μm。Lu等[15]研究了激光冲击强化对纯钛显微组织和力学性能的影响,结果显示,一次冲击可以使钛最表层的显微硬度提升20%,激光作用深度可达650μm。晶粒的细化和少部分马氏体的产生是硬度提高的原因。Nie等[16]研究了多次激光冲击对TC11钛合金疲劳性能的影响。一次冲击后钛合金样品表面产生了高密度的位错(见图2); 3次冲击后晶粒明显细化,且出现了纳米晶;当冲击次数大于5次后,晶粒不再细化,但取向变得更加均匀。激光冲击处理后样品的疲劳极限由原始的483.2MPa上升至593.6MPa,提高22.8%。虽然多次激光冲击也可以在钛合金表面产生纳米晶,但是Ritchie认为深轧是比激光冲击强化更有效的提高钛合金疲劳强度的方法[17]。研究结果表明,深轧工艺可以有效延迟在450℃条件下Ti6Al4V钛合金裂纹的萌生和扩展。即使在高温下,应力完全松弛,合金表层的加工硬化纳米晶在保证疲劳寿命的提高方面起着重要的作用。Jia等[18]研究了激光冲击强化对近α钛合金力学性能的影响,一次冲击强化后疲劳寿命几乎不变,两次冲击强化后疲劳寿命提高约40%。一次冲击或两次冲击对最表层的硬度影响不大,都从330HV提高到365HV。激光冲击可以使残余压应力在650~700MPa范围内。两次冲击可使深度0.2mm范围内的残余压应力在550MPa以上,深度是一次冲击的两倍。

图2 TC11钛合金激光冲击强化前后的显微组织Fig.2 Microstructures of TC11 alloy before and after laser shocking peening

其次,激光冲击加工的路径也会对钛合金的疲劳强度有影响。Zhang等[19]研究表明,随着光斑重叠区域的增加,Ti6Al4V钛合金的疲劳寿命也在增加。当光斑重叠数为3时,一次冲击可使Ti6Al4V合金的疲劳强度提高22.2%,两次冲击可以可使合金的疲劳强度提高41.7%。Bhamare等[20]通过有限元模拟的方法研究了激光加工参数与钛合金残余应力之间的关系,其中峰值功率密度和光斑重复率对残余应力有较大影响,此研究建议应该根据材料本身的力学性能选择合适的峰值功率密度和光斑重复率。

虽然采用激光冲击强化技术在加工零件时是非接触式的,但是需要在工件表面涂覆透明的约束层和能量吸收层。加工时是否采用涂层和零件材料本身的特点密切相关。Maawad等[21]研究发现,与喷丸相比无涂层激光冲击强化可以使Ti-2.5Cu钛合金的高周疲劳寿命提高的更多。然而,无涂层激光冲击强化使Ti-54M钛合金表面孔洞增多,导致高周疲劳寿命降低。

激光冲击强化具有较大的作用深度,大约在1~2mm范围内,表层残余压应力达到500~700MPa。冲击次数提高,可以提高钛合金的表面及综合力学性能。然而,在采用激光冲击技术时必须在材料表面涂敷材料,否则引起材料表面孔洞增多,疲劳性能下降。激光的峰值功率密度和光斑重复率对钛合金的疲劳强度有重要影响。

挤压强化

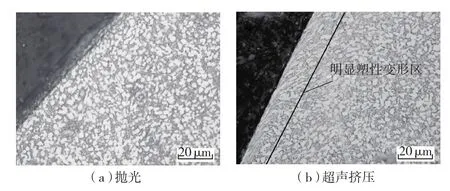

挤压强化是利用衬套或者芯棒等对工件表面进行挤压,产生表面硬化从而改善服役性能。通常情况下,挤压强化多用在承力部件的装配孔上,如表1所示[22]。葛恩德等[23]采用开缝衬套对TC21钛合金孔进行冷挤压强化,冷挤压强化后的孔边存在明显的切向残余压应力,裂纹萌生位置发生改变,疲劳裂纹扩展寿命明显提高,随着挤压量的增大疲劳寿命明显提高,冷挤压强化后试样的疲劳寿命可以提高50%以上。超声挤压强化适合于外形简单的零件。回丽等[24]的研究结果表明,利用超声挤压对TC6合金进行处理,表层出现了明显的塑性变形层(图3),但其疲劳性能并没有明显提高,与精加工抛光试样相比,在 750MPa、850MPa和950MPa应力下的疲劳寿命分别下降了43%、20%和89%。超声挤压后样品的内部存在放射状疲劳源,导致合金疲劳寿命降低。肖山等[25]研究了钛合金传统机加接头耳片与含预置非焊合区的层合接头耳片结构在拉-拉疲劳荷载作用下的裂纹扩展特性。在受螺栓挤压的层合耳片连接界面内预置非焊合区可显著提高疲劳裂纹的扩展寿命。杨洪源等[26]对比研究了芯棒挤压和开口衬套挤压对TA5钛合金孔的强化效果,开口衬套挤压对疲劳寿命的增益优于芯棒挤压工艺,且挤压强化对裂纹扩展寿命的增益比对裂纹形成寿命的增益大。王强等[27]利用挤压和喷丸实现对孔的强化,并研究了其对TC18钛合金疲劳寿命的影响,结果显示,喷丸强化后表面残余压应力大于挤压强化,达到300MPa以上。基体上的孔经过喷丸强化后,疲劳寿命提高了约3倍,焊缝样品上的孔经喷丸强化后,疲劳寿命提高了近6倍,但是挤压对两种样品孔的强化效果不明显。不论用何种方法对孔进行挤压强化,缘距比(在宽度方向上,孔的中心距工件边缘的距离与孔径之比)大于2时,强化效果会更明显[28]。综合来讲,挤压强化不仅可以用于工件装配前,装配后零件间的挤压也会对工件的疲劳性能有益。挤压强化钛合金孔口处的残余压应力可达到300~400MPa。挤压工艺对于塑性较好的钛合金强化效果较好,反之则强化效果差。

表1 冷扩孔在飞机上的应用

图3 抛光和超声挤压后TC6钛合金的显微组织Fig.3 Microstructure of TC6 titanium alloy treated by polishing and ultrasonic squeezing

滚压强化

滚压强化是通过机械方式对金属表面加压,使金属表面产生加工硬化以提高零件的性能、质量和使用寿命。

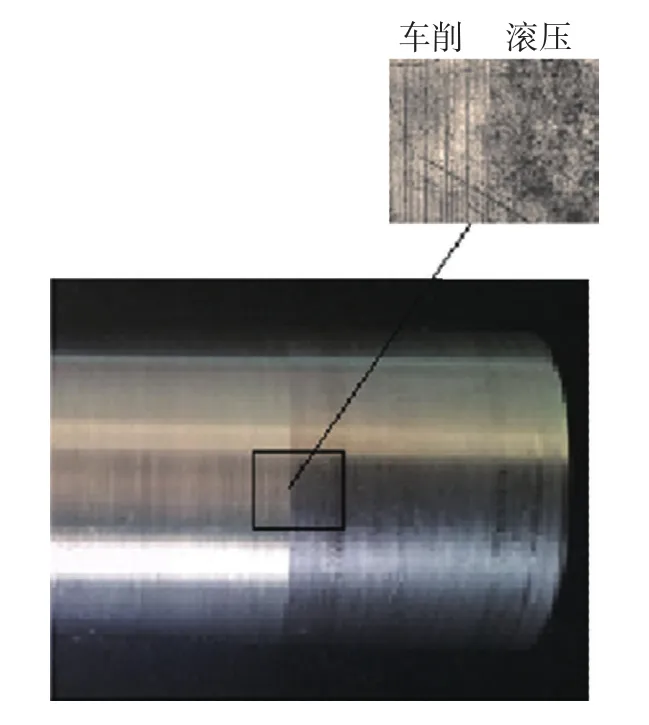

滚压强化技术于1929年由德国人提出,1933年美国铁路上开始应用滚压强化方法,我国于20世纪60年代开始广泛深入研究该技术。Revankar等[29]利用直径为8mm的硬质合金球对车削后的Ti6Al4V合金进行滚压处理,合金表面硬度由340HV提高到405HV,表面粗糙度由 0.45μm 降低到 0.12μm(图 4),残余压应力达到955MPa。Caudill等[30]对比研究了干式滚压、流体冷却和低温(-196℃)滚压对Ti6Al4V合金表面完整性的影响,结果表明钛合金的滚压受两方面的控制,分别是应变强化和热软化。干式滚压具有更小的表面粗糙度值,因为表层的塑性更好。与低温滚压相比,干式滚压和流体冷却滚压后合金的硬度较低。在低温条件下,热软化的负面作用被抑制,使得表面硬度更高,且变形层深度更大。贺蒙[31]采用低塑性滚压技术消除车削加工在钛合金Ti6Al4V工件表面的残留刀痕,可使表面粗糙度值降低30%~50%,在Ti6Al4V加工表面产生深度为100μm左右的表面硬化层,表面最大硬度超过360HV,并且在表面产生较高的残余压应力(最高可达636MPa)。低塑性滚压加工Ti6Al4V试样的低周疲劳寿命相对精车试样提高6倍。该课题组采用的超声+滚压对Ti6Al4V表面进行强化,当超声频率为26kHz时,可以获得最大的残余压应力862MPa[32]。王勉等[33]通过对TC16螺栓头下圆角进行滚压强化,疲劳断裂的位置逐渐由圆角处转移至螺纹部分,提高了螺栓的疲劳寿命。张建斌[34]对比研究了喷丸和滚压对α-Ti表层性能的影响,结果显示,经滚压后在合金中形成了单个分散的孪晶,而喷丸后表层中形成了大量相互交割的孪晶和变形带;喷丸后表层的残余应力更容易松弛,疲劳后两者的表层残余应力相当;喷丸后材料表面的粗糙度比滚压后的高一个数量级。刘鹏[35]利用车削+超声滚压的加工工艺来改善钛合金的表面质量。然而,加工后TC6钛合金的疲劳寿命有所下降,其原因是双相钛合金自身的晶体结构和组成相导致加工过程中很容易造成变形不协调而产生微观裂纹,并且在超声滚压加工的塑性变形过程中材料的韧性变弱,使得裂纹在扩展阶段的速率变快,造成材料的疲劳寿命下降。滚压强化可以使钛合金的硬化层达到100μm左右,且表面粗糙度值会减小,残余压应水平达到850~950MPa,大幅提高疲劳寿命,但是对于塑性较差的合金系列会引起疲劳寿命的下降。

图4 Ti6Al4V合金滚压前后的宏观形貌Fig.4 Macrostructure of Ti6Al4V alloy before and after burnishing

离子注入

离子注入是将被注入元素的原子利用离子注入机电离成正电荷的离子,经过高压电场加速后轰击工件表面,使之注入工件表面一定深度的真空处理工艺。金属蒸汽真空弧离子源(MEVVA)是1985年由美国加州大学伯克利分校的Brouwn教授发明的,该设备问世后很快被用于材料离子注入表面改性。由于离子注入的设备复杂、昂贵,生产效率低且变质层较薄等,导致利用离子注入技术增强钛合金的疲劳性能方面的研究还比较少。早期的研究表明,在加速电压为40keV条件下注入剂量为20×1017cm-2时,N和B的注入对Ti6Al4V合金的S-N曲线和疲劳极限没有影响[36]。而窦健敏译注的国外研究表明在钛合金表面注入B、C、Ni,可在表面产生残余压应力,从而提高疲劳寿命[37]。卫中山[38]研究了离子注入La和Mo对Ti6Al4V合金疲劳性能的影响,加速电压45keV,注入剂量(1~2)×1017cm-2,注入深度约100nm,Ti6Al4V合金经 La、Mo离子注入处理后,表面粗糙度值降低,表面显微硬度明显提高,残余应力分布得到优化。离子注入处理使表面层得到强化,减小了裂纹从表面萌生的机率,从而提高了疲劳抗力。例如,在105循环次数下,疲劳强度由720MPa提高到730MPa,较其他方式提高较小。综合来讲,由于离子注入技术本身的不足,如注入深度浅,再加上零件尺寸大小不一,对于小型零件有较好的效果,对于大型零件表面的抗腐蚀和耐磨损方面的性能也会有较好改善。但与以表面强烈塑性变形为基础的喷丸、激光冲击等技术相比,离子注入对于大型零件的表面抗疲劳改性效果略差。

滚磨光整加工

滚磨光整加工是将具备研磨-抛光-光饰-微量磨削等功能的颗粒介质(滚抛磨块)和具备清洗-防锈-腐蚀-软化-光亮-发泡-润滑-缓冲等功能的液体介质(磨液和水),依据一定的几何约束和运动约束构成一个强制的液粒耦合流场。被加工工件以自由或不同的预设运动方式约束保持在强制的动态平衡的液粒耦合流场中,经过一定的加工时间及这个时段内合理的运动矢量调控,滚抛磨块以不同程度的作用力对零件表面进行碰撞、滚压、滑擦、刻划等综合的微量磨削作用,实现对被加工工件表面的光整加工。

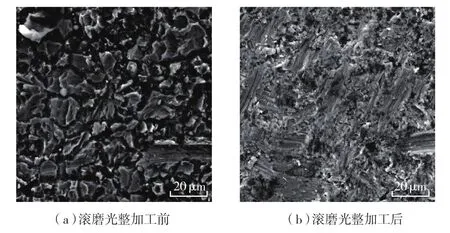

20世纪70年代,精密零件表面光整加工去毛刺技术已受到工业发达国家的普遍重视,国际标准化组织于1975年举办了第一届去毛刺、飞边的国际学术会议。我国光整加工及去毛刺技术的发展起步较晚,直到20世纪80年代初才有第一部专著问世。截至目前,滚磨光整加工技术用于改善钛合金表面质量的研究较多,但涉及疲劳性能方面的研究还比较少。太原理工大学表面光整技术研究所的张晓东利用滚磨光整加工技术对Ti6Al4V合金进行了光整加工[39],加工完后工件表面趋于平坦化(见图5),表层的残余压应力在350~450MPa范围内,深度可达0.4mm,表面粗糙度值达到0.2μm,在610MPa应力水平下的疲劳寿命从10762次提高到56220次。王丽等[40]利用太原理工大学和廊坊市北方天宇机电技术有限公司共同研发的BJG-X400旋流式光整加工设备对钛合金叶片进行加工,当采用粒度为180#的磨料,滚筒转速48r/min,主轴转速120r/min,光整时间为4min时,叶片的叶盆和叶背表面的残余应力分布均匀且为压应力,范围在500~600MPa,光整后叶片的疲劳强度比批量生产的提高约2个数量级。

滚磨光整加工技术具有成本低、效率高、适应性强、加工一致性好等优势,已经在曲轴、齿轮、铝合金轮毂等零部件得到广泛应用。然而,该技术在高端零件以及难加工材料方面的应用还比较少,但是光整技术在航空航天零件制造领域需求强烈。鉴于此,应该大力发展滚磨光整技术在航空钛合金表面改性中的应用。

水射流喷丸

20世纪80年代末,Zafred[41]第一次提出了水射流喷丸强化的思想,高压水射流技术的应用也逐渐由原有的清洗、切割和除锈发展到表面加工。近年来,水射流技术应用到钛合金表面加工的研究还相对较少。杨乾华等[42]采用磨液射流对Ti6Al4V钛合金进行磨削抛光,当磨液压力为(7~8)×105Pa,磨料含量为10%~15%,入射角为25°时,磨削抛光效果较好,效率也很高。阚晓阳等[43]研究了空化水射流对纯钛表面的空蚀损伤,根据空化水射流处理后空蚀损伤程度和淹没式水射流的流动特性,表面损伤区可分为中心区域的一次射流损伤区和周边的混合射流损伤区。选用的喷嘴直径为1mm,喷嘴与试样的距离为80mm,水射流压力为30MPa。空化水射流处理5min时,在一次射流区表面就存在塑性变形坑、空蚀针孔和形变孪晶等损伤。随着水射流处理时间的延长(20~30min),在孪晶界等区域发现裂纹萌生并扩展,处理60min时表面已出现金属大量剥落。Liu等[44]研究了淹没水射流和非淹没水射流对Ti6Al4V钛合金表面状态的影响,当喷射压力为100MPa,处理1~10min时,钛合金表层的残余压应力从-300MPa逐渐降低到-500MPa,表面粗糙度从1.6μ m下降到0.6μm,但是淹没水射流和非淹没水射流均对钛合金表面造成损伤,且非淹没水射流对钛合金的损伤更加严重(见图6)。党建毅等[45]采用后混合水射流对Ti6Al4V钛合金进行喷丸,当喷丸压力为262MPa、靶距为203mm、弹丸粒度为54#时,Ti6Al4V钛合金的疲劳强度增加了25%。尽管水射流喷丸技术用于改善钛合金疲劳性能方面的研究还不多,但是由于其和传统的喷丸技术具有相同的加工工艺和性能效果,并克服了传统喷丸技术成本高、设备复杂、工件表面粗糙度增加及环境污染等缺点,应该大力推广该技术的应用。

图5 Ti6AlV合金滚磨光整加工前后的表面形貌Fig.5 Morphology of Ti6AlV alloy before and after barrel finishing

图6 淹没水射流和非淹没水射流对Ti6Al4V钛合金表面形貌的影响(压力100MPa,时间1min)Fig.6 Effect of submerged water jet and non-submerged water jet on the microstructures of Ti6Al4V alloy ( pressure: 100 MPa, duration: 1 min )

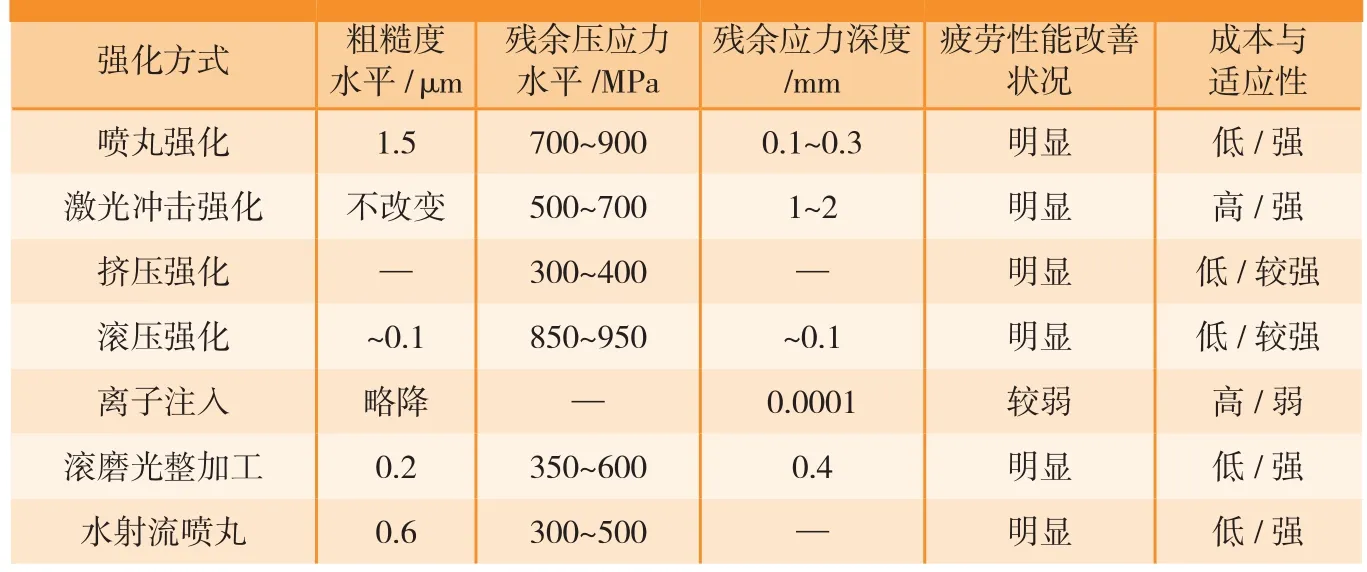

根据以上分析,将7种表面改性方式进行总结,如表2所示。

表2 几种表面强化方式的特点和加工能力

结束语

航空钛合金表层抗疲劳技术的发展和航空工业的发展息息相关,不断改进和提高表面改性技术可以极大改善航空器的服役性能和使用寿命。根据零部件用途的不同适当地选用表面改性技术十分必要。塑性好的钛合金适宜选用强烈塑性变形强化方式,从而获得较厚的改性层;对于塑性较差的钛合金选择作用力较小的表面强化方式,避免出现过度加工硬化,使工件表面脆化,降低疲劳性能。喷丸、激光冲击、挤压、滚压等强化方式可以使钛合金表面产生强烈塑性变形,从而改善显微组织和应力状态,达到抑制裂纹萌生和扩展的作用。除喷丸外,其他强化方式不会对零件的表面粗糙度产生负面作用。滚磨光整加工属于中等作用力的表面改性技术,在提高零件表面质量的同时可以引入残余压应力,提高零件的抗疲劳性能。离子注入技术所需设备复杂、成本高,适合于小型微电子设备零件的表面改性。水射流喷丸具有高能、高效、环保等特点,是极具发展潜力的钛合金表面改性手段。

参考文献

[1]赵峰. 航空发动机静子系统振动特性分析[D]. 沈阳:东北大学,2008.

ZHAO Feng. Vibration characteristics study on stator casing system of aero-engine[D].Shengyang: Northeastern University, 2008.

[2]YU S, LIU D, ZHANG X, et al. Effects of combined plasma chromizing and shot peening on the fatigue properties of a Ti6Al4V alloy[J].Applied Surface Science, 2015, 353:995-1002.

[3]ZHANG X H, LIU D X, TAN H B, et al. Effect of TiN/Ti composite coating and shot peening on fretting fatigue behavior of TC17 alloy at 350℃[J]. Surface & Coatings Technology,2009, 203(16): 2315-2321.

[4]TSUJI N, TANAKA S, TAKASUGI T. Effects of combined plasma-carburizing and shot-peening on fatigue and wear properties of Ti-6Al-4V alloy[J]. Surface & Coatings Technology, 2009, 203(10-11): 1400-1405.

[5]CHEN G, JIAO Y, TIAN T, et al. Effect of wet shot peening on Ti-6Al-4V alloy treated by ceramic beads[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3):690-696.

[6]THOMAS M, LINDLEY T, RUGG D, et al. The effect of shot peening on the microstructure and properties of a near-alpha titanium alloy following high temperature exposure[J]. Acta Materialia, 2012,60(13-14):5040-5048.

[7]ZHANG X, LIU D. Effect of shot peening on fretting fatigue of Ti811 alloy at elevated temperature[J]. International Journal of Fatigue, 2009, 31(5):889-893.

[8]LEE H, MALL S, SATHISH S.Investigation into effects of re-shot-peening on fretting fatigue behavior of Ti-6Al-4V[J]. Materials Science and Engineering A,2005,390(1): 227-232.

[9]JIANG X P, MAN C S, SHEPARD M J, et al. Effects of shot-peening and re-shotpeening on four-point bend fatigue behavior of Ti-6Al-4V[J]. Materials Science and Engineering A, 2007, 468-470(12):137-143.

[10]MAJZOOBI G H, AHMADKHANI A R. The effects of multiple re-shot peening on fretting fatigue behavior of Al7075-T6[J]. Surface and Coatings Technology, 2010, 205(1):102-109.

[11]YANG Q, ZHOU W, GAI P, et al.Investigation on the fretting fatigue behaviors of Ti-6Al-4V dovetail joint specimens treated with shot-peening[J]. Wear, 2017, 372-373:81-90.

[12]LIU K K, HILL M R. The effects of laser peening and shot peening on fretting fatigue in Ti-6Al-4V coupons[J]. Tribology International,2009, 42(9):1250-1262.

[13]PANT B K, PAVAN A H V,PRAKASH R V, et al. Effect of laser peening and shot peening on fatigue striations during FCGR study of Ti6Al4V[J]. International Journal of Fatigue, 2016, 93: 38-50.

[14]侯果,朱颖,郭伟,等. 激光冲击强化对TC17微观组织和表面硬度的影响[J]. 激光技术 , 2017, 41(1): 68-73.

HOU Guo, ZHU Ying, GUO Wei, et al.Influence of laser shock peening on microstructure and surface hardness of TC17 titanium alloy[J].Laser Technology, 2017, 41(1): 68-73.

[15]LU J Z, WU L J, SUN G F, et al.Microstructural response and grain refinement mechanism of commercially pure titanium subjected to multiple laser shock peening impacts[J]. Acta Materialia, 2017, 127:252-266.

[16]NIE X, HE W, ZANG S, et al. Effect study and application to improve high cycle fatigue resistance of TC11 titanium alloy by laser shock peening with multiple impacts[J]. Surface& Coatings Technology, 2014, 253(9):68-75.

[17]NALLA R K, ALTENBERGER I,NOSTER U, et al. On the influence of mechanical surface treatments-deep rolling and laser shock peening-on the fatigue behavior of Ti-6Al-4V at ambient and elevated temperatures[J]. Materials Science and Engineering A, 2003, 355(1-2):216-230.

[18]JIA W, HONG Q, ZHAO H, et al.Effect of laser shock peening on the mechanical properties of a near-α titanium alloy[J]. Materials Science & Engineering A, 2014, 606:354-359.

[19]ZHANG X C, ZHANG Y K, LU J Z,et al. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science and Engineering A, 2010, 527(15):3411-3415.

[20]BHAMARE S, RAMAKRISHANAN G, MANNAVA S, et al. Simulation-based optimization of laser shock peening process for improved bending fatigue life of Ti-6Al-2Sn-4Zr-2Mo alloy[J]. Surface and Coating Technology, 2013, 232(232):464-474.

[21]MAAWAD E, SANO Y, WAGNER L,et al. Investigation of laser shock peening effects on residual stress state and fatigue performance of titanium alloys[J]. Materials Science and Engineering A, 2012, 536(1):82-91.

[22]FU Y, GE E, SU H, et al. Cold expansion technology of connection holes in aircraft structures:a review and prospect[J]. Chinese Journal of Aeronautics, 2015, 28(4): 961-973.

[23]葛恩德,傅玉灿,苏宏华,等.TC21钛合金板孔冷挤压残余应力与疲劳性能研究[J].稀有金属材料与工程, 2016,45(5):1189-1195.

GE Ende, FU Yucan, SU Honghua, et al.Residual stress and fatigue properties of the cold hole expansion process in titanium alloy TC21 plates[J]. Rare Metal Materials and Engineering,2016, 45(5):1189-1195.

[24]回丽, 杨林青, 许良, 等. 超声挤压强化对 TC6钛合金疲劳寿命的影响[J]. 金属热处理 , 2016, 41(9): 99-102.

HUI Li,YANG Linqing, XU Liang, et al.Effect of ultrasonic squeeze strengthening on fatigue behavior of TC6 titanium alloy[J]. Heat Treatment of Metals, 2016, 41(9): 99-102.

[25] 肖山, 毕金英, 孙彦鹏, 等. 钛合金典型连接结构裂纹扩展特性分析[J/OL]. 航空制造技术 , http://www.cnki.net/kcms/detail/11.4387.V.20161229.1502.006.html.

XIAO Shan, BI Jinying, SUN Yanpeng,et al. Crack growth characteristic analysis for a txpical connection structure of titanium alloy[J/OL]. Aeronautical Manufacturing Technology,http://www.cnki.net/kcms/detail/11.4387.V.20161229.1502.006.html.

[26]杨洪源, 刘文珽. 孔挤压强化疲劳增寿效益的试验研究[J]. 机械强度, 2010,32(3):446-450.

YANG Hongyuan, LIU Wenting. Test research on fatigue life enhancing effect of cold-expanding hole[J]. Journal of Mechanical Strength, 2010, 32(3): 446-450.

[27]王强,王欣,高玉魁,等.孔强化对TC18钛合金疲劳寿命的影响[J].材料工程,2011(2):84-86.

WANG Qiang, WANG Xin, GAO Yukui, et al. Effect of strengthened hole on the fatigue life of TC18 titanium alloy[J]. Journal of Materials Engineering, 2011(2):84-86.

[28]LIU J, WU H, YANG J, et al. Effect of edge distance ratio on residual stresses induced by cold expansion and fatigue life of TC4 plates[J]. Engineering Fracture Mechanics, 2013,109(3):130-137.

[29]REVANKAR G D, SHETTY R,RAO S S, et al. Wear resistance enhancement of titanium alloy (Ti-6Al-4V) by ball burnishing process[J]. Journal of Materials Research and Technology, 2017, 6(1):13-32.

[30]CAUDILL J, HUANG B, ARVIN C, et al. Enhancing the surface integrity of Ti-6Al-4V alloy through cryogenic burnishing[J]. Procedia CIRP, 2014, 13:243-248.

[31]贺蒙. 低塑性滚压钛合金TC4表面完整性及低周疲劳寿命研究[D].济南:山东大学, 2015.

HE Meng. Surface integrity and low crycle fatigue life of titanium alloy TC4 with low plasticity burnishing[D]. Ji’nan: Shandong University, 2015.

[32]ZHAO J, LIU Z. Investigations of ultrasonic frequency effects on surface deformation in rotary ultrasonic roller burnishing Ti-6Al-4V[J]. Materials & Design,2016,107:238-249.

[33]王勉, 王自勤. TC16螺栓头下圆角滚压工艺参数与疲劳强度研究[J]. 贵州工业大学学报 , 2008, 37(5): 108-110.

WANG Mian, WANG Ziqin. Rolling process parameter and fatigue strength of radius of fillet under TC16 bolt head[J]. Journal of Guizhou University of Technology, 2008, 37(5): 108-110.

[34]张建斌. 钛表面机械强化及其激光合金化研究[D].兰州: 兰州理工大学, 2007.

ZHANG Jianbin. Investigation on mechanical strengthening and laser alloying of titanium[D]. Lanzhou: Lanzhou University of Technology, 2007.

[35]刘鹏. 超声强化对不同材料疲劳性能影响研究[D].沈阳: 沈阳航空航天大学,2016.

LIU Peng. Influence of ultrasonic strengthening on the fatigue property of different material[D]. Shenyang: Shenyang Aerospace University, 2016.

[36]SARITAS S, PROCTER R P M, GRANT W A. Effect of ion implantation on fatigue, fretting and fretting-corrosion of Ti6Al4V[J]. Materials Science and Engineering A,1989, 115(11): 307-314.

[37]窦健敏. 增强低周疲劳性能的钛合金基体的离子注入[J]. 稀有金属, 1990(5):19.

DOU Jianmin. Ion implantation for improving the low cycle fatigue property of titanium alloy[J].Chinese Journal of Rare Metals, 1990(5):19.

[38]卫中山. MEVVA离子注入钛合金抗疲劳制造的基础研究[D]. 南京: 南京航空航天大学, 2003.

WEI Zhongshan. Fundamental research on fatigue resistance of MEVVA ion implanted titanium alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2003.

[39]张晓东. 离心滚磨光整加工改善钛合金抗疲劳性能的实验研究[D]. 太原: 太原理工大学,2015.

ZHANG Xiaodong. Experimental study on centrifugal barrel finishing improving the antifatigue performance of titanium alloy[D]. Taiyuan:Taiyuan University of Technology, 2015.

[40]王丽,宋成,李美荣.航空发动机叶片型面的旋流式光整加工实验研究[J].航空精密制造技术, 2012, 48(6):36-39.

WANG Li, SONG Cheng, LI Meirong.Experimental study on swirl finishing for blade surface of aero-engine[J]. Aviation Precision Manufacturing Technology, 2012, 48(6): 36-39.

[41]ZAFRED P R. High pressure water shot peening: EP0218354B1[P]. 1981-11-07.

[42]杨乾华, 刘继光, 徐慧. 磨液射流磨削抛光钛合金的试验研究[J]. 钛工业进展,2003(2): 22-24.

YANG Qianhua, LIU Jiguang, XU Hui.Experimental study on grinding and polishing of titanium alloy by water jet[J]. Titanium Industry Progress, 2003(2): 22-24.

[43]阚晓阳, 刘鹏涛, 周卯旸,等. 纯钛空化水射流处理表面空蚀损伤[J]. 航空材料学报 , 2015, 35(4): 22-27.

KAN Xiaoyang, LIU Pengtao, ZHOU Maoyang, et al. Cavitation erosion on surface of pure titanium in water cavitation jet[J]. Journal of Aeronautical Materials, 2015, 35(4): 22-27.

[44]LIU H X, SHAO Q M, KANG C, et al.Assessment of cavitation and impingement effects of submerged water jet on Ti alloy surface[J]. Materials Research Innovations, 2015, 19(S1): 70-74.

[45]党建毅, 董星, 杨威. 混合水射流喷丸强化技术[J].中国科技信息, 2013(7):107-107.

DANG Jianyi, DONG Xing, YANG Wei.Premixed water jet peening strengthening method[J]. China Science and Technology Information, 2013(7):107-107.