车辆动力系统扭振分析与测试

2017-05-13李连

李 连

(重庆车辆检测研究院有限公司,重庆 401122)

车辆动力系统扭振分析与测试

李 连

(重庆车辆检测研究院有限公司,重庆 401122)

文章对某前置后驱型微车的动力传动系的扭转振动特性进行研究。首先根据车辆传动系统的结构特点,利用多体动力学理论对该车传动系统各部件进行等效转化,利用Excite Designer软件建立传动系扭转振动的多体动力学模型,计算分析在不同离合器扭转刚度下的传动系扭振特性和变速箱输入端转速波动情况。最后通过测量装配不同扭转刚度离合器时车辆噪声振动,对模型计算结果进行了辅助验证。研究表明,离合器扭转刚度的变化对车辆传动系的扭振影响很大,低扭转刚度的离合器能有效抑制因发动机转速波动引起的传动系统的扭振,并对车辆的NVH性能提升有一定的贡献。

动力传动系;扭转振动;离合器

CLC NO.:U467.2 Document Code: A Article ID: 1671-7988 (2017)08-130-03

前言

对于前置后驱车型,动力传动系统一般由发动机、离合器、变速器、传动轴、主减速器、半轴等组成,各部件的转动惯量和扭转刚度分布很不均匀,是一个复杂的多自由度扭振系统,由传动系统的扭振引起的车内轰鸣声问题是整车NVH中常见的问题之一。在汽车工程设计中,对汽车动力传动系统的扭转振动及噪声的控制于整车设计有着重大意义。

1、问题描述

本文针对某款前置后驱式微车的NVH性能进行了分析,车辆在低速过程(1000rpm~1500rpm)轰鸣声较大。轰鸣噪声产生的原因初步判断为:传动系统的宽频扭振在传递过程中,激起了后悬架的模态,振动被放大后,通过传动轴中间支撑及后桥/悬挂等传递至车身,与车身板件固有频率和声腔模态耦合,激起车内低速轰鸣声。本文针对该款前置后驱式客货两用微车,对其传动系统扭振进行分析,目的在于提高车辆乘坐稳定舒适性。

2、仿真分析

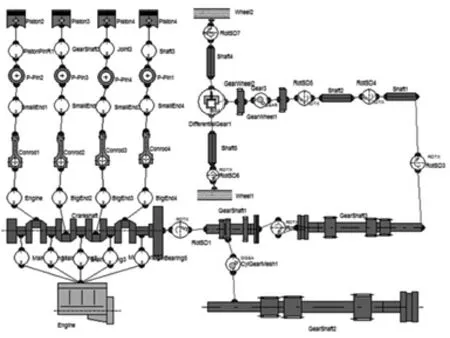

本文应用AVL EXCITE Designer对传动系进行建模计算分析,所研究的模型如图1所示。

图1 整车扭振模型

原车传动系中离合器为三级扭转刚度,第一级扭转刚度很小,用于车辆怠速工况;第二级扭转刚度为6.7Nm/°,传递60%的发动机最大扭矩,为发动机部分负荷,用于车辆正常行驶工况;第三级扭转刚度为36.5Nm/°,传递136%的发动机最大扭矩,为发动机全负荷,用于车辆载荷急剧变化阶段或急加速工况。

四、五挡位扭振系统的固有频率如表1所示,由表可知不同挡位系统固有频率不同;随着档位升高,扭振系统第一阶固有频率和第三阶依次增大,但第一阶固有频率均低于10Hz,第三阶固有频率均高于200Hz。发动机常用转速为800—3000r/min,激励扭矩的第二阶激励频率范围为26.7—100Hz,结合表1可知主要是扭振系统第二阶固有频率落在此激励范围,由频率分布知不同档位不同发动机工况扭振系统均存在共振的情况。

表1 传动系固有频率分布表

由图2可知,第四挡在全负荷下主共振点对应的危险转速为1800r/min左右,次共振点对应的危险转速为920r/min左右,扭振激励的频率f2=59.3Hz、f4=57.9Hz,即第二阶扭振激励和第四阶扭振激励分别与扭振系统第二阶固有频率(61.1Hz)形成共振。主共振点对应的角速度波动幅值大于次共振点对应的角速度波动幅值,这说明第二阶扭振激励的能量大于第四阶扭振激励的能量。随着转速的增加各挡位的角速度波动幅值依次减小,在共振区角速度波动幅值迅速增大,即共振对传动系统的危害很大,严重影响整车舒适性。

图2 四档时的传动轴输入端角速度波动幅值

3、试验分析

针对车辆轰鸣声问题,对车辆进行了主观评价和传动轴扭振测试。主观评价结果显示,低速过程中在1100rpm附近(1050~1200rpm)存在较强烈轰鸣噪声;低速过程中在1650rpm附近(1500~1700rpm)存在明显轰鸣噪声;低速过程中在2300rpm附近存在轰鸣噪声。对四档全油门工况下传动轴扭振数据分析,结果显示,传动轴2阶扭振在1100rpm附近峰值明显,该扭振峰值与车内1100rpm轰鸣关联较大。

图3 四档时的传动轴扭振测试

4、噪声优化

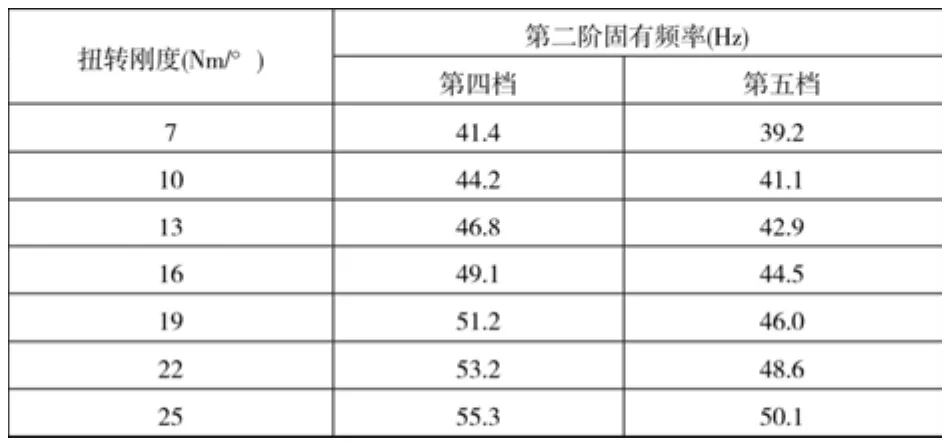

根据理论分析,改变离合器中扭转减振弹簧的扭转刚度,研究不同扭转刚度对扭振系统固有特性和振动响应的影响。扭振系统第二阶固有频率分布如表2所示,由表可知不同扭转刚度时系统固有频率不同,扭振系统只有第二阶固有频率落在26.7-100Hz(对应发动机转速800-3000r/min)。

表2 传动系第二阶固有频率分布表

图4 第四挡变速器输入端角速度波动幅值

图5 第五挡变速器输入端角速度波动幅值

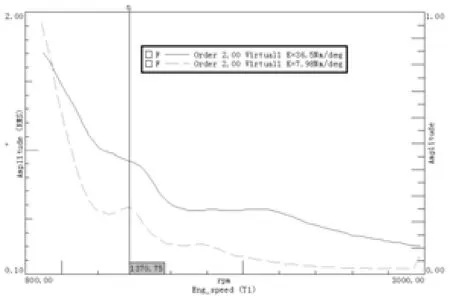

图6 不同扭振刚度时传动轴二阶扭振图

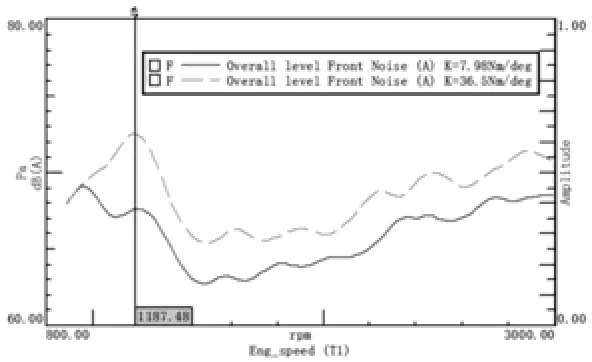

图7 不同扭转刚度四档车辆司机右耳侧噪声值

为验证仿真分析中,改变离合器刚度对整车性能改善效果,选用不同刚度的离合器进行装车,试验测得不同离合器扭转刚度下的车辆传动轴扭振数据和车内噪声数据。综合比较两种离合器扭转刚度下的实验数据,由图6和图7可知,扭转刚度较大的离合器在危险转速范围内,传动轴扭振波动幅值和车辆司机右耳侧的噪声都更大一些,由此可看出,降低离合器刚度可以有效降低车辆传动系扭振和车内噪声水平。

5、结论

本文针对某款客货两用微车,利用Excite软件建立了汽车动力传动系四档和五档的多自由度扭振模型,并计算得出传动系的固有频率,结合发动机的扭振激励特性,对传动系进行共振分析,并对传动系进行强迫振动分析。通过改变离合器扭转刚度参数,分析了离合器对传动系的扭振影响。得出结论,离合器扭转刚度对传动系的扭振影响较大。通过整车NVH试验,对装配不同扭转刚度离合器的试验车辆进行测试,分析比较了司机右耳侧噪声值和传动轴的扭振情况,辅助验证了模型分析结果的可靠性。在适当的范围内,通过减小离合器扭转刚度可以有效控制转速在900-3000r/min时的扭转波动。

[1] 韩海兰. 微型客车动力传动系统扭振及其对整车振动影响的研究[D]. 长春:吉林大学,2012.

[2] 夏元烽, 李宏成, 唐禹, 等. 后驱车传动系统扭转与弯曲振动的NVH性能[J]. 噪声与振动控制, 2011(05):75-79.

[3] In-SooSuh, Orzechowski J. Drivetrain torsional and bending vibration for a RWD vehicle interior noise development[J]. SAE, 2003: 96.

[4] Chae C, Koo-Tae K W A. Measurement of transmission rattle sensitivityand calculation of driveline torsional vibration for gear rattle analysis[J]. SAE, 2005(2005-1-17):85.

[5] 吕春峰. 双质量飞轮扭振特性研究与仿真分析[D]. 上海: 上海交通大学, 2008.

[6] 吴旭静, 王军梅, 李燕茹. 某轻型客车动力传动系扭振控制研究[J]. 轻型汽车技术, 2013:16-20.

Vehicle powertrain torsional vibration analysis and testing

Li Lian

( Chongqing vehicle test research institute co., LTD, Chongqing 401122 )

In this paper, it is studied for torsional vibration characteristics of a kind of rear-drive vehicle's powertrain. Firstly, according to the structural characteristics of the vehicle drive system, equivalent transformations of the various components of the vehicle drive system is established through the multi-body dynamics model. Then, the torsional vibration characteristics are analyzed with clutches in driveline with different torsional stiffnesses. At last, NVH tests are carried out to verify the analysis results. The study shows that the clutch torsional stiffness is of important influence on vehicle vibration and noise in a way that low torsional stiffness clutch can effectively isolate the transmission of torsional vibration caused by engine and it would make contribution to the vehicle NVH performance.

Powertrain; Torsional vibration; Clutch

U467.2

A

1671-7988 (2017)08-130-03

李连,就职于重庆车辆检测研究院有限公司。

10.16638/j.cnki.1671-7988.2017.08.044