一种缸内直喷发动机活塞的设计

2017-05-13赵世来孙秀毅张治国

赵世来,孙秀毅,张治国

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

一种缸内直喷发动机活塞的设计

赵世来,孙秀毅,张治国

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

发动机采用缸内直喷技术不仅能提高的动力性,更重要会带来节能减排的效应;活塞是发动机的心脏,其中燃烧室内活塞头部形状起到关键性的作用。这里详细地阐述一下活塞的设计方法。

活塞;发动机;轻量化;燃烧室

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-76-03

前言

在当今汽车行业中,节能减排问题一直受到大家高度的关注,今后对其要求也越来越严格,为了解决此问题,汽车发动机就不得不断开发新技术,优化现有产品来满足现状的要求。对于发动机来说,缸内直喷技术是目前主流技术。缸盖与活塞形成一个封闭的空间,一起构成了燃烧室,燃油直接喷到缸内,完成燃料的燃烧。活塞作为发动机的关键零部件,需对其进行全方面的升级,主要集中在活塞材料、减重,减摩擦、结构上的改进(主要包括顶部、头部、裙部)。这里详细的介绍一款直喷发动机的活塞。

1、活塞材料的选择

为了提高发动机动力性和经济性,发动机向大爆发压力,大压缩比发现发展,所以活塞的材料也发生了巨大变化。某活塞厂的材料只能满足原始设计强度要求,但是无法满足直喷发动机活塞材料的要求,活塞材料要较强的耐磨性、耐腐蚀性,较强的刚度和抗疲劳强度。所以活塞材料在原有的基础上进行了优化升级,增加了Cu、Mn、Ni的含量,提高了抗拉强度和耐高温性能力。常温(20℃)抗拉强度不小于200MPa, 高温(300℃)抗拉强度不小于100MPa。活塞本身最高可以能承受350度的高温。

2、活塞结构设计

这里的活塞结构设计,主要从燃烧室形状、头部形状及裙部方面经行阐述[1]。这些部位都采用先进的技术,来适应当前的发展形势。其他部位采用原始设计方案即可。

2.1 燃烧室设计

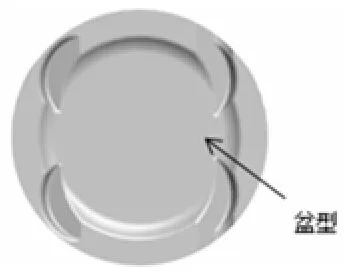

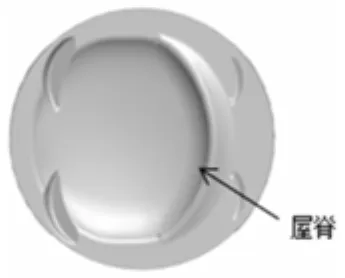

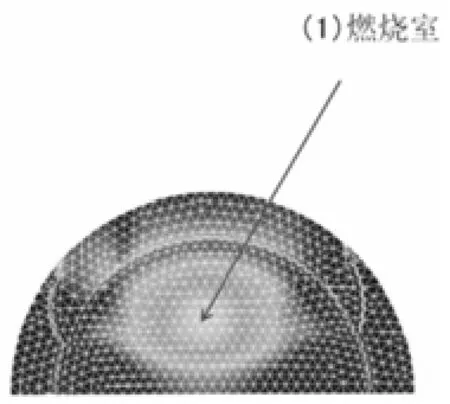

某发动机研究院通过多次试验已证实,最常见的直喷活塞燃烧室结构有一下两种,即盆型、屋脊型结构。见图1、图2。活塞形状对发动机的进气量影响不大,这两种形状的燃烧室均可在点火时刻在火花塞附近形成紊流,形成可燃混合气[2]。

活塞燃烧室A,盆型方案有利于燃烧速度的扩散,以及缸内温度和压力的速度上升,燃烧室盆型,其燃烧效果明显优于平顶活塞,凹坑较大,气流可以平滑掠过活塞顶,有利于紊流的形成,提高了燃料的利用率,有利于降低排放。例如大众EA211活塞就是采用A方案。B方案,靠近右侧排气侧凸起处会把气流流向火花塞,同时在活塞中心处设计燃烧室的凹坑来控制油雾的发展,此方案类似与大众EA111活塞。

图1 燃烧室A

图2 燃烧室B

2.2 头部设计

1)头部轻量化设计

位于活塞头部油环岸的下沿与面窗交汇处,四处分别采用凹坑结构形式,主要是实现减重,为了提高可靠性,进行FEA分析后,每个凹坑大约能减少5g。4处大约减少20g,对于240g的活塞,减少20g已经是做出了很大的贡献。根据公式W=F.S。质量减少后,这样会减少了能量的损失。

图3 减重结构

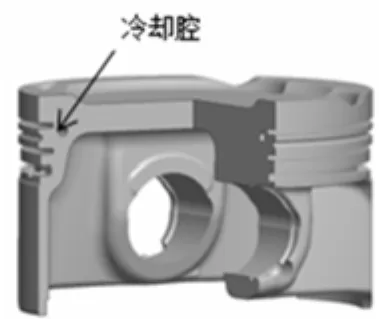

2)头部冷却腔设计

活塞头部温度关系活塞耐久性,也是提高燃油经济性的一个重要因素。此设计理念就是在靠近活塞头部上端增加内冷油孔设计,见图4。利用曲轴的惯性,把机油飞溅到冷却腔内,在工作运动中,机油在腔内流动,实现头部冷却的功能。活塞头部降低25-30℃,爆震的风险减小了,同时又可以保持较高的结构强度。第一环槽内积碳的沉积减少,环的卡制想象消失,提高密封性;温度降低,缸体和活塞的变形量减小,减少拉缸的风险。

图4 冷却结构

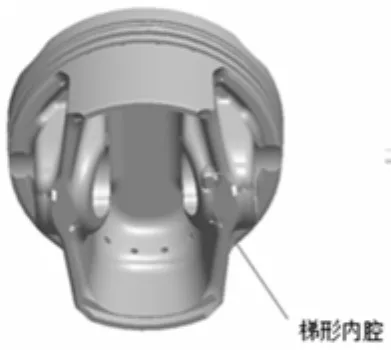

3)内腔设计

内腔采用梯形结构,减少销孔处的面压。销孔采用减压槽设计,不仅能减少应力集中,而且还会储存润滑油,起到润滑作用。

图5 内腔

2.3 裙部设计

试验证明,活塞裙部表面是影响阻力的主要因素之一,通过更改加工工艺,改善裙部形状和表面处理方法可以减少磨损。

1)裙部结构改进

采用短裙结构,不仅能减少了活塞本体的质量,而且还会降低活塞的惯性力。采用窄的裙部,减少与缸体的接触面积,减少摩擦损失。如图6

2)低摩擦涂层

目前活塞裙部最常用的涂层为石墨涂层,此涂层主要是增减润滑能力,减少新发动机初期启动时的磨损,对于后期,就失去了润滑的作用。而采用树脂涂层,采用如图7所示的印刷工艺,不仅仅能减少初期的磨损,凹坑处会存有机油,而且还对后期润滑还会起到很大作用 ,目前此结构还能实现减摩擦的作用。

图6 低摩擦涂层

3)合理配缸间隙

配缸间隙为缸孔直径与活塞裙部大点直径的差,考虑到缸体和活塞公差后,所以间隙就是一个范围值,间隙加大后,摩擦是减少了,但是换向时会出现硬接触,会出现敲缸的声音,严重者会导致头部断裂,针对于直喷发动机,一般配缸间隙范围在0.05-0.08之间(缸径< 100mm)。

3、模拟结果与分析

在经行有限元计算时,输入发动机的基本信息,例如功率、扭矩,排量、最大爆发压力等等一系列的与计算有关的参数[3]。

有限元信息,考虑到活塞的对称,取活塞、活塞销和连杆小头的二分之一模型为有限元分析模型。在发动机每个循环过程中,假定活塞温度分布基本稳定,进行网格生成。边界条件燃气最大爆发压力X bar。铸造方式为重力铸造,设定循环次数108。

分析结果

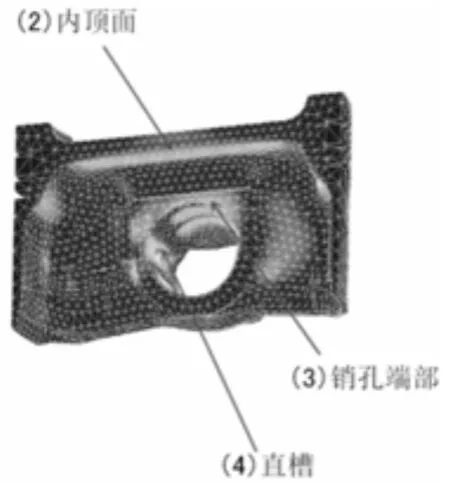

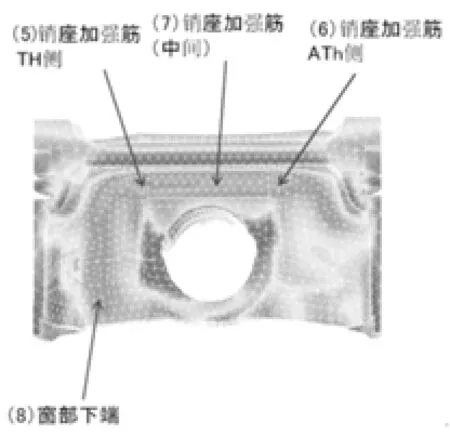

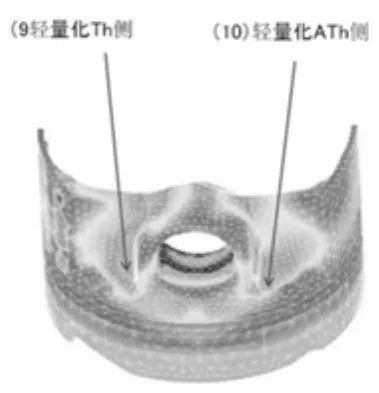

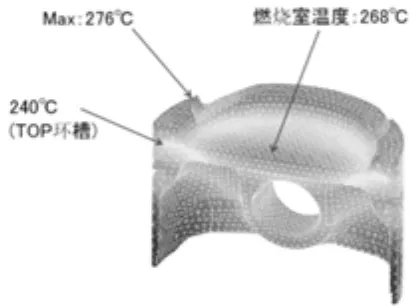

在分析时,包括燃烧室(图7),内顶面、销孔端面、直槽(图8),销座加强筋TH侧、销座加强筋TH侧、(中间)、销座加强筋ATh、面窗下端(图9),轻量化th侧、轻量化ATh 侧(图10),计算结果见表1,即汇总了实际计算的结果,又给出了评价的标准。经分析活塞最高温度发生在排气侧避让坑处。最高温度为276℃(图11),本活塞能承受的最高温度为330℃。在计算分析方面评价无论强度,还是温度,都是满足使用要求。

图7

图8

图9

图10

图11

表1

4、试验验证

对于以上计算分析,其实是在做样件前的一种评估,实际过程,我们还需要对模具活塞样件在全负荷时进行温度场试验,验证活塞工作时能承受最高实际温度,还要进行热磨损试验(拉缸试验),耐久试验,所用试验通过后才能够批产。

5、结论

以上是从活塞设计方面进行的详细论述设一款发动机的设计,是需要反复进行优化,发现问题,及时分析,及时解决,及时验证,直到批产。

[1] 周龙保,等.内燃机学[M].北京:机械工业出版社,2005.

[2] 万欣,林大渊.内燃机设计[M].天津:天津大学出版社,1989.

[3] Zienkiewica O C,Taylor R L.有限元方法基本原理[M].北京:清华大学出版社.2008:5-198.

The Engine Piston Design Of Direct Injection Cylinder

Zhao Shilai, Sun Xiuyi, Zhang Zhiguo

( Brilliance Auto R&D Center Power Train Design section, Liaoning Shenyang 110141 )

Engine direct injection (GDI) technology can not only improve the dynamic performance, More important will bring the effect of energy saving and emission reduction; The piston is the heart of the engine. The shape of the piston head plays a key role in the combustion chamber. The detailed description of the design of the piston.

Piston; Engine; Light weight; The combustion chamber

U462.1

A

1671-7988 (2017)08-76-03

赵世来,工程师,就职于华晨汽车工程研究院,主要从事发动机设计工作。

10.16638/j.cnki.1671-7988.2017.08.026