新型高效5-29离心通风机模型开发

2017-05-12邵准远杨笑梅任华江

邵准远 杨笑梅 任华江

(浙江上风高科专风实业有限公司)

Zhun-yuan ShaoXiao-Mei YangHua-jiang Ren

(ZheJiangShangFeng Special Blower Industrial Co.,Ltd)

新型高效5-29离心通风机模型开发

邵准远 杨笑梅 任华江

(浙江上风高科专风实业有限公司)

基于风机行业多年前联合设计开发的5-29离心风机气动参数,设计出新型5-29离心通风机。通过Solidworks软件建模,CFX软件进行气动计算分析,调整了b1/D1值、叶片出口角、蜗壳宽度等参数。优化后的最终风机模型,流场中边界层分离和环流损失均较小。具有效率高、高效运行区宽广、性能曲线平坦等特点。CFD计算值和实测值基本吻合,实测最高效率高达85.2%,高出国家一级能效等级标准6.2%。

数值模拟;优化设计;模型开发;5-29;离心通风机;高效风机

0 引言

离心通风机广泛应用于工业、化工、冶金及建筑通风等多个领域。目前,绝大部分企业生产的风机难以达到一级能效,甚至有相当一部分风机达不到三级能效[1]。在通风系统中,能耗普遍偏大,其原因主要有3个方面:1)风机本身效率低;2)管网系统设计不合理,存在较大的能量损失。并且还导致风机进出口流场品质变差,影响风机性能的正常发挥;3)风机的性能和管网特性不匹配,导致风机在低效率区运行[2]。风机是通风系统中的心脏[3],也是影响能耗的决定性因素,有必要对风机模型进行优化升级,提高效率,降低能耗。

离心通风机的能量损失主要有4个方面,分别为流动损失、容积损失、轴承摩擦损失和轮盘损失[4]。其中流动损失是最主要的损失,其根源在于气体的黏性。流动损失可分为边界层摩擦损失和旋涡损失。随着叶轮旋转,通常在叶片吸力面附近,容易产生低能流“尾迹区”,形成“射流-尾流”结构。尾迹区减少了流道有效通流面积,对风机性能产生不良影响,进而风机全压和效率都会有所降低[5]。

文献[6],通过三维数值模拟对离心通风机叶片进口角、叶片数和叶片进口宽度比进行优化设计,并分析其对风机性能的影响。研究表明:优化值和传统的经验数据有很大差别,这些参数对风机性能影响也很大。Chen S Y等[7]对离心通风机整机进行了三维数值模拟,模拟结果与实验结果匹配较好。该文详细分析了边界层分离和二次流现象。

行业联合设计的5-29风机效率较低,本文根据其气动参数,设计出新型高效5-29离心风机。首先对风机进行初步设计,然后基于CFD技术对模型进行流场分析,最后提出优化方案。调整了b1/D1值,叶片出口角,蜗壳宽度及蜗舌等。目的是设计出效率高,高效运行区宽,性能曲线平坦的离心风机,以对老的产品进行更新换代。

1 风机初步设计

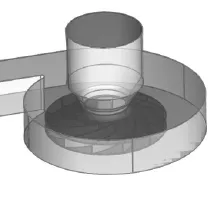

行业标准5-29离心通风机在叶轮直径630mm,转速为2 930r/min时,其最高效率点流量为5 423m3/h,全压为6 182Pa。根据以上参数,重新设计风机(见图1),初步概念设计风机的气动几何尺寸如下:

1)叶轮直径D2=630mm,叶轮轮盖进口直径Ds= 244.7mm,叶轮进口宽度与进口直径比值b1/D1=0.3;

2)叶片出口角β2=36.5°,叶片数为12;

3)蜗壳宽度B=202.8mm。

图1 三维气动几何图Fig.1 3D aerodynamic model

2 计算模型建立及流场分析

2.1 模型处理及网格划分

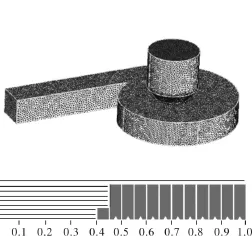

在Solidworks完成气动设计,模型考虑径向间隙对模型的影响,采用相对坐标系对模型进行计算。旋转部件和静止部件通过交界面进行质量、动量和能量的交换。模型中叶轮、径向间隙及蜗舌对气动产生重大影响,因此对这些部件均进行特殊加密。为了防止进出口流场的不稳定性,将风机进出口都加以适当延长。采用几何适配性较好的非结构网格对模型进行网格划分,网格总数为450万,网格质量基本为0.4以上,见图2。

图2 模型网格及网格质量图Fig.2 Model grid and grid quality

2.2 计算模型的建立

湍流模型对CFD计算结果有着至关重要的影响,随着计算机的发展,分离涡模拟(DES)及大涡模拟(LES)逐渐得到重视,但由于两者的计算量巨大,因此工程应用中还相对较少[8],双方程在工程应用中更加合适。常用的双方程模型有k-ε及k-ω模型,k-ε模型能够较好的模拟远离壁面充分发展的湍流流动,在近壁面处会存在一些问题。而k-ω可以克服k-ε模型的诸多弱点,如不能准确模拟逆压流动,在粘性底层中的计算存在数值困难等。但是k-ω模型对自由流的ω值非常敏感,为了消除这种敏感性,Menter提出了剪切应力输运(SST)k-ω模型[9],该模型通过k-ε和k-ω模型加权平均的方式组合,在壁面处采用k-ω模型,在远离壁面区采用k-ε模型。SST模型在工程应用中具有计算精度高、收敛快、鲁棒性好等特点,因此本文采用SST对模型进行计算。

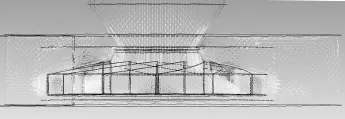

把网格导入CFX中进行计算,为了保证计算精度,首先对模型进行稳态模拟,以稳态模型为初始条件,进行瞬态计算。计算模型见图3,稳态模型计算设置如下:

计算分析类型为稳态(steady state);湍流模型采用SST模型;转子转速为2 930r/min;

边界条件:进口选用全压;出口选用流量;固体壁面采用无滑移光滑壁面,壁面函数为Scalable;交界面模型采用常规连接(General Connection),坐标变换模型采用冻结转子算法(Frozen Rotor),网格连接方式采用GGI;

数值算法:对流项采用高分辨率法(HighResolution),湍流数值算法采用一阶格式(First order)。

稳态计算结果的收敛性和稳定性,影响后续的瞬态计算。评价计算结果是否收敛,要综合以下几个因素,判别计算是否已经收敛:

1)模型残差(RMS)达到标准;2)计算物理参数(特别是敏感物理参数)基本无变化,趋于稳定;3)进出口质量差0.5%以下[10]。

模型达到以上三个要求,基本可以断定模型已经收敛。在稳态计算结果的基础上,以稳态计算文件为初始条件,进行瞬态计算。瞬态计算时间步长是根据风机特征长度,特征速度以及网格特征尺度计算得到。

图3 计算模型图Fig.3 Calculation model

3.3 流场分析

图4为风机径向平面流场图,流道中有比较大的边界层分离,存在“射流-尾迹”结构,堵塞流道,气流倒流,影响全压和效率。

图4 径向流场图Fig.4 Radial flow field

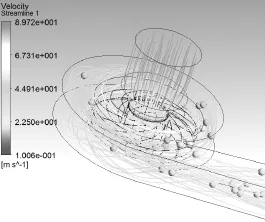

图5为轴向流场图,气体流动相对比较复杂。径向间隙处的速度梯度较大,有比较强的环流,气流重新流入叶轮进口,形成一定的容积损失。蜗壳内存在旋流;叶轮内存在较大的分离流。这些因素都会影响风机的运行效率。

图5 轴向流场图Fig.5 Axial flow field

图6和图7分别为轴向和径向压力分布图。图6显示轴向压力分布总体上外面大,中间小,其中径向间隙处压力最小,这也是引起径向间隙环流的根本原因。图7显示径向压力分布总体上也是外面大,中间小。压力分布图对称性较差。

图6 轴向压力分布图Fig.6 Axial pressure distribution

图7 径向压力分布图Fig.7 Radial pressure distribution

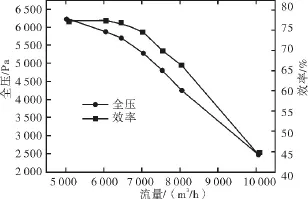

图8为风机的流量和全压、效率曲线图,设计工况点流量为5 423m3/h,全压6 182Pa。从图8中可以看出,总体上,流量和压力满足设计要求。风机最高效率为77.5%,效率较低,需进一步优化。

图8 模型气动性能曲线图Fig.8 Aerodynamic performance curve of model

4 优化设计分析与试验验证

从3.3可得,风机性能总体上满足设计要求,但效率较低,未达到一级能效(根据GB19761-2009通风机能效限定值及能效等级标准[11],6.3号5-29风机一级能效限值为79%),需进一步优化。优化主要从以下几个方面进行。

4.1 方案1——调整b1/D1

调整进口宽度b11和进口直径D1的比值,即调整b1/D1值;原来的b1/D1=0.3,b1/D1值从0.3~0.42,每隔0.02计算一个模型,择优选取,经研究表明,对于此模型,b1/D1值0.4气动效果最好;同时,局部修改蜗舌,出口改为扩压形式(图9)。保持其他气动几何参数不变,进行气动计算分析。

图9 原始叶片和调整后叶片图Fig.9 Original blade and improved blade

通过计算分析,此方案的最高效率点流量为5529m3/h,全压为6 533Pa。压力较初步设计模型有所上升,最高点效率为79.7%,提高了2.2%,已达到一级能效标准。

图10 方案1流场图Fig.10 Flow field in case1

从图10中看出,叶轮流道中的边界层分离,现在并未得到彻底改善,还有很大的优化空间。另,计算得到的设计工况点压力6 533Pa较原5-29风机的压力6 182Pa大。为了改善流道内的流动情况,设想增加叶片数,以减少叶片栅距。通过计算分析表明,增加叶片数或叶轮流道中增设小叶片,尽管压力有所上升,但效率反而下降(CFD计算过程略)而放弃。进而尝试了通过减小出口角来提高效率(方案1的压力6 533Pa相对于设计压力6 182Pa还有足够余量),消除流道中边界层分离,回收二次流所导致的压力损失的方案。即,提出方案2。

4.2 方案2——调整出口角

方案2保持其他所有气动几何参数不变,把叶片出口角从原来的36.5°,分别调整为34°,32°,30°,28°(单圆弧)及多段弧32°(以延长流道)等5个修改方案,并分别进行计算分析。由于是微调出口角,其他几何参数不变,风机的全开流量基本差不多(见表1),最高效率点也在设计工况点附近,因此为了减少计算量,尽快得到最优出口角模型,实际计算的工况点按设计工况点前后5%全开流量梯度进行计算。

表1 各个出口角模型设计工况点附近气动性能表Tab.1 Aerodynamic performance of different outlet angle model in the design condition

当出口角28°时,压力比设计工况点略微偏低。制作样机时,无足够的设计余量,因此不采纳。相比单圆弧出口角32°及多弧线组合32°方案,虽然它们的出口角都是一样,但多弧组合时,流道长,压力下降过快,也不采纳。从中可以看出,尽管所有气动几何参数都一样(包括进口角、出口角、蜗壳型线、蜗壳宽度等),但是当后向叶片流道变长时,压力偏小。设计工况点为5 423m3/h,6182Pa,而出口角30°模型,流量为5529m3/h,全压为6 241Pa,效率也不低,因此采纳该方案。

原5-29№6.3风机,转速为2 930r/min时,全开最大流量为7 600m3/h。虽然设计的风机模型气动参数能覆盖原5-29风机,但是设计模型的全开流量为10 060m3/h,远大于标准型。同时从模型的流线图中可看出,叶轮前盘和蜗壳上表面之间还存在很大的旋流(见图11),而产生较大的能量损失。因此在方案2的基础上,又提出方案3。即压缩蜗壳宽度B值,共缩短1/3。

图11 出口角30°模型流线图Fig.11 Model with outlet angle 30°

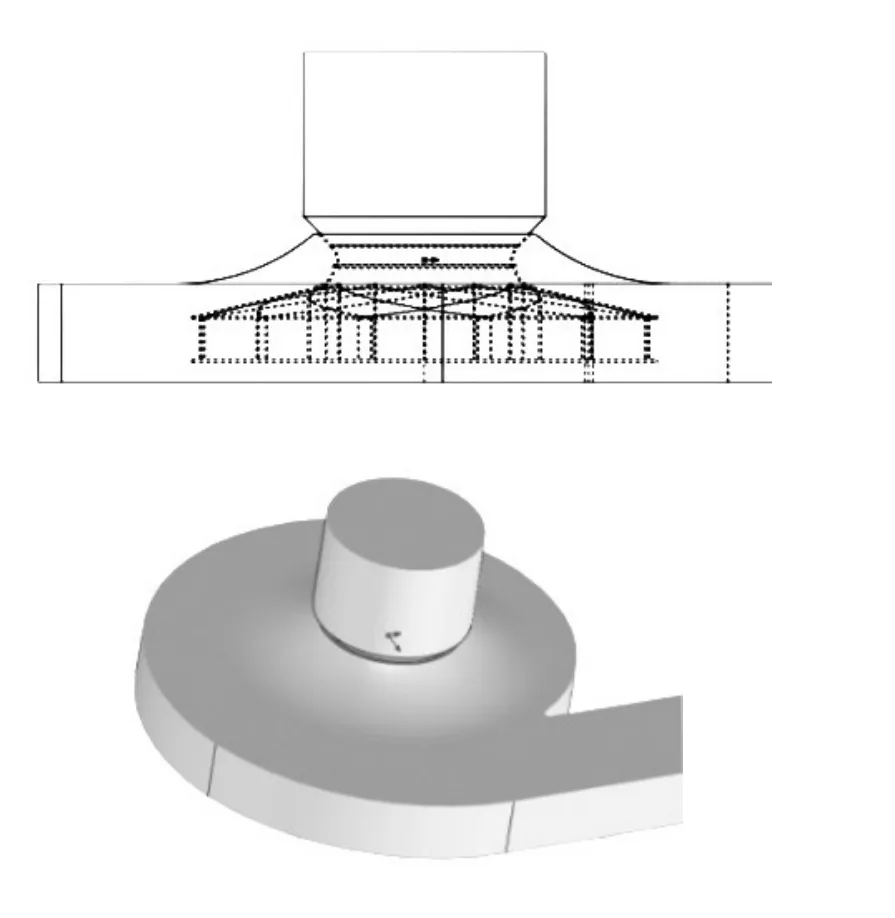

4.3 方案3——调整蜗壳宽度B

在方案2的基础上,保证其他气动几何参数不变,修改蜗壳宽度,缩短1/3,通过圆弧连接蜗壳上表面。设计示意图见图12。

图12 方案3设计示意图Fig.12 Design case3

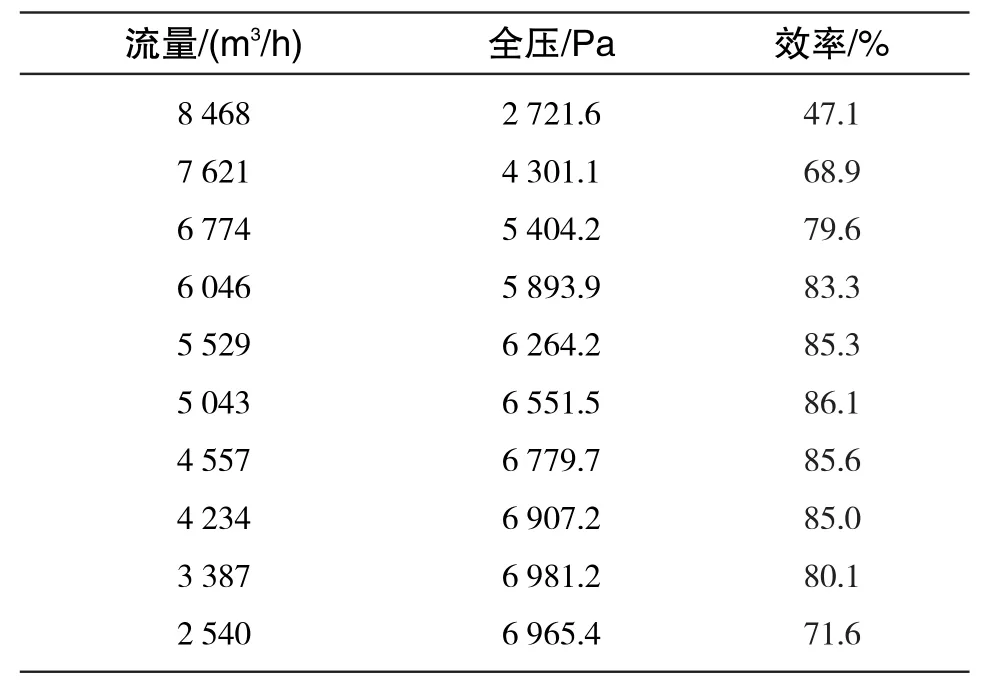

从表2中可以看出,方案3相对于方案2中的30°出口角模型,计算最高效率提高了1.3%,为86.1%。这是因为蜗壳宽度缩小,减少了叶轮前盘和蜗壳上壁面之间的环流损失的缘故。蜗壳宽度缩短1/3,也会减少风机的空间尺寸和成本。

表2 方案3气动参数表Tal.2 Aerodynamic performance in case 3

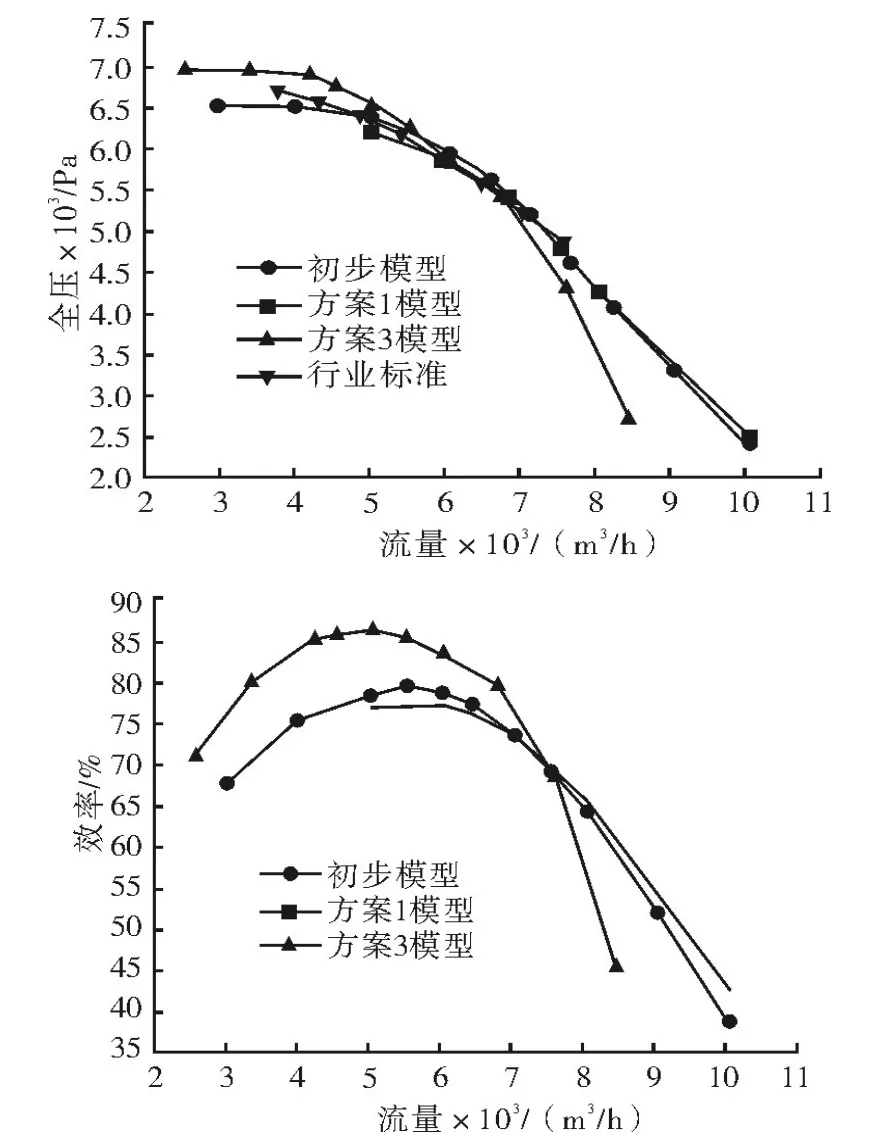

图13为初步模型、方案1、方案3的气动性能曲线图。方案3的全开流量为8 468m3/h,尽管稍大于原5-29的7 592m3/h,但相对于全开流量为10 060m3/h的初步模型、方案1、方案2,还是减少了很多。总之,计算的方案3的总体性能与原5-29风机基本上相一致,只是最高效率点稍微向小流量区偏移,其模型最高效率点流量5 043m3/h,全压6551Pa(原5-29最高效率点为5423m3/h,6 182Pa)。

图13 初步模型、方案1模型、方案3模型的气动性能曲线图Fig.13 Aerodynamic performance of model original, case1 and case3

4.4 试验验证

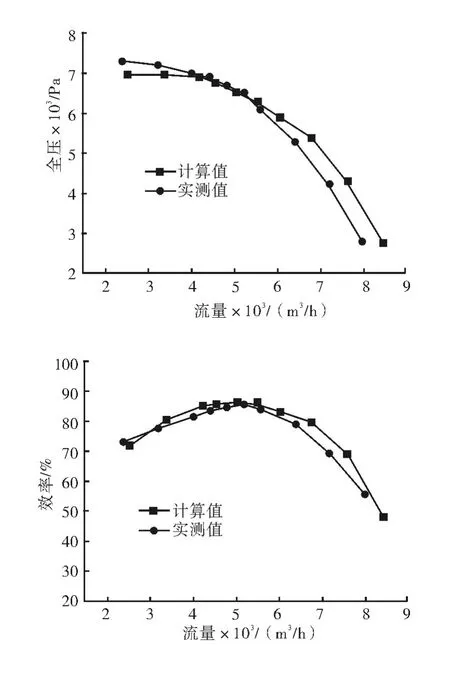

由图14可看出,计算的全开流量略微偏大。这是因为样机测试时选用了标准C型测试装置(依据GB/ T1236-2000),而其测试管道里有格栅等,存在一定的压力损失,但是理论计算时没有考虑这一部分阻力的缘故,实测最高效率为85.2%,而计算最高效率为86.1%,计算值和实测值基本吻合。风机在小流量区,无出现压力回落现象,风机无明显失速区。风机效率曲线较为平坦,效率大多在70%以上。

图14 实测值和计算值气动性能对比图Fig.14 Comparison of test data and numerical calculation

5 结论

本文以原5-29风机模型为设计对象,对其进行了设计优化。通过CFD计算分析,提出了优化方案。通过流场分析,对风机的b1/D1值、出口角β2、蜗壳宽度B等逐个进行了线性优化,最终获取计算最高效率为86.1%,样机实测验证为85.2%,计算值和实测值基本吻合。研发的新型5-29模型,其气动性能与原5-29风机基本上一致。而效率大幅度得到了提高,结构变得紧凑。并且高效运行区宽广,在小流量区压力无回落现象,运行中无明显失速区。

[1]武林.离心通风机的性能预测与叶片设计研究[D].浙江理工大学,2016.

[2]刘家钰.电站锅炉风机节能诊断方法与技术[J].风机技术,2015(5):56-63

[3]冀春俊,高亚威,孙琦,等.基于Ansys的离心风机叶轮结构优化研究[J].风机技术,2016(6):49-52

[4]吴让利,吴沛佳,秦国良.叶片型线对离心风机性能影响的研究[J].风机技术,2014(1):31-36.

[5]曹文斌,杨立军,陈永宁,等.无蜗壳风机的特性研究及应用[J].风机技术,2016(3):60-65,77.

[6]陈修怀,李嵩,黄东涛,等.利用三维数值模拟改进离心通风机设计[J].风机技术,2003(2):6-8.

[7]Chen,S.Y.,Sui,X.,C.X.Three-dimensional Numerical Simulation of the Internal Flow in the Centrifugal Fan[J].Fluid Machinery,2007, 9(35):22-25.

[8]杨金广,吴虎.双方程k-ω SST湍流模型的显式耦合求解及其在叶轮机械中的应用[J].航空学报,2014,35(1):116-124.

[9]周宇,钱炜祺,邓有奇,等.k-ω SST两方程湍流模型中参数影响的初步分析[J].空气动力学学报,2010,28(2):213-217.

[10]张琦,邵准远,徐淑君.基于CFD的双进气高效离心风机设计研究[J].风机技术,2016(6):57-64,84.

[11]GB 19761-2009,通风机能效限定值及能效等级[S].北京:中国标准出版社,2009.

Development of a New 5-29 Centrifugal Fan Model with High Energy Efficiency

In this paper,a new 5-29 centrifugal fan was designed which was used solidworkds software to built the fan model and CFX software to simulate the aerodynamic of fan.The new model have minor losses in separation boundary layer and circumfluence flow by adjusted the b1/D1value,the outlet angle of blade,the width of volute.The new fan model has high efficiency,wide running area and flat curves.The new fan efficiency 85.2%is higher 6.2%than standard of Chinese first stage energy efficiency.

CFD,optimization design,model development,5-29,centrifugal fan,high performance fan

TH432;TK05

1006-8155(2017)02-0013-06

A

10.16492/j.fjjs.2017.02.0003

Zhun-yuan ShaoXiao-Mei YangHua-jiang Ren

(ZheJiangShangFeng Special Blower Industrial Co.,Ltd)

2017-02-11 浙江 绍兴 312352