某型机前轴颈加工工艺研究

2017-05-12于永涛刘平江刘军

于永涛,刘平江,刘军

(中国航发沈阳发动机研究所,辽宁沈阳110015)

制造工艺

某型机前轴颈加工工艺研究

于永涛,刘平江,刘军

(中国航发沈阳发动机研究所,辽宁沈阳110015)

某型机前轴颈是为发动机科研试验需要特殊设计的新结构,壁厚减薄,结构更加复杂,设计精度高,加工难度大。通过分析论证,明确了加工难点,确定了零件最优的加工工艺路线,设计了专用工装,保证了零件的最终要求。对整个加工过程进行了比较详细的研究总结,为后续前轴颈等复杂轴类零件的加工积累了一定的经验。

前轴颈;薄壁;数控加工;刀具设计

前轴颈是航空发动机的重要承力传动零件,工作在每分钟上万转高速旋转的工况下,与其他很多重要零部件配合连接,传递扭矩,承受很大的离心力和气动力,对发动机整体性能影响很大,因而其在结构形式、尺寸精度等多方面都有较高要求。

前轴颈装配在发动机转接传动的关键位置,装配空间有限,同时还要附着安装各类测量及数据采集装置,且需兼顾减重及强度要求,朝着复杂、薄壁、高精的方向不断优化。某型机前轴颈因使用需要,采用了异常严格的技术要求,结构更复杂,零件壁厚更薄,对生产加工提出了更高要求。本文结合实践,全面跟踪零件生产加工全过程,逐一解决了零件在精度、材料、变形控制等方面的技术问题,设计了较为合理的工艺路线,加工出了满足使用要求的产品,为后续该类零件的加工积累了宝贵经验。

1 前轴颈结构工艺性分析

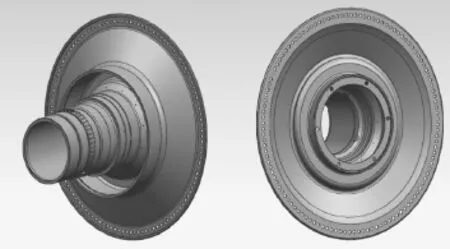

前轴颈结构形式及主要尺寸如图1所示。

由图1可知,前轴颈属于薄壁零件,长度大,且沿轴向直径变化梯度较大,难加工表面多,尺寸精度及技术条件严格,配合表面多且精度多控制在0.01~0.02 mm以内,相对形位公差在0.02 mm以内,加工过程中很容易产生变形。前轴颈同时包含了大的法兰盘,英制双径节非标准花键,美制内外螺纹,各种轴向、径向及斜孔,多处圆弧转接,各种锁片槽、半圆槽,环形深槽等多种加工特性,加工难度较大。图2为前轴颈的三维模型图。

图2 某型机前轴颈模型图

前轴颈材料选用1Cr11Ni2W2MoV,其是一种马氏体耐热不锈钢,具有良好的韧性、抗氧化性和耐腐蚀性,在高温条件下有良好的化学稳定性和强度,综合力学性能较好,切削性能一般,已在航空工业中广泛应用。

采用以往方式在普通设备上加工,很难保证零件质量,对操作者技术水平要求较高。因此,本零件需要在数控精密设备上加工,设计合理的刀具结构,编制合理的数控程序,从而保证零件图纸要求。

2 前轴颈加工工艺路线的确定

2.1 划分加工阶段

前轴颈的加工大致分为三个阶段,即粗加工阶段、半精加工阶段和精加工阶段。粗加工阶段需要去除大部分加工余量,保证后续加工余量均匀,进行超声波探伤,为零件热处理做好准备。半精加工阶段需要修正粗加工应力产生的变形,进一步保证加工余量均匀,进行时效热处理,消除加工应力。精加工阶段即要保证零件最终尺寸精度、形位公差及技术条件要求,根据加工要求选用精密机床及合理的装夹方式和切削参数[1]。

2.2 简要工艺路线

前轴颈的简要加工工艺路线安排如下:

锻件毛坯→粗车→超声波探伤→粗车→热处理→数控半精车→消除应力热处理→数控精车→配堵→外磨→滚齿→数控铣大部分孔和槽→加工螺纹→镗斜孔→电火花加工余下孔槽→静平衡→荧光检查→涂干膜润滑剂→终检。

3 工艺难点及解决措施

3.1 合理选择基准

基准的选择要遵循易装夹、定位面大和精度高的原则,以保证零件质量。

根据本零件的结构分析,在毛坯状态开始加工时因余量较大,以外圆和端面为基准即可;半精加工时需要考虑与设计基准重合,若基准选择不当,造成较大偏差,后续精加工工序将无法弥补;精加工时采用基准重合的原则,使工艺基准和设计基准重合,以图纸B面基准为轴向基准,A和C外圆为径向基准。

3.2 合理选择装夹方式及工序集中

零件装夹时夹紧部位或多或少都会产生一些夹紧力,引起零件的局部弹性或塑性变形,影响零件的最终加工精度。因此,前轴颈半精加工及精加工时均采用轴向均匀压紧及顶紧的方式,在零件外圆的中部、左端均预留了工艺压边,作为压紧装夹使用;在零件内孔的左右两端自然加长,过盈配装堵头,作为顶紧装夹使用。压紧和顶紧的装夹方式可以使装夹力沿轴向均匀分布,减少变形。零件半精加工及精加工过程中使用的装夹方式综合示意图如图3所示[2]。

图3 前轴颈加工装夹示意图

为保证零件高精度尺寸及形位公差,精加工时尽量采用工序集中的原则,减少定位次数和定位误差。

前轴颈的大部分外形尺寸公差需要靠数控车来保证,精加工时首先压紧零件中间预留的工艺压边,加工内形及右端外形;然后压紧右侧最大外圆,以设计基准面B为基准,加工其余外部型面,除花键处和其他两处粗糙度要求较高的表面外,其余面加工至最终尺寸。由于装夹次数少,减少了累积误差,大部分形位公差可以在一次定位装夹过程中靠数控加工保证。数控车后按内孔两端加长部分配堵,安排精磨工序,找正各基准面,采用顶紧方式装夹,精磨数控车留余量的几处表面,保证其余形位公差。为保证零件质量,精车和精磨工序的找正误差控制在0.01 mm以内。

3.3 时效

加工时每两步车工序间将零件放置几天,自然时效,使切削应力逐步均匀释放。

在零件进行不同余量的半精加工后进行两次人工时效热处理,减小或消除机械加工产生的残余应力和微观应力,稳定零件组织及切削性能,从而稳定零件形状及尺寸,控制变形,防止产生裂纹。

3.4 英制双径节非标花键的加工

标准的英制双径节花键如图4所示。图中DP表示径节,齿厚由双径节的分子决定,齿顶高由双径节的分母决定,双径节花键是普通花键的一种短齿形式。

图4 英制双径节花键示意图

鉴于前轴颈使用在转速高、力矩大的工况下,为了提高强度,前轴颈上的双径节花键采用了非标准形式,人为增大了齿厚约0.5 mm,齿根圆增大1.2 mm,其余花键尺寸为标准尺寸[3]。

英制双径节花键一般采用专用刀具加工,尤其前轴颈上的花键还是非标准形式,精度要求较高,更需要设计专用刀具,给加工带来困难。考虑到成本和制造周期等因素,决定采用现有标准刀具试制加工。由于没有加工经验,首先对试件进行试制摸索。在加工试件的过程中不断测量,对进给量进行控制,逐步先将齿根圆加工到位,保留齿厚方向上的余量,用量棒不断测量齿厚,鉴别余量,然后双面均匀进刀将齿厚加工至图纸尺寸,试件经检验合格。最后采用加工试件的方法对前轴颈进行加工,加工出了合格的英制双径节非标花键。

3.5 大深度环形槽的加工

如图5可知,前轴颈在直径陡然变大的转接处有一处深85 mm的环形槽,普通标准刀具无法加工,而且尺寸无法直接检测,加工难度很大。

图5 前轴颈环槽示意图

3.5.1 加工及检测过程

经过反复研究,制定了深环槽的加工及测量过程:

先将环槽外侧外壁直径尺寸Φ230.5加工到公差范围以内并记录实测值,通过图纸尺寸计算出环槽外侧壁厚的理论厚度及公差范围,加工外侧内壁时通过壁厚千分尺测量并控制壁厚,从而间接保证环槽外侧内壁的尺寸要求。环槽内壁外圆直段尺寸Φ177和Φ144.5不能直接测量,可通过选择与加工环槽外侧内外壁时的同一对刀零点,计算好槽宽的理论尺寸及公差范围,通过程序间接保证。因为几乎不存在人为误差,机床精度可以保证尺寸Φ177的0.02 mm的公差要求。

3.5.2 刀具设计

根据图5环槽结构,设计了专用车削刀具,刀具模型如图6和图7所示。由图可知,刀具两侧均设计为内外弧面,防止加工时与零件表面产生干涉或划痕,同时弧面形式能够有效减小应力集中,刚性更好。刀体设计为台阶结构,刀体后端厚度较大,前端约90 mm的长度厚度变小,略小于需加工的环槽宽度,这样既可以保证刀具的刚性,又可以使刀具深入环槽进行加工,满足深度要求,设计兼顾了刚性与可使用性。

图6 环槽内侧加工刀具

图7 环槽外侧加工刀具

4 结束语

本文通过对前轴颈的结构形式和加工精度进行分析,明确了加工难点,确立了加工工艺路线,设计了工装和刀具,采取很多措施控制变形,保证精度。加工出的前轴颈实物如图8所示。经过检验,按照本文工艺路线加工出来的前轴颈尺寸精度、形位公差、技术条件等完全符合图纸要求,说明本文的工艺路线和加工方式是行之有效的。

图8 某新机前轴颈实物图

[1]田传志.典型轴类零件的加工分析[J].科技创新与应用,2013(15):122.

[2]张辉,王君平,麻丽红.双环薄壁铸铝机匣的机械加工[J].航天工艺,2001(5):7-10.

[3]张力.双径节渐开线检测尺寸的计算及控制[J].金属加工,2011(20):58-60.

YU Yong-tao,LIU Ping-jiang,LIU Jun

(AECC Shenyang Engine Research Institute,Shenyang Liaoning 110015,China)

Research On Processing Technology Of An Aeroengine Front Axle Neck

An aeroengine front axle neck is designed specially by a new structure for aeroengine experiments,the thinner wall thickness,the more complex structure,the higher design accuracy,the more difficult processing.It confirms the difficult points and optimal technology lines of processing,designs the appropriative process equipments according to analysis and demonstration,ensures the final requirements of the part.More detailed researches are carried out on the whole processing,accumulates some processing experiences for later complex axle parts like front axle neck.

front axle neck;thin wall thickness;NC machining;tool design

TH162.1

A

1672-545X(2017)03-0136-04

2016-12-18

于永涛(1987-),男,辽宁朝阳人,硕士,工程师,主要从事航空发动机零部件制造技术研究;刘平江(1980-),男,吉林白城人,学士,高级工程师,主要从事航空发动机零部件制造技术研究;刘军(1961-),男,辽宁沈阳人,学士,高级工程师,主要从事航空发动机零部件制造技术研究。