II型钻柱式偏心微扩眼工具设计及参数优化

2017-05-12聂云飞何育光张锐

聂云飞,何育光,张锐

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营,257000)

II型钻柱式偏心微扩眼工具设计及参数优化

聂云飞,何育光,张锐

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营,257000)

钻井过程中由于缩颈、微狗腿、微台阶等造成的井眼小于钻头直径易造成起下钻困难、井眼漏失、井塌、井涌甚或井喷、划眼、憋泵等事故。在现有I型钻柱式偏心微扩眼器的研究基础上,借鉴双心钻头设计理论开展II型钻柱式偏心微扩眼工具设计研究。同时借助流体动力学软件对工具外形结构,刀翼长度和布齿方案进行优化分析,最终形成II型钻柱式偏心微扩眼工具设计方案。

钻井;双心钻头;偏心扩眼;流场分析

钻井过程中,有多种原因可导致井眼直径小于钻头的理论直径[1]。如泥页岩的主要成分钠基蒙脱石,吸水后晶格增大岩石膨胀;砂岩的高渗透性易形成很厚的泥饼,发生缩径;盐膏层的蠕动[2],地质构造应力及断层引起的缩径,液柱压力降低造成的缩径,钻井液密度低、失水高造成的缩径,钻头保径磨损造成的缩径,和工艺技术措施不当造成的缩径等等;其次还有岩屑床、微狗腿、微台阶等造成井眼直径小于钻头直径[3]。缩径以及由于其它原因造成的井眼有效直径变小给钻井带来的直接危害是起下钻异常困难,下钻过高的压力激动导致井眼发生漏失,起钻的抽吸与拔活塞导致井塌、井涌甚或井喷[4]。此外,缩径还会带来长时间划眼,开泵困难甚至憋泵、憋漏地层[5],下钻过程中发生塞卡,起钻过程中出现拔卡等钻井复杂与钻井故障[6]。

现行传统的缩径问题解决办法是,依据造成井眼缩径的因素和情况,采取有针对性的措施去预防或处理,具体包括:依据地质特征优化设计方案;采取合适的液柱压力;选用不同的钻井液体系并保持稳定良好的钻井液性能;采取定进尺划眼并强化短程起下钻等工程辅助措施等[7],这些常规做法尽管可以不同程度地减轻井眼缩径所带来的危害,但上述一些钻井复杂情况与故障还是时常会出现在当今的钻井过程中[8]。

项目前期,研制出结构相对简单的I型8-1/2″和9-1/2″井眼用钻柱式随钻微扩眼工具(见图1),该工具具有微偏心结构,可接到钻柱中实现随钻微扩眼,工具具有上、下两组螺旋扩眼刀翼,下刀翼组负责钻进期间的随钻扩眼或下钻过程中的正划眼,上刀翼组负责起钻过程中的倒划眼。该工具的主要作用是降低定向井中的狗腿严重度,清除井下的微狗腿、小台阶,在膨胀性的页岩地层和具有蠕变性的盐膏层、软泥岩层、煤层等井段扩出直径略微大于钻头理论直径的井眼,可减少常规钻井过程中的划眼时间,并确保起下钻、电测、下套管、下膨胀封隔器等作业安全顺利。此外,该工具还具有清除定向井中岩屑床和有效控制水平井、大位移井的循环压耗作用。

图1I型钻柱式随钻微扩眼器

该工具现场反映良好,其中最大井斜71.07°,最大井深2 710 m,在南17平台上连续使用4口井,累计工作时间达到227 h,工具仍可下井使用。

尽管如此,但前期的研究工作缺乏系统性与理论分析支持,而且工具也远未达到系列化的程度。本文在现有I型钻柱式偏心微扩眼器的研究基础上,借鉴双心钻头设计理论开展II型钻柱式偏心微扩眼工具设计研究。同时借助流体动力学软件对工具外形结构,刀翼长度和布齿方案进行优化分析,最终形成II型钻柱式偏心微扩眼工具设计方案。

1 基于上层套管尺寸的最大理论扩眼直径计算方法

1.1 偏心刀翼主要参数与井眼通径、扩眼直径的几何关系

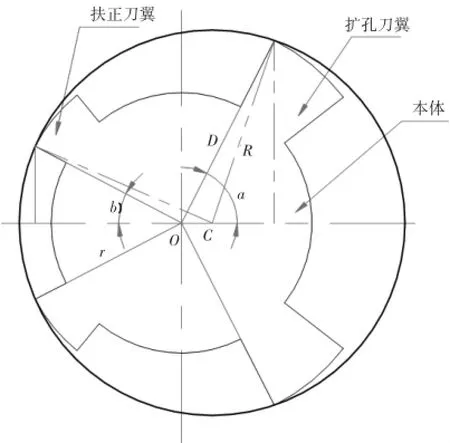

钻柱式偏心微扩眼工具设计原理类似于常规的偏心钻头设计[9]。如图2所示,O为钻柱旋转中轴,C为井眼中轴。假定2R为井眼通径,2D为通过井段扩大后的尺寸,2r为本体另一侧起扶正作用的低刀翼(类似于双心钻头的导眼体)直径,2a为扩孔刀翼张开翼角,2b为背面扶正刀翼夹角。通过几何推导,建立了偏心刀翼高度、夹角等主要参数与井眼通径、扩眼直径的几何关系:

图2 钻柱式偏心微扩眼工具

井眼扩大尺寸一般根据地层岩性及现场要求确定,如此前设计的8-1/2"井眼一般扩大10mm左右即可满足要求。根据(1)式,在得出扩孔刀翼张开翼角后,可以计算出扶正刀翼尺寸。刀翼一般设计成螺旋形式,螺旋升角越大,则要计算的刀翼张开角度越大,扶正刀翼直径越小[10]。

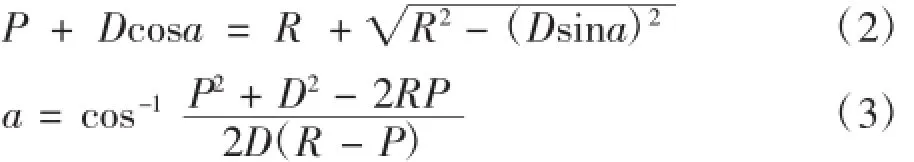

1.2 理论最大可扩孔直径

理论最大扩孔直径是指在极端情况下,偏心微扩眼工具能扩出的最大井眼尺寸。在极端情况下,扶正刀翼被取消,式(1)中半径r相当于上部钻杆接头半径P,用于扩孔的切削齿被设计在同一扩孔刀翼上,其张开翼角仅受刀翼宽度的影响,即b=0°,r=P,此时上述公式简化为双心钻头的理论设计公式[11]。

以8-1/2"井眼为例,假设通过直径215 mm,接头外径168 mm,刀翼宽度50 mm,直刀翼,通过上式配合几何作图可得出最大扩眼直径为260 mm,这个数值表明偏心微扩眼工具也可以设计成扩得很大。8-1/2"井眼一般要求扩径10 mm,但如果现场有特殊要求,直径扩大30 mm左右也是能做到的。如图3所示。

图3 理论最大可扩孔直径图

一般来说,当井眼尺寸与接头尺寸接近时,可扩最大直径较小;当两者相差悬殊时,可扩最大直径就很大。常见井眼偏心微扩眼工具可扩最大尺寸计算后如表1所示。

表1 偏心微扩眼工具可扩最大尺寸表

2 II型钻柱式偏心微扩眼工具整体方案设计

2.1 总体设计原则

根据目前钻井中的实际情况及目标地层的硬度采用如下原则进行总体设计:

(1)借鉴国外双心钻头设计理念,采用微偏心(双心)结构,实现随钻微扩眼功能;

(2)基于适合软到中硬地层的要求,采用PDC作为切削元件,其中位于工具刀翼中部的三个齿,由于线速度高,选用进口优质PDC片,工具刀翼最上端和最下端的两个齿,由于承载大,选用抗冲击能力强的进口优质PDC片,其它部位则优选国产PDC片;

(3)鉴于地层为软到中硬,选择柱状碳化钨硬质合金作为扩眼刀翼的保径元件;

(4)工具总长度控制在1~1.5 m之间,确保接到钻杆立柱中不会影响二层台操作与立柱摆放;

(5)两端连接螺纹与钻杆扣型一致,强度与钻杆螺纹等同或略高;

(6)大井眼用工具本体强度以满足安全要求为准,不过度追求大壁厚、高强度,以免与两端连接的钻杆形成明显的强度差异,从而导致应力集中,引发井下安全事故;

(7)工具采用上、下两组螺旋扩眼刀翼,下刀翼组负责钻进期间的随钻扩眼或下钻过程中的正划眼,上刀翼组负责起钻过程中的倒划眼;上、下两组螺旋扩眼刀翼旋向相反,以实现工具工作期间的自主力平衡。

(8)采用整料铣削加工,工具整体无活动部件、无焊接部件,确保工具的井下工作安全性。

2.2 整体结构及布齿设计

钻柱式偏心微扩眼工具通过上下两组刀翼完成起下钻过程中的扩眼作业。根据分析和研究,两组刀翼设置成上下对称、整体螺旋的结构;每组刀翼中高、低刀翼的布置取决于扩眼尺寸、井眼通径、刀翼张开角度及螺旋角的大小。针对各种井径及实际要求,结合流场分析及力平衡有限元分析,可以得出一个优选的整体结构。

本工具主要被设计用于岩性相对较软、易蠕变的地层,从切削齿的选择来看,主要考虑大尺寸复合片(13.4 mm以上);但是微扩眼工具是一种偏心结构,主要在缩径的井段起切削作用,扭矩大,工作环境比较恶劣,复合片尺寸太大容易脱落,故一般选用13.4 mm带球托的复合片,出刃高度控制在5 mm左右。球形复合片增加了焊接面积,大大增加了切削齿的焊接强度。小井眼微扩孔工具由于布齿空间受限,可以采用更小尺寸的球形复合片,但要严格控制切削齿的出刃高度,同时适当提高布齿密度。

微扩眼工具的高、低刀翼虽然差别较大,但由于在地层缩径段工作时低刀翼也会被推向井壁,故也得有相当的布齿密度。整体来看,微扩工具的布齿设计类似于取心钻头的布齿设计,即将所有的切削齿布置在刀翼剖面线上,确定各切削齿的径向坐标Rc和高度坐标、切削齿数量N和井底切削覆盖图。其一般应满足以下两方面的要求:

(1)在设计钻速水平下,保证井底切削覆盖良好;

(2)使各切削齿的磨损相对均匀,提高切削齿的利用率。

刀翼内侧附近切削齿磨损较小,相应地,设计较少的切削齿,布齿密度最低,由内向外,布齿密度越来越大。因此,只要刀翼内侧附近切削齿的切痕能够覆盖井底,则其它部位(冠顶、外锥等)切削齿肯定能满足完全覆盖井底的要求。在布齿设计时,一般在刀翼内侧首先布置2~3个切削齿(按径向半径由小到大的次序依次编号为1、2、3、…).在设计钻速下,切削齿的布置应能满足覆盖井底的要求。当切削齿尺寸和每转吃入深度一定,布齿间距越小,最小井底覆盖系数越大,布齿密度越高,所需切削齿数量越多。设计时,可根据所钻地层的性质,综合考虑钻进速度和钻头寿命,合理设置内侧齿的布齿密度,控制切削齿的数量。

均匀磨损设计的目的是通过合理地布置切削齿,使工具各部位切削齿的磨损相对均匀,避免因个别切削齿磨损严重而失效,使工具寿命达到最高。如果某个切削齿的磨损速度较快,较大磨损面面积将使该切削齿承受较大的正压力和切削力,引起较大的钻进扭矩和不平衡力。过大的正压力和切削力还可能导致切削齿的热加速磨损和切削齿的折断,对工具性能造成致命的影响。如果各切削齿都能保持相同的磨损速度,就不会出现因某个切削齿的先期损坏而影响整个钻头性能的情况,昂贵的PDC复合片就可以得到充分的利用,就可以获得较高的钻头寿命。

通常采用磨损比来衡量各切削齿的磨损程度。磨损比定义为钻头上任一切削齿的体积磨损速度与参考齿的体积磨损速度之比,记为WR.即

式中,参量r代表参考齿。根据对PDC切削齿的磨损分布规律研究,工具内侧切削齿一般磨损较轻,外侧上的切削齿往往磨损较严重。因此,通常选择内侧切削齿作为参考齿。

磨损比反映了各切削齿的相对磨损速度的大小,并且将切削齿受力、径向位置坐标与磨损速度有机地结合在一起。只要使每个切削齿的磨损比相等,就可以实现各切削齿的均匀磨损。实验研究表明:切削齿的体积磨损速度与所钻地层研磨性系数、切削齿的正压力、切削齿在钻头上的位置以及转速等成正比,若假设PDC切削齿的正压力与切削面积成正比,则可推导出:

其中Ac代表各齿的切削面积,Rc为切削齿所在的位置。式(5)即为等体积布齿公式,它是等磨损布齿公式的一种简化形式。

2.3 结构改进

自I型工具成功研制以来,钻柱式偏心微扩眼工具在钻井现场得到了大幅推广应用,显著提高了钻井时效,节约了钻井成本。但现场反馈资料表明,工具本身仍然存在一些问题,如:工具本体磨损、复合片部分脱落、下钻托压、刀翼结构单薄等。这中间有微扩眼工具多次下井、过度使用的问题,但工具结构也确实有需要改进提高的地方。

针对以上问题,首先针对现场使用最广泛的8-1/2"钻柱式偏心微扩眼工具进行了改进设计,其后对其它型号钻柱式偏心微扩眼工具的结构也进行了改进。本次结构改进主要包括:

(1)内凹式结构

刀翼内凹可以有效解决布齿受限的问题。现场中遇到的托压问题实际是工具多次下井后,刀翼前端磨损出现直台阶引起的。在最初的设计中,刀翼位于工具本体表面,靠近本体的刀翼前端无法布齿,切削齿覆盖受限制。在刀翼被推向井壁后,尽管前刀翼出露更低,遇到严重蠕变缩径地层仍然会与地层接触,产生磨损;由于没有复合片的保护,多次下井后,刀翼前端就有可能被磨损出直台阶。

采用刀翼内凹式设计后,PDC复合片可以布置到本体以上到扩孔直径的所有位置,这就有效保护了刀翼和工具本体不被磨损。同时,刀翼内凹也可以补偿刀翼加宽后的环空损失。

(2)宽刀翼,大螺旋

原工具经现场使用后,现场反映比较单薄,刀翼接触面积小,工作不平稳。为此,对刀翼进行加宽,同时加大刀翼的螺旋角度。

刀翼加宽后可以在靠近外保径处增加减震齿,控制吃入,减轻外保径复合片所受冲击。受刀翼个数限制,本工具外保径切边齿较少,因此对外保径齿的保护也间接延长了工具的使用寿命。

刀翼螺旋角度的加大可以增加工具的稳定性。但是螺旋角度太大,在工具通径一定的情况下,势必造成扶正刀翼外径过小,甚至失去效果。同时,大螺旋也会使复合片下缘出露加大,焊接面积减小。所以,应采用适中的螺旋角度。

(3)提高布齿密度,刀翼表面增加喷焊层

从现场反馈资料来看,有些工具经过长期使用后出现复合片出露过多,甚至脱落的现象。为进一步提高工具的使用时间,加大了刀翼的布齿密度,如8-1/2"钻柱式偏心微扩眼工具由原来的24齿增加到32齿(不含减震齿),同时在齿孔表面及刀翼背面堆焊碳化钨粉,增加耐磨性及对PDC复合片的包镶作用。

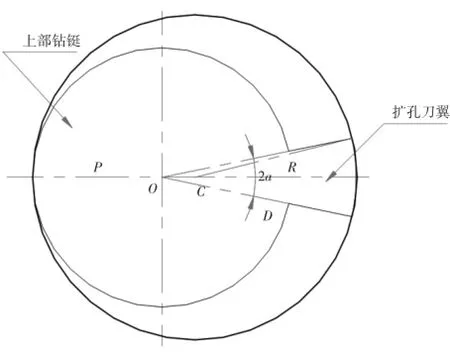

图4为8-1/2"钻柱式偏心微扩眼工具改进后三维图。

图48 -1/2"钻柱式偏心微扩眼工具改进后三维图

3 流场分析

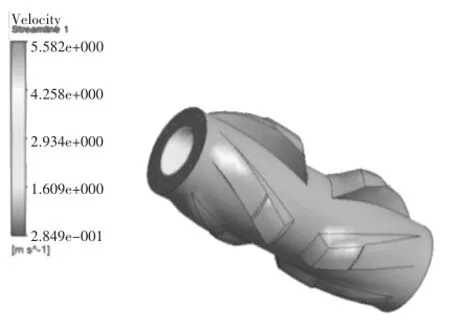

为了对钻柱式随钻扩眼器产生的钻井液流场有一个全面、清晰、准确的了解,进而为随钻扩眼器的结构优化设计、制造和现场应用提供必要的理论支持,应用计算机流体力学分析软件FLUENT对其流场的速度、压力及液流运动迹线等进行了数值模拟研究,并通过流场及平衡有限元的分析,形成工具外形结构、刀翼长度和布齿方案的优化设计。

3.1 不同参数下的流场模拟结果

选取工具通径为8-1/2″的事例进行流场模拟分析及进行相关参数优化。

第一种情况:刀翼高度0.085 m;刀翼长度0.20 m;刀翼螺旋度8°.

其流场压力分布云图和流线轨迹图如图5、图6所示。

图5 扩眼工具流场压力分布云图

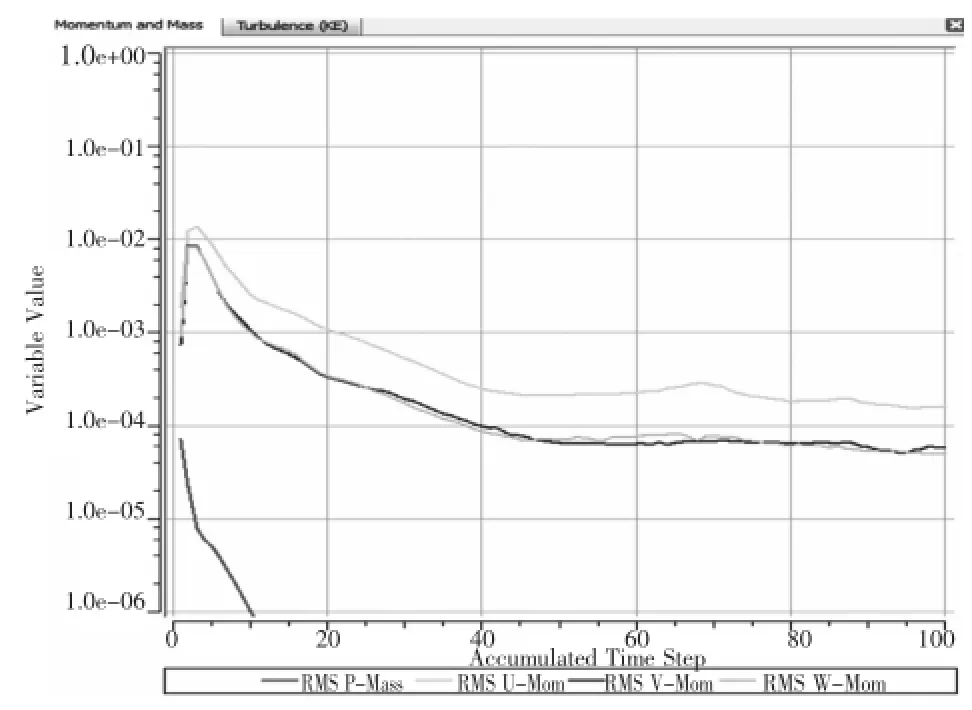

图6收敛残差图

图5 所示为扩眼工具在流场中的压力分布云图,由图可看出,压应力最大的地方分布在各刀翼的顶端部分,这也是由于刀翼与井壁岩石接触并旋转切屑,达到扩大井径的目的,其计算结果与已知的井下管流压力分布情况吻合。而由其残差曲线如图6所示:收敛残差在10-4左右浮动,而且可以清楚地看出随着时间的变化,残差的变化浮动变小,渐趋近于一条平衡于横坐标轴的直线,可判断为残差收敛于10-4,可认为计算模型选取合适。

图7表示的扩眼工具在流场中的流线轨迹图,由图可看出,在扩眼工具工作的同时,有一定的流动产生,对岩屑的破坏和携带极为有利,因而会加大破岩效果与速度。

图7 流线轨迹图

第二种情况:刀翼高度0.09 m;刀翼长度0.20 m;刀翼螺旋度8°;刀翼宽度0.05 m.流场压力分布云图如图8所示。

图8 流场压力分布图

由图8所示,当刀翼高度为0.09 m时,因与井壁接触的面积过大在对刀翼顶端造成过大的压力。长期在这种情况下工作会损坏工具的使用寿命。并且由图9收敛残差图可看出,在此种模型下,收敛速度和效果并不理想。

图9 收敛残差图

第三种情况:刀翼高度0.08 m;刀翼长度0.20 m;刀翼螺旋度8°;刀翼宽度0.05 m.其流场压力分布云图如图10所示。

图10 压力分布云图

由图10可知,当刀翼高度为0.08 m时,刀翼顶端的压力与钻柱本身所承受压力相差无几,由此可推断,在此高度下,微扩眼工具的的扩眼作用并不是很突出。刀翼高度应在此基础上增加些许。图11显示的是这种情况下其收敛残差的收敛情况。

图11 收敛残差图

3.2 结果优化分析

(1)刀翼高度与各向应力的关系

根据上述各流场压应力分布图,可得到刀翼高度与各向应力关系图。

由图12可明显看出:钻柱式随钻微扩眼工具在刀翼高度为0.085 m时,其应力场曲线的特点为:径向应力SX小、周向应力SY大,径向应力释放较充分,且具有较大的径向应力SX和周向应力SY差值,有利于提高机械钻速。其对应的刀翼高度0.085 mm是工具通径为Φ=8-1/2″时的最优刀翼高度参数。

图12 刀翼高度与各向应力关系图

(2)刀翼螺旋角度与各向应力的关系

根据上述各流场压应力分布图,可得到刀翼螺旋角度与各向应力关系图。

由图13可明显看出:钻柱式随钻微扩眼工具在刀翼螺旋角度为8°时,其应力场曲线的特点为:径向应力SX小、周向应力SY大,径向应力释放较充分,且具有较大的径向应力SX和周向应力SY差值,有利于提高机械钻速。其对应的刀翼螺旋角度8°是工具通径为Φ=8-1/2″时的最优刀翼螺旋角度参数。

图13 螺旋角度与各向应力的关系图

(3)刀翼长度与各向应力的关系

根据上述各流场压应力分布图,可得到刀翼长度度与各向应力关系图。

由图14可明显看出:钻柱式随钻微扩眼工具在刀翼长度为110 mm时,其应力场曲线的特点为:径向应力SX小、周向应力SY大,径向应力释放较充分,且具有较大的径向应力SX和周向应力SY差值,有利于提高机械钻速。其对应的刀翼长度110 mm是工具通径为8-1/2″时的最优刀翼长度参数。

图14 刀翼长度与各向应力的关系图

4 结束语

本文在现有I型钻柱式偏心微扩眼器的研究基础上,借鉴双心钻头设计理得到II型钻柱式偏心微扩眼工具设计方案。针对8-1/2″井眼工具借助流体动力学软件对其外形结构,刀翼长度和布齿方案进行优化分析,最终确定刀翼最优高度0.085 mm,刀翼螺旋最优角度8°,刀翼最优长度110 mm.

[1]金衍,陈勉.盐岩地层井眼缩径控制技术新方法研究[J].岩石力学与工程学报,2000,19(s1):1111-1114.

[2]冯志军,刘德平,卓云,等.川东泥页岩及石膏盐层缩径卡钻分析及对策[J].钻采工艺,2010,33(5):123-125.

[3]雷华友.地层钻井井塌、井漏、缩径成因及预防措施[J].中国煤层气,2010,7(1):34-36.

[4]刘桂君.浅谈钻井施工中的井漏问题[J].内蒙古石油化工,2009,35(3):21-22.

[5]范亚民,张永泽,栾苏,等.国外扩张式随钻扩眼工具应用现状及发展趋势[J].石油矿场机械,2011,40(12):25-28.

[6]耿书肖,张永青,奚国银,等.水平井卡钻事故处理实践及预防措施探讨[J].探矿工程(岩土钻掘工程),2010,37(2):9-13.

[7]张代骏,李章禄,严磊.井眼缩径分析与预防对策[J].钻采工艺,2000,23(3):28-30.

[8]刘昌勋,王大龙.深井钻井液流型调控与钻井事故预防[J].中国石油大学胜利学院学报,2010,24(1):4-7.

[9]郭东琼.煤矿井下随钻测量定向钻进用PDC钻头的研制[J].金刚石与磨料磨具工程,2011,31(3):31-34.

[10]夏焱.随钻扩眼工具结构及与之相匹配的钻具组合设计方法研究[D].东营:中国石油大学,2007.

[11]常元昊,张楠林,施欣燕.PDC钻头设计理论综述[J].内江科技,2014,35(8):111-112.

Type II Reaming While Drilling Tool Design and Parameter Optimization

NIE Yun-fei,HE Yu-guang,ZHANG Rui

(Drilling Technology Research Institute of Sinopec Victory Petroleum Engineering,Dongying Shandong 257000,China)

The dimension of well smaller than drill diameter,causing by hole shrinkage,micro dog leg and micro step in the drilling,will cause tripping difficult,hole leakage,well slough and pump suffocation accident.Based on the type Ireaming while drilling tool,the design of the type IIreaming while drilling tool is researched according to the double core drill design theory.Meanwhile,the outline,blade length and tooth pattern are optimized through the software.Finally,the designing scheme of the type IIreaming while drilling tool is built.

drilling;double core drill;eccentric reaming;fluid analysis

TH124

A

1672-545X(2017)03-0008-06

2016-12-15

国家重大专项“高压低渗油气藏固井完井技术-连续循环及安全下套管装置的研制”(2016ZX05021005-003)

聂云飞(1975-),男,山东广饶人,硕士研究生,高级工程师,主要从事钻井井下工具相关研究工作。