多片钢板弹簧计算机辅助快速设计技术研究

2017-05-12方香杨运泽姚春革杨孟杰韦祥礼

方香,杨运泽,姚春革,杨孟杰,韦祥礼

(1.桂林电子科技大学机电工程学院,广西桂林541004;2.桂林电子科技大学信息科技学院,广西桂林541004)

多片钢板弹簧计算机辅助快速设计技术研究

方香1,杨运泽1,姚春革2,杨孟杰1,韦祥礼1

(1.桂林电子科技大学机电工程学院,广西桂林541004;2.桂林电子科技大学信息科技学院,广西桂林541004)

针对传统多片钢板弹簧设计周期长、建立精确力学模型难的问题,根据多片钢板弹簧的参数设计方法,在SolidWorks中建立多片钢板弹簧参数化主模型,然后借助VC++语言,对SolidWorks进行二次开发,实现了钢板弹簧的计算机辅助快速设计。最后,应用接触理论添加接触单元,模拟钢板弹簧间的摩擦,计算钢板弹簧的刚度。结果表明:仿真计算刚度值和理论计算刚度值吻合较好。

多片钢板弹簧;接触单元;计算机辅助快速设计;刚度分析

长期以来,传统的钢板弹簧设计有两大缺陷:

第一,钢板弹簧设计必须经历初选参数、试制、试验、修改设计的模式,所以设计周期长且成本浪费大,效率低;

第二,传统钢板弹簧的设计计算大都基于材料力学的小挠度梁的线性理论,且忽略弹簧间接触和摩擦力的影响,因此计算结果和试验结果相差较大[1]。

为了解决上述问题,本文首先结合传统钢板弹簧设计方法提出了一种应用SolidWorks二次开发的多片簧计算机辅助快速设计方法,可以快速的根据用户要求设计出需要的模型。同时应用有限元技术,考虑其大变形小应力的特性、接触状态和摩擦情况对板簧刚度进分析计算,旨在缩短多片簧设计周期,提高设计精度[2-4]。

1 多片钢板弹簧设计参数

通常情况下,工程中广泛应用共同曲率法作为钢板弹簧设计计算方法,其主要设计参数有如下几个:多片钢板弹簧所受载荷Fw、主片长度L、静挠度fc、动挠度fd、满载弧高fa、片数n等[4]。

2 多片钢板弹簧计算机辅助快速设计系统开发

2.1 基于参数化的计算机辅助快速设计原理

计算机辅助快速设计技术是实现产品快速设计的一种重要方法,在系列化产品设计中得到较好的应用。基于参数化的计算机辅助快速设计是指基于原有零部件或产品,通过把设计准则与工程规范具体化,并构建数学模型,建立参数传递关系表达式,最终实现改变某些参数和尺寸关系,得到与原有零部件或产品相似的零部件或产品的设计方法[5]。

2.2 多片簧计算机辅助快速设计系统实例

根据上述多片簧设计参数和计算机辅助快速设计原理,现以某型号钢板弹簧为例,验证所开发出的原型系统对钢板弹簧计算机辅助快速设计是否可行。

在进行变型设计时,将VC++开发出的插件嵌入到SolidWorks软件中。单击界面的“打开”按钮,系统会自动打开钢板弹簧原始模型。设计人员可根据不同的工程需求,在界面上输入不同的参数组合,单击“OK”按钮,系统会在后台自动更新生成符合不同工程需求的钢板弹簧模型。通过对比分析可知,变型后板簧的尺寸与理论设计尺寸一致,且计算刚度为147.8 N/mm,符合设计要求,从而验证了该方法的可行性。变型后的多片簧模型如图1所示。

图1 变型后的多片簧模型

3 基于接触摩擦理论的多片簧刚度分析

3.1 多片簧有限元模型

本文采用HyperMesh和ANSYS软件相结合的方法。首先在SolidWorks中将变型设计得到的多片簧模型转化为IGES格式,然后将HyperMesh中的用户接口设置为ANSYS模式,将IGES格式的多片簧模型导入HyperMesh中,用映射方法将多片簧划为六面体网格,其网格如图2所示。本文采用8节点实体单元SOLID185,将实常数EN Type也设置为SOLID185.多片钢板弹簧材料为60CrMnBa,其材料性能如表1所示。

图2 多片钢板弹簧网格划分

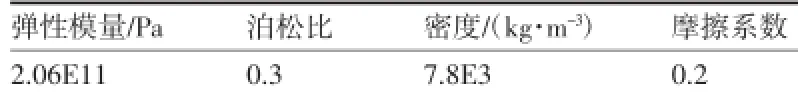

表1 SOLID185单元材料特性

本文采用面-面接触的接触单元来模拟簧片间的接触,由于该钢板弹簧由7片弹簧片构成,因此整个板簧共定义了6个接触对,每一对包含1个目标面和1个接触面。定义凹面为目标面,凸面为接触面,簧片间的接触为柔性面对柔性面的接触,可采用其提供的TARGET170和CONTA173这两种三维接触单元来定义接触对,建立模拟片间的接触作用[6]。3.2仿真计算

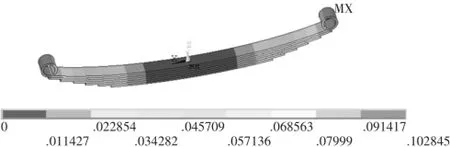

本文只考虑垂直主载荷,不涉及横向和扭转工作力,因此加载可以分多步完成。由于钢板弹簧有限元模型也是离散的,需要把簧片装配起来,以模拟实际的装配过程,因此第一个载荷步用于模拟钢板弹簧的装配。首先在第一片的底面中央定义垂直位移为0,同时定义最后一片顶面中央有垂直方向的位移,其大小为自由状态下各簧片之间间隙的总和。第二个载荷步模拟加载的过程,在第一片钢板弹簧端部施加载荷P=15 000 N,均匀分10个子步加载。图3和图4为10 500 N的应力云图和位移云图,图5和图6为15 000 N的应力云图和位移云图。

图310 500 N应力云图

图410 500 N位移云图

图5 15 000 N应力云图

图615 000 N位移云图

从图6可以得出,随着载荷的增加,最大应力也在增加,即当所加载荷为15 000 N的载荷时,应力最大,但都在许用应力范围内,由此说明钢板弹簧满足强度要求。钢板弹簧的弹性特性曲线如图7所示。

图7 多片簧弹性特性曲线

从图7中可以看出,在加载过程中,钢板弹簧的静刚度基本为线性变化,计算静刚度平均值为144.9 N/mm,该型号钢板弹簧的设计刚度要求为(150±10)N/mm,两者相比较,误差为3.31%,在允许误差范围内。

4 结束语

(1)本文在分析多片钢板弹簧参数设计方法的基础上,开发出一个实用的多片簧计算机辅助快速设计系统,缩短了产品的设计周期。

(2)利用HyperMesh前处理软件,为建立有限元模型提供了便利,应用接触摩擦理论方法,在各片弹簧间添加接触单元,通过设置接触参数,来模拟钢板弹簧片间的摩擦,提高钢板弹簧的设计精度。

(3)对比钢板弹簧设计值和仿真值,两者相对误差仅为3.31%,充分证实了基于接触理论的多片钢板弹簧有限元仿真计算的可信性。

[1]张宁.汽车钢板弹簧设计[D].吉林:吉林大学,2007.

[2]郑银环.汽车钢板弹簧计算模型研究[D].武汉:武汉理工大学,2005.

[3]邹海荣,黄其柏.国内外汽车钢板弹簧设计与分析方法的发展进程[J].上海汽车,2004(7):37-39.

[4]王霄锋,涂敏.汽车钢板弹簧的应力和变形分析[J].机械强度,2005,27(5):647-650.

[5]邓小林,韦衡冰.基于参数化技术的装配件变型设计方法[J].制造业自动化,2010,32(8):125-129.

[6]周水庭,黄红武,付建朝,等.基于接触摩擦的变截面钢板弹簧悬架性能分析[J].湖南大学学报(自然科学版),2013,40(5):44-48.

Research on Computer Aided Rapid Design Technology of Multi-leaf Spring

FANG Xiang1,YANG Yun-ze1,YAO Chun-ge2,YANG Meng-jie1,WEI Xiang-li1

(1.College of Mechanical and Electrical Engineering,Guilin University of Electronic Technology,Guilin Guangxi 541004,China;2.Institute of Information Technology of GUET,Guilin Guangxi 541004,China)

Aimed at the issues of long design cycle and difficult mechanical model of traditional multi-leaf spring,according to the parameterization design of multi-leaf spring,this paper firstly creates master model in Solid-Works.And then secondary development in SolidWorks is carried out with the help of VC++language to realize the computer aided rapid design of leaf spring.Finally we apply contact theory to add the contact elements,simulate the friction between the leaf springs,and compute the stiffness of the leaf spring.The analysis shows that the stiffness value obtained from simulation is in accordance with computing value on theory.

multi-leaf spring;contact theory;rapid design of computer aided;stiffness analysis

TP391.9

A

1672-545X(2017)03-0019-03

2016-12-13

广西壮族自治区大学生创新创业训练计划项目(编号:201510595243);2016广西创优计划项目资助;柳州市科学研究与技术开发项目(编号:2015A010501)

方香(1994-),女,广西贵港人,本科,主要研究方向:机械工程;杨孟杰(1987-),女,河南许冒人,硕士研究生,主要研究方向:现代设计及制造技术,CAD/CAM.