中速磨煤机内原煤研磨过程的试验研究

2017-05-12周念鑫骆振福何亚群谢卫宁

周念鑫 骆振福 何亚群 谢卫宁 王 帅

(中国矿业大学化工学院,江苏省徐州市,221116)

中速磨煤机内原煤研磨过程的试验研究

周念鑫 骆振福 何亚群 谢卫宁 王 帅

(中国矿业大学化工学院,江苏省徐州市,221116)

基于MPS型中速磨煤机的结构特点和研磨机理,设计制造了实验室辊磨试验系统,用于模拟、研究封闭磨煤机内物料的粒度减小与能量消耗问题,分别利用3组窄粒级煤样对加载力、磨盘转速及填充率对颗粒破碎行为的影响进行考察,同时利用功率测量仪监测磨煤机的研磨能耗。研究揭示了不同试验条件下研磨能耗随时间的变化规律;经典的煤粉细度-能耗数学模型能够很好的描述仅加载力或填充率变化的试验过程,拟合精度R2大于0.96;不同磨盘转速条件下煤粉细度-能耗曲线出现波动,导致模型不能使用。基于颗粒破碎能量效率随着粒度的变化呈正相关变化,将粒度嵌入经典破碎模型中,实现在相同磨盘转速条件下,针对不同粒度、加载力和填充率时能量-粒度减小过程的表征。

中速磨煤机 模拟研究 研磨过程 破碎能量

我国每年电力消耗巨大,虽然近年来核能、风能和太阳能等新兴发电技术逐步推广应用,但火力发电依旧占有极大份额。2015年我国火电发电量达4.21万亿kWh,占总发电量的74.94%。统计资料显示中国燃煤电厂总发电量的5%~10%都被消耗在电能生产的过程中,其中磨煤制粉系统的能耗最大,全国火力发电机组平均发电煤耗达327 g/kWh,较世界先进水平高出近90 g/kWh。因此,亟需研究中速磨煤机内原煤细颗粒的生成以及能耗特性。

中速磨煤机根据磨辊和磨盘结构的差异可分为中速球式(E型)磨煤机、中速辊环式(MPS型)磨煤机和中速辊碗式(RP型)磨煤机,各类磨煤机均具有相同的研磨机理,其中我国燃煤电厂广泛使用的是MPS型中速磨煤机,其运行原理图如图1所示。

由图1可以看出,燃煤经落煤管进入磨盘中部的锥形体后均匀进入旋转的研磨环,相对运动的磨辊和研磨环在液压加载力的作用下,将其间的原煤挤压碾碎,破碎后的煤粉被甩出磨盘进入风环室,流经风环室的热空气将煤粉带到磨煤机上部的煤粉分离器,过粗的煤粉则经由分离器底部的出口落入磨盘再磨。

由于中速磨煤机始终在高温高压的封闭环境内运行,直接展开其研磨过程的研究面临诸多困难。为此,科研人员在分析此类磨机运行机理的基础上,利用改进型哈氏可磨仪模拟研究E型中速磨煤机的研磨过程;美国宾夕法尼亚大学的L.G.Austin、日本学者K.Sato以及澳大利亚昆士兰大学JK矿物研究中心的施逢年教授先后利用哈氏可磨仪及其改进装置开展窄粒级原煤破碎试验,研究颗粒破碎行为及能耗特性。但哈氏可磨仪与MPS型中速磨煤机在介质角度和磨盘运动状态上存在差异,且目前针对在国内燃煤电厂广泛使用的MPS型磨煤机的研究相对较少。

本文模拟研究了中速磨煤机内燃煤粒度减小与能量消耗关系,规避封闭磨煤机内高温高压的复杂环境,基于MPS型中速磨煤机的结构特点和研磨机理,设计制造了一套实验室辊磨试验系统。通过对窄粒级燃煤进行破碎试验并监测能耗,探讨出了颗粒破碎过程中的能量消耗规律,为进一步研究燃煤电厂工业中速磨煤机提供参考。

1 试验

1.1 试验样品

试验煤样均采自安徽省淮北涡北选煤厂重介旋流器中煤产品脱介筛,样品干燥后筛制成了5.6~4 mm、8~5.6 mm和11.2~8 mm这3个窄粒级,样品灰分分别为26.05%、22.74% 和 20.00%。

1.2 试验系统

实验室辊磨系统结构图如图2所示。

由图2可以看出,磨盘和磨辊直径分别为260 mm和200 mm,研磨环体积为780 cm3,磨盘转速在25~90 rpm,磨辊加载力为200~400 N,胎状磨辊与竖直方向呈7°夹角,磨辊所受加载力和磨盘转速可分别通过弹簧秤和变频器调节,磨辊可根据研磨环床层厚度差异在竖直方向上自由移动;磨盘外侧为煤粉收集槽,用于收集试验中被甩离的煤粉;功率测量仪在线监测试验中的能量消耗,并通过电脑终端记录能耗数据。为了确保能耗数据的精确,研磨试验前率先空载运行5 min,待功率测量仪监测运行稳定后再进行窄粒级物料破碎试验。

1.3 试验步骤

为了研究中速磨煤机不同参数对颗粒破碎行为和能量消耗的影响,分别利用3组煤样,即煤样A、B和C进行不同磨辊加载力、磨盘转速和填充率的研磨试验。试验时间分别为0.5 min、1 min、1.5 min、2 min和3 min,详细试验安排如表1所示。试验结束后采用振筛机和套筛对物料进行筛分试验,记录功率数据与时间积分可得能耗数据,装载煤样后的磨煤机总能耗减去磨煤机空载能耗即可得到煤样的破碎能耗。

表1 试验安排表

1.4 煤粉细度评价指标

在燃煤电厂,中速磨煤机用于磨制细粉供锅炉燃烧,考察研磨能耗和煤粉细度的关系将有助于揭示中速磨煤机的破碎特性。因此,选择参数t10用来表征煤粉细度,t10是指破碎产物中小于初始粒级几何平均尺寸1/10的物料累积含量。由于未配备有相应尺寸的套筛,故在煤粉粒度分析基础上利用罗辛-拉姆勒尔曲线(R-R)拟合后获得各试验条件下相应的t10。

2 试验结果与分析

2.1 不同条件下研磨能耗的变化

煤样A在不同加载力条件下每30 s内的累积破碎能耗随时间的变化关系如图3所示。

图3 不同加载力条件下每30 s内的累积破碎能耗随时间的变化关系

由图3可知,随着研磨时间的增加,破碎能量呈现先减小后增加的趋势,在相同的研磨时间前提下,颗粒所受加载力越大,研磨能量越高。通常,颗粒在立式辊磨机中破碎所消耗的能量见式(1):

(1)

式中:E——颗粒破碎所消耗的能量,kWh/t;

P——颗粒破碎所消耗的功率,W;

F——颗粒所受加载力,N;

f——颗粒摩擦系数;

r——磨盘半径,mm。

由式(1)可以看出,在煤样A的破碎试验中随着加载力的逐渐增加,破碎能量也将逐渐变大,与试验结论相符;燃煤颗粒的摩擦系数随粒度的增加而增加,因此颗粒粒度随着研磨时间的延长而逐渐减小的同时,摩擦系数也逐渐降低,输入破碎能量也将呈下降趋势,但当研磨时间超过2 min时,每30 s内累积的破碎能量又在逐渐增加,分析认为床层颗粒粒度随研磨时间的增加而变细,颗粒逐渐向研磨环径向分布致使床层变薄;同时可自由移动磨辊随床层变薄而向下移动,磨辊与磨盘接触的研磨面被细颗粒煤粉包裹;受细颗粒床层缓冲作用的影响,研磨能量的作用效率降低;此外细颗粒的抗压强度较粗颗粒大,因此在破碎阶段后期,破碎难度的提高也增加了能量消耗。

煤样B在不同磨盘转速条件下每30 s内破碎能耗随时间的变化关系如图4所示。

图4 不同磨盘转速条件下每30 s内破碎能耗随时间的变化关系

由图4可以看出,与煤样A的变化规律类似,当磨盘转速低于41.6 rpm时,每30 s内的累积破碎能量随时间变化呈现先减小后增加的趋势。磨盘转速越高,颗粒经历的破碎事件越多,磨后煤粉细度相应越大,所以在研磨时间相同时,高转速条件下得到较多细颗粒煤粉,磨辊与煤样间的摩擦系数降低致使破碎能量降低。然而在磨盘转速为50 rpm时,随时间延长破碎能量一直呈上升趋势,且较相同时间下低转速时的破碎能量高。粒度分析表明:当磨盘转速为50 rpm时,煤粉细度参数t10较其他条件高出5%~20%,而-90 mm累积产率也较之高出了3%~10%,细粒物料较高的抗压强度及床层的缓冲作用综合导致了在50 rpm转速条件下有较高的破碎能量输入。

煤样C在不同填充率条件下每30 s内累积破碎能耗随时间的变化关系如图5所示。

图5 不同填充率条件下每30 s内累积破碎能耗随时间的变化关系

由图5可以看出,与此前两种条件下的试验现象类似是:床层颗粒细度及抵抗破碎能力的变化致使破碎能量随时间的延长呈现先减小后增加的趋势。床层厚度也对研磨能耗产生影响,即较高的填充率表明入磨煤样质量高,床层较厚;破碎过程中细颗粒的积聚使破碎能量并不能有效的加载到所有颗粒中,而产生能量缓冲效应;床层越厚,此现象将更加明显。因此相比较另两个试验条件,当填充率为0.2时,破碎能量始终维持在一个较高的水平。

2.2 不同条件下的煤粉细度与研磨能耗关系

为了表征破碎能量和产品细度间的关系,澳大利亚昆士兰大学JK矿物研究中心在矿物落锤试验的基础上,建立了用于表征自磨机/半自磨机破碎过程的数学模型见式(2):

(3)

式中:t10——煤粉细度参数,%;

A、b——矿物冲击破碎参数;

Ecs——物料破碎过程中所消耗的能量,kWh/t。

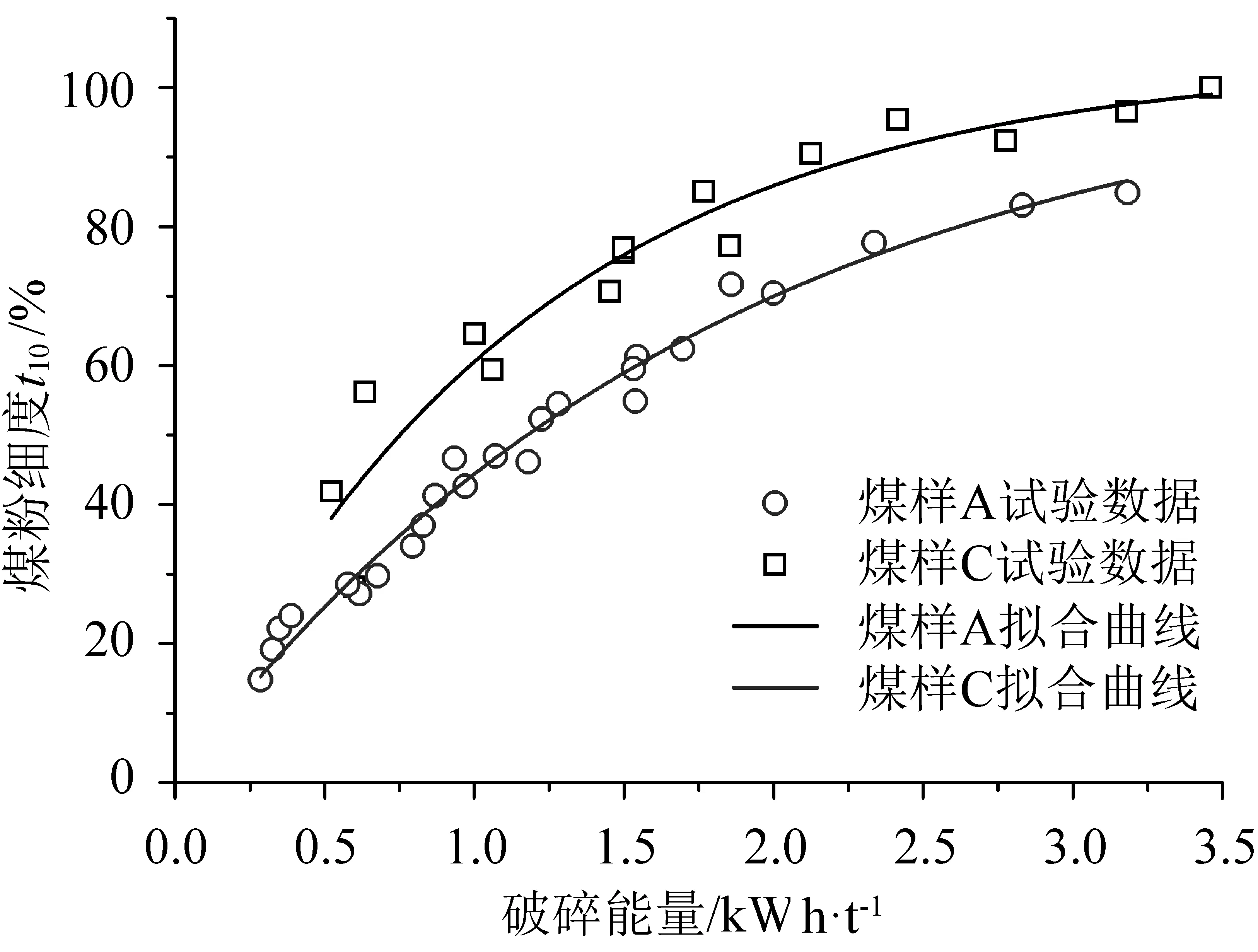

落锤试验装置及自磨机/半自磨机主要依靠冲击作用实现矿物破碎,而中速磨煤机则依靠挤压作用,不同设备之间破碎机理的差异将考验该粒度-能耗模型对中速辊磨机破碎过程的适用性。在分析煤粉细度参数t10和破碎能量关系基础上,借助Matlab软件,分别得到不同加载力和填充率下t10和破碎能量间的试验和拟合曲线如图6所示。试验结果表明,在加载力或填充率改变的试验条件下,该数学模型能够很好的描述煤粉细度t10和破碎能量的关系,且R2大于0.96。

图6 不同破碎条件下t10与破碎能量的试验数据与拟合曲线

不同磨盘转速条件下能量效率随时间的变化关系如图7所示。

图7 不同磨盘转速条件下能量效率随时间的变化关系

由图7可以看出,磨盘转速不同时,煤粉细度与破碎能量的关系较为离散。在t10均为62%的前提下,33.3 rpm和50 rpm时所需的破碎能量分别为1.41 kWht和0.94 kWht;而当破碎能量均为1.50 kWht时,25 rpm和50 rpm下煤粉细度参数t10分别为36.60%和80.38%。对于立式辊磨机而言,磨盘转速的差异代表颗粒所经历破碎事件不同。当破碎时间相同时,颗粒因破碎次数不同导致碎后产品细度差异;而磨盘粒度组成又将影响破碎能量输入。破碎进程中床层粒度和输入能量的连锁变化致使不同磨盘转速条件下煤粉细度—能耗曲线上下波动,经典的能耗数学模型无法有效的描述该破碎过程。

虽然经典破碎模型已能够应用于表征窄粒级物料的粉碎过程,其能否描述多组窄粒级物料的能量—粒度减小过程值得讨论。昆士兰大学Frank Shi开展了多组窄粒级物料破碎试验,并将粒度以与破碎能量相乘的方式纳入破碎模型以表征物料的破碎行为。而图6也显示,在煤粉细度相同的前提下,大颗粒所需能量较小颗粒少,即两者呈负相关关系。基于上述分析,对原有的经典破碎模型进行优化,加入物料粒度参量。改进后的破碎模型见式(3):

(3)

式中:x——初始粒级的几何平均粒度,mm。

考虑到不同磨盘转速下颗粒破碎行为的差异,本次数据处理的对象包含煤样A、煤样B以及煤样C在磨盘转速为41.4 rpm时的试验结果。单位输入能量与颗粒粒度的乘积与煤粉细度t10的关系以及公式(3)对其的拟合结果如图8所示,改进后的破碎模型的数据拟合相关系数为0.92,表明加入粒度参量的改进破碎模型可说明物料粒度对能量—粒度减小过程的影响。

图8 改进型破碎模型对自制辊磨装置试验数据的拟合结果

3 结论

选取国内燃煤电厂普遍使用的MPS型中速磨煤机为研究对象,采用试验模拟研究的方法,选取多组窄粒级物料分别进行变参数、多时间批次的破碎试验,分析颗粒的破碎行为及能耗特性。本文主要研究结论如下:

(1)实验室辊磨系统的破碎试验表明,由于细颗粒较高的抵抗破碎能力及细颗粒床层的缓冲效应,破碎能量随着时间的延长呈先减小后增加的趋势。

(2)经典的煤粉细度t10和破碎能量模型能够很好的描述仅加载力或填充率变化的破碎过程,但由于不同磨盘转速条件下煤粉细度和输入能量关系较为离散,t10和破碎能量曲线波动致使经典破碎模型无法表达该过程。

(3)将颗粒粒度嵌入经典能量—粒度减小模型后,可实现对相同磨盘转速,不同粒度、磨辊加载力和磨盘填充率条件下的描述,拓展了经典破碎模型在表征辊磨机中颗粒破碎过程的应用。

[1] 戴为,牛海峰,马洪顺. 中速磨煤机[M]. 北京:机械工业出版社,1998

[2] Austin LG, Shah J, Wang J. An analysis of ball-and-race milling. Part I. The Hardgrove mill [J]. Powder Technology, 1982(2)

[3] 张夏,黄勇,谢卫宁等. 煤炭性质对E型磨煤机研磨行为的影响研究 [J]. 中国煤炭,2014(6)

[4] Sato K, Meguri N, Shoji K. Breakage of coals in ring-roller mills Part 1. The breakage properties of various coals and simulation model to predict steady-state mill performance [J]. Powder Technology, 1996 (3)[5] Shi FN, Zuo WR. Coal breakage characterisation-Part 1: Breakage testing with the JKFBC [J]. Fuel,2014(1)[6] Shi FN. Coal breakage characterisation- Part 2: Multi-component breakage modelling [J]. Fuel,2014(1)[7] 潘永泰,陈华辉. 煤矸石分级破碎设备所用破碎齿材料的研究与效果评价[J]. 中国煤炭, 2012(4)

[8] Ozer C E. A New Multi-Component Model for the Vertical Spindle Mill [D]. The University of Queensland, 2011

[9] Ozer C.E, Whiten W.J. A multi-component appearance function for the breakage of coal [J]. International Journal of Mineral Processing,2012(3)

[10] 左蔚然. MPS磨煤机运行机理数学建模与优化[D].中国矿业大学,2013

[11] 谢卫宁,何亚群,左蔚然等. 煤的可磨性指数测定精确度分析[J]. 中国煤炭,2012(10)

(责任编辑 王雅琴)

Experimental study on breakage process of raw coal in medium speed mill

Zhou Nianxin, Luo Zhenfu, He Yaqun, Xie Weining, Wang Shuai

(School of Chemical Engineering &Technology, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China)

Based upon structure characteristics and grinding mechanism of MPS medium speed mill, a lab-scale roller-race mill was designed to simulate reducing particle size and energy consumption in closed coal mill. The authors inspected influences on particle breakage behavioral of loading force, millstone rotate speed and filling rate of three narrow fraction coal sample, meanwhile, monitor grinding energy consumption of the mill by using power measurement. The results showed changing rule between grinding energy consumption and time in different experimental conditions. In the rule, the classical fineness of pulverized coal energy consumption mathematical model could describe the experimental process that only changing the loading force or filling rate withR2>0.96 fitting precision, the energy consumption curve of fineness of pulverized coal was fluctuated with different millstone rotate speeds which leads to the model out of commission. According to positive correlation between particle sizes and energy efficiencies of broken particle, the authors implanted particle size into classical breakup model which achieving process representation of energy particle reduction with various particle sizes, loading forces and filling rates under same millstone rotate speed.

medium speed mill, simulation study, grinding process, grinding energy

国家自然科学基金(51274196,51404267)

周念鑫,骆振福,何亚群等. 中速磨煤机内原煤研磨过程的试验研究[J].中国煤炭,2017,43(3):99-103. Zhou Nianxin, Luo Zhenfu, He Yaqun, et.al. Experimental study on breakage process of raw coal inmedium speed mill[J].China Coal,2017,43(3):99-103.

TK223

A

周念鑫(1985-),男,湖南长沙人,博士研究生,主要从事中速磨煤机内颗粒破碎及分级机理方面的研究。