新型充填胶结料的胶凝性能研究

2017-05-12张大伟

张大伟

(山东铁正工程试验检测中心有限公司,济南 250014)

0 导 语

世界范围内资源需求快速增长,矿物资源开采产生的废物以及采空区对环境和安全带来严重危害。为了绿色和安全开采,充填采矿工艺在提高资源回采率、防止大面积地质灾害、确保人工安全等方面的优势愈加突显[1-3]。在矿井充填技术的发展工程中胶结材料是充填采矿技术中最为重要的因素,胶结材料的变化有时会引起采矿方法的变革;胶结剂作为胶结充填材料的主要材料之一,在矿山充填采矿工艺中占有重要地位[4-7]。

由于传统的填充材料消耗大量水泥,极大提高了生产成本,且强度不易达到标准要求。因此,严重制约了填充采矿技术的应用和发展[8-9]。为了获得良好的填充质量,我们应该考虑采用新工艺、新技术,在不降低填充体强度的情况下,降低水泥单耗量或寻求水泥代用品,这也是填充技术的主攻方向[10]。

此次探究的尾矿回填胶结材料,是一种自密实胶凝材料,它是以矿渣、石灰等材料为主要原料,同时添加少量石膏、硫铝酸盐水泥等。通过改变石灰的煅烧温度,石膏、石灰和硫铝酸盐水泥的掺加量,来改变胶结料的性能,主要是强度性能[11]。矿井充填专用胶凝材料的性能研究对矿井充填的发展起着决定性的作用。

1 实 验

1.1 原材料

实验用的原料有矿粉、天然石膏、石灰和硫铝酸盐水泥,其主要化学成分见表1。

表1 原料主要化学成分(%)

1.2 主要仪器

采用德国布鲁克D8Advanced(CuKA,K=0.154 06nm)型X射线衍射仪和日立S-2500扫描电子显微镜,进行物相组分及显微结构的测试。

1.3 试验方法

采用固定灰砂比(1∶6)和质量浓度(70%)的方法,按配料要求将称好的各原料和尾砂、水放入搅拌锅内机械搅拌完后,在70.7mm×70.7mm×70.7mm模具内成型,标准养护到一定龄期后测定强度。

将各龄期的水化试体破型后,用无水乙醇终止水化,分别对水化样进行XRD测试和SEM测试。

2 结果与讨论

2.1 石膏掺量对矿粉胶结料性能影响

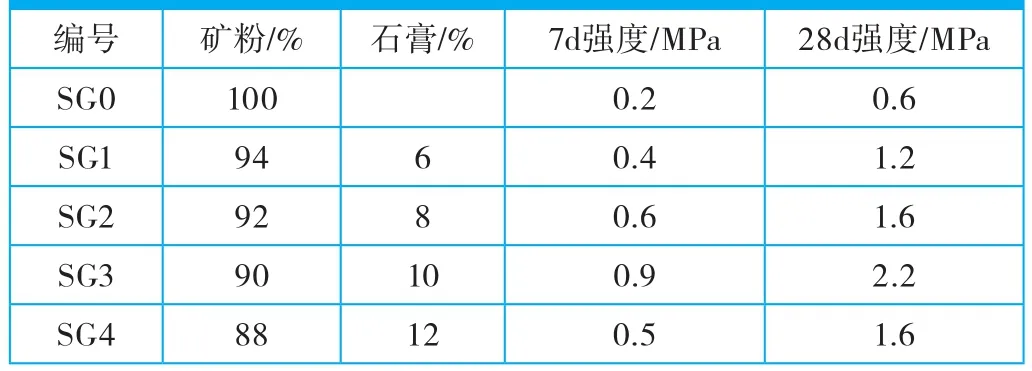

由表2看出,在矿粉中掺入石膏后7d和28d抗压强度与SG0相比均有一定量的提高,并且随着掺量的增加,各龄期的强度先增加后降低。这是因为石膏与矿粉中的少量活性SiO2、Al2O3反应形成水化产物钙矾石及单硫型的硫铝酸盐,该水化产物不断填充孔隙,并相互搭接,促进结构不断地致密,表现为强度不断增强。但是石膏掺量过大,在水溶液中能够快速达到饱和,迅速形成钙矾石,并释放出铝胶,覆盖在表面,使水分子通过产物层的扩散速率降低,水化速率减慢,进而强度降低。石膏最佳掺量为10%。

表2 石膏掺量对试件强度的影响

图1 石膏掺量与试件强度的关系

2.2 石灰掺量对矿粉胶结料性能的影响

在石膏掺量为10%时分别掺加4%、6%、8%、10%的石灰,其余为矿粉时观察石灰的掺加量对矿粉胶结料性能的影响规律。试验的灰砂比和质量浓度不变,试验配比和结果见表3和图2。

表3 石灰掺量对试件强度的影响

图2 石灰掺量与试件强度的关系

从表3看出,在天然石膏掺量为10%时,试件的7d和28d强度都升高,但随着石灰掺量的继续增加,强度下降,这是因为在低掺量时,石灰增加了体系的碱度,加速了矿粉玻璃体的解聚,激发了矿粉的活性,生成更多的水化产物,从而提高体系的强度。体系中的石膏在碱性环境中可以与矿粉中活性组分中Al2O3反应生成钙矾石,在高碱度下,不利于钙矾石的生成。因此,石灰掺加量为8%左右时,是合适的掺加量。

2.3 石灰煅烧温度对矿粉胶结料性能的影响

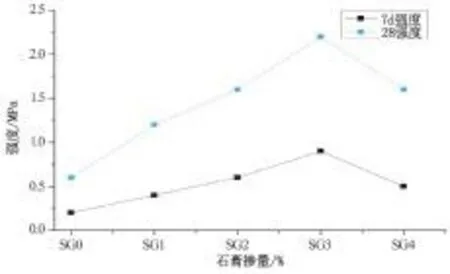

按表3中的配合比,只改变石灰的煅烧温度,研究不同煅烧温度下的石灰对矿粉胶结料性能的影响。本实验设立的三组石灰煅烧温度分别为1 000℃,1 100℃,1 200℃,同时以这三组试验同SH3组做对比,结果见表4和图3。

从图3看出,石灰煅烧温度在1 200℃之前时,煅烧温度升高,胶结料的强度无论是早期还是后期的都要高,但是1 100℃到1 200℃之间强度增加不明显。对1 000℃、1 100℃和1 200℃三种温度下煅烧的石灰进行XRD分析。

表4 石灰煅烧温度对试件强度的影响

图3 石灰煅烧温度与试件强度的关系

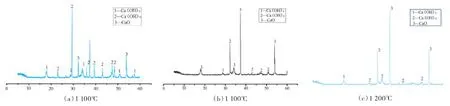

由图4明显看出,在1 100℃和1 200℃下煅烧得到的石灰中CaCO3含量较1 000℃下的明显少,而CaO含量却明显的增的多。1 000℃下煅烧的石灰中有大量未完全分解CaCO3,CaO含量较少,使用时缺乏粘结力,使胶结料的胶结性能下降。而1 200℃下煅烧的石灰中fCaO含量较1 100℃下的要大,但是强度几乎没增加。这时因为1 200℃高温下有一部分石灰过烧,使石灰致密,表面覆盖一层熔融物,这一部分生石灰活性低。总之,CaO的含量高低影响胶结料的胶结性,进而影响到其强度。所以,最佳石灰煅烧温度是1 100℃。

张仲平想了想,道:“好吧。拿着,这是我替左达准备的拍卖推荐函和借条,让他在上面签字画押就行了。”他顺势在徐艺胸前擂了两拳,让他注意点儿。

图4 不同煅烧温度下石灰的XRD图谱

2.4 硫铝酸盐水泥掺加量的不同对强度的影响

在石膏掺量为10%、石灰掺量为8%时,本实验以硫铝酸水泥代替部分矿粉的掺加量为变量,设立三组实验硫铝酸水泥的掺加量分别9%、11%、13%、15%。检测基强度,实验结果见表5和图5。

表5 硫铝酸盐水泥掺量对试件强度的影响

图5 硫铝酸盐水泥掺量与试件强度的关系

从表5和图5得出,用硫铝酸水泥替代部分矿粉的掺加量在13%之前,掺加量越大,强度越大。反之,越小。在胶结料的早期强度上表现在更为明显。早期主要是硫铝酸盐水泥水化生成大量的铝胶,钙矾石和C-S-H凝胶充填于孔隙之中使强度增加明显;后期主要是矿渣粉在Ca(OH)2激发下发生二次水化反应,而矿粉含量越少对于后期强度的增长影响越大。

2.5 XRD分析

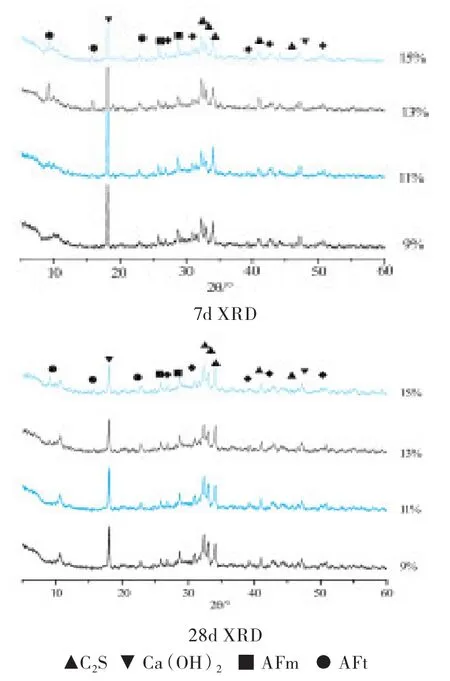

将矿粉、石膏、石灰、硫铝酸盐水泥按F1、F2、F3、F4中的比例制成净浆,观察净浆试块7d和28d的水化状况,见图6。

图6 水化产物的XRD

在7d龄期时,掺量为13%时,产生的Ca(OH)2较少,并且产生的AFt也较多,这可能是铝胶消耗了Ca(OH)2生成了钙矾石造成的。掺量为15%时,快速形成大量的钙矾石,覆盖在表面阻止内部铝胶与石膏的进一步反应,水化速率减慢,并且由于钙矾石的形成速率较大,排列较差,存在的缺陷较多,造成钙矾石的结晶度较低,稳定性较低,在SO4离子浓度不足的情况下转化为单硫型的水化硫铝酸钙,使强度有所下降。

在28d龄期时,Ca(OH)2衍射峰有明显的减弱,并且掺量为9%和11%时,钙矾石的量明显增加,主要是由于在Ca(OH)2激发下,矿渣中玻璃体破碎,释放出大量的活性Al2O3和SiO2,发生二次水化反应生产钙矾石和C-S-H凝胶增加后期强度。掺量为9%和11%的胶结料中矿粉含量高,消耗的Ca(OH)2多,后期强度增加的也相对较多。硫铝酸盐水泥的掺入后期都有AFm生产,是由于矿粉中的活性Al2O3二次反应生成大量的钙矾石,但在SO4离子浓度不足的情况下有一部分转化为单硫型的水化硫铝酸钙,所以水化28d时结构中都存在一定量的单硫型水化硫铝酸盐。

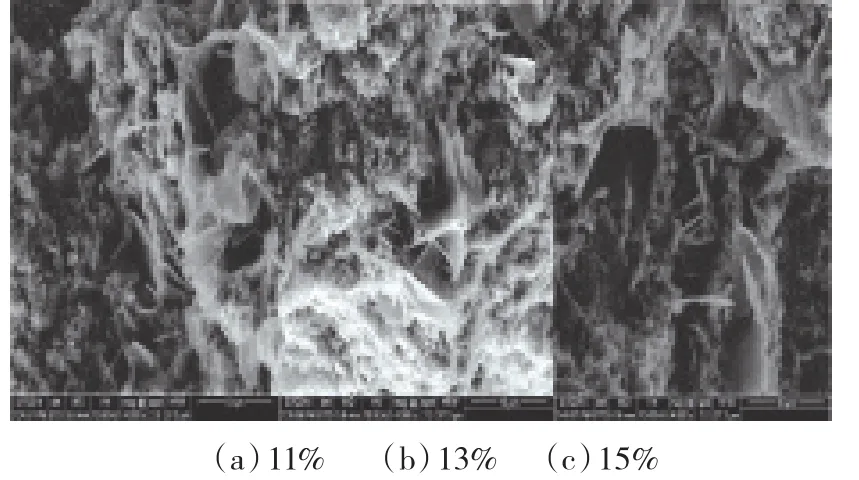

2.6 SEM分析

将矿粉、石膏、石灰、硫铝酸盐水泥按F1、F2、F3、F4中的比例制成净浆,观察净浆试块7d和28d的水化状况。

从图7的7d水化产物的SEM看出,掺量为13%的试块致密,11%的水泥石的致密性次之,15%的水泥石的致密性最差;掺量为11%的水泥水化后,水泥石中有大量六方板状的Ca(OH)2,而Ca(OH)2的强度远低于凝胶的强度高,还有大量针状钙矾石穿插在水泥石的孔中,大量的孔导致其强度较低;掺量为15%的水泥水化后,产生少量针状钙矾石穿插在水泥石的孔中,还可以看到少量裂纹,凝胶结构也比较疏松,这些都是导致其强度较低;掺量为13%的水泥水化后,凝胶结构比较紧密,且水化产生的Ca(OH)2,很好地被凝胶包裹,且其孔也比较少,这从微观上解释了掺量为13%的水泥强度比较高的原因。

从图8 28d水化产物的SEM可以看出,掺入硫铝酸盐水泥,其矿粉胶结料的水化产物形貌基本相同,即生成大量凝胶和针状AFt,及少量片状的AFm。掺量为13%时,产生的凝胶量较11%、15%时的多,产生的AFt较11%、15%时的少,且掺量为13%时凝胶与AFt和AFm包裹较好,水泥石结构也更加致密,这也从微观解释了硫铝酸盐水泥掺量为13%时其强度较高的原因。

图7 7d水化产物的SEM

图8 28d水化产物的SEM

3 结 论

(1)单掺天然石膏可提高矿粉胶结料的胶凝性。加入石灰后,矿粉胶结料的活性将得到进一步的激发,体系的胶凝性得到明显的提高,石灰最佳煅烧温度是1 100℃。再掺入硫铝酸盐水泥,体系的早期强度显著提高。当天然石膏7%、生石灰(1 100℃下煅烧)8%、硫铝酸盐水泥13%时,矿粉胶结料的7d和28d抗压强度分别为4.2MPa、7.4MPa。

(2)在天然石膏、石灰、硫铝酸盐水泥的共同作用下,矿粉的火山灰反应得到加速,形成的主要水化产物为钙矾石、水化硅酸钙、单硫型水化硫铝酸盐以及氢氧化钙。水化产物之间相互穿插搭接紧紧的作用在一起,形成致密坚硬的固体,表现出较高的胶凝性能。

参考文献:

[1]Jia-sheng Chen,Bin Zhao,Xin-min Wang,Qin-li Zhang,and Li Wang. Cemented backfilling performance of yellow phosphorus slag[J].International Journal of Minerals,Metallurgy and Materials,2012,17(1).

[2]付毅,王劼. 新一代矿山充填胶凝材料[J].有色金属,2012,64(1):1.

[3]赵传卿,胡乃联.充填胶凝材料的发展与应用[J].采矿工程,2008,29(1):1-5.

[4]胡华,孙恒虎. 矿山充填工艺技术的发展及似膏体充填新技术[J].中国矿业,2001(10).

[5]zha Jian-feng,GUO Guang-li,FENG Wen-kai,WANG Qiang.Mining subsidence control by solid backfilling under buildings[J].transationgs nonferrous metais society of china. 21(2011) :670-674.

[6]Bayram Ercikdi,Ferdi Cihangir,Ayhan Kesimal,Haci Deveci,ibrahim Alp. Utilization of industrial waste products as pozzolanic material in cemented paste backfill of high sulphide mill tail lings[J].Journal of Hazardous Materials,2009,168(15):856-848.

[7]杨萍,赵维霞,秦志桂,赵康.大掺量矿渣胶凝材料研究[J].新型建筑材料,2011(4):60-73.

[8]LUO Zhenmin,DENG Jun,WEN Hu,CHENG Fangming,YANG Yongbin. Experimental Study and Property Analysis of SealfillingHydrogel Material for Hermetic Wall in Coal Mine[J]. Journal of Wuhan University of Technology-Mater.2010.

[9]周加启,李钱坤.推广综采充填技术 实现矿井绿色开采[J].山东煤炭科技,2001(1):85.

[10]王新民,肖卫国,张钦礼.深井矿山充填理论与技术[J].中南大学出版社,2005,4(1):100-186.

[11]裴启涛,陈建宏,王子哲,程运材.交接充填技术在矿山的应用[M].矿业报,2008,469(5):92-95.