硬质合金刀具几何角度对高速铣削钛合金TC4切屑形态的影响

2017-05-11冯明军

冯明军

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

硬质合金刀具几何角度对高速铣削钛合金TC4切屑形态的影响

冯明军

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

为探讨高速铣削中刀具的几何角度对切屑形态的影响,采用不同的几何角度,进行钛合金TC4的高速铣削,以获得更好的加工表面质量。采用AdvantEdge 有限元分析软件,建立高速铣削钛合金TC4的有限元模型,在给定的切削条件下,针对不同的刀具前角和螺旋角,对钛合金TC4切削过程中的切屑形态进行仿真,分析刀具角度与切屑温度及形态的关系。并以相同的刀具几何角度和铣削参数进行了加工实验。结果表明:高速铣削条件下,切屑的温度高于工件和刀具的温度,切削热通过切屑散发,有利于切削;适当增加前角,切屑形态规则且均匀,表面质量较好。螺旋角在一定范围内增大,使切屑形态不规则,对加工产生不利影响。模拟与铣削实验的切屑形态具有相似性,可以为后续分析切屑的形态及形成过程提供依据。

高速铣削;铣削温度;切屑形态;刀具几何角度;有限元分析

0 引 言

钛合金TC4具有密度小,耐热性好,强度高等特点,在航空、航天领域有广泛的应用。钛合金属于难加工材料,切削过程中 刀具磨损快,材料去除率较低[1-2]。高速铣削在钛合金加工中的应用,极大地提高了加工效率和表面质量。钛合金导热系数低,在高速铣削过程中,产生切削抗力和大量的切削热及多种物理、化学现象,使刀具磨损加剧,其本质原因是切屑变形过程[3]。研究切屑的变形过程、切屑的形态,有助于理解和分析高速铣削中刀具磨损规律,其中刀具参数对切屑的形成过程有很大影响,通过大量的切削实验来获得切屑形态,是非常费时、费力的。有限元分析技术的应用,使得对于切屑的形成过程的研究取得了极大的进展,并且减少了实验验证及试切的次数。笔者利用第三波公司的Advantedge Fem 有限元分析软件,研究高速铣削钛合金TC4时,不同的刀具几何角度,对切屑形态的影响,探究适合高速铣削TC4的合理的刀具几何参数。

1 刀具参数与铣削条件

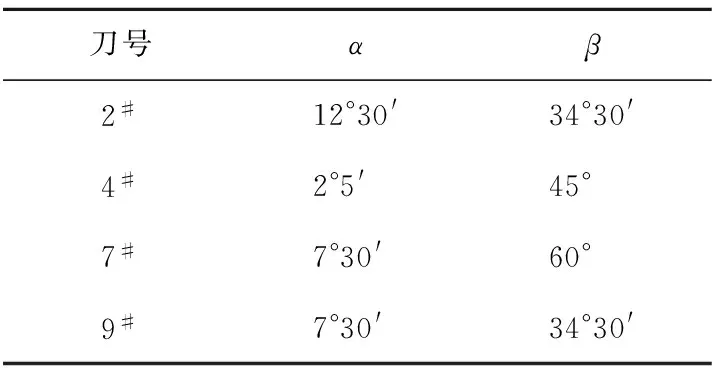

刀具材料YG8,实验材料钛合金TC4(Ti6Al4V)。刀具类型为整体硬质合金立铣刀,刀具直径φ10 mm,刀具后角为15°,刀具长度60 mm,刀具切削部分长度为30 mm,实验中,主要考虑刀具前角α和螺旋角β的变化对加工产生的影响,刀具几何角度如表1所示。

表1 实验刀具几何角度Table 1 Experimental tool geometry angle

根据现有条件和实验要求,选取切削实验的加工参数为:主轴转速2 800 r/min,铣削深度1 mm,铣削宽度2 mm,进给量300 mm/min。

2 三维铣削过程的建模

钛合金TC4在高速切削属于非线性、大应变、高应变率变形,采用Advantedge 软件,具有良好的非线性有限元计算能力,并采用自适应技术,能根据加工过程中发生变形大小,自动划分的网格疏密,变形大则网格密,提高了仿真的精度[4]。

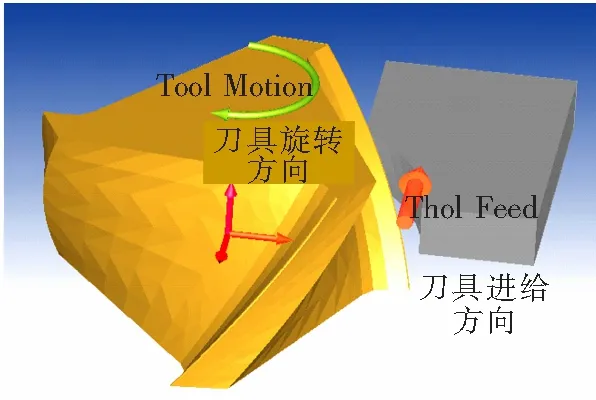

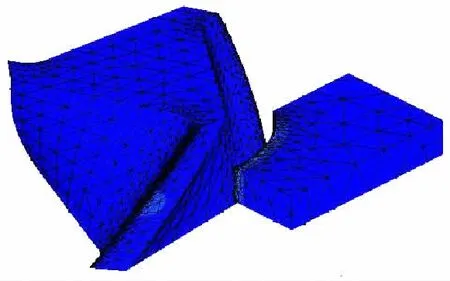

大多数的有限元仿真分析用的模型是二维模型,三维模型用的较少,原因是三维模型的建立增大了仿真的难度、考虑的因素也增加。刀具的螺旋角,在二维仿真过程中是不能输入的,必须采用三维铣削有限元模型进行仿真。根据工件和加工参数及表1中的刀具几何角度,建立刀具和工件的有限元分析模型。2#刀的实验刀具和工件的三维铣削有限元模型,如图1所示。

仿真软件中所用工件尺寸是选取实际加工工件的一个微元,微元的尺寸为:长4 mm,宽3 mm,高1.5 mm,工件的底部在x,y和z方向是固定的。工件和刀具之间的相对运动是由刀具以给定速度转动,工件沿着水平方向的运动实现的,刀具旋转及进给方向如图1,铣削方式为顺铣。由于钛合金TC4在高速铣削中,产生比较大的应变,目前,比较公认的材料的本构模型是J-C模型,因此文中也采用J-C模型[5]。

a

b

3 切屑形成的有限元模拟

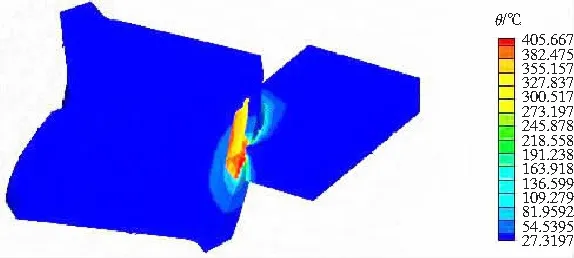

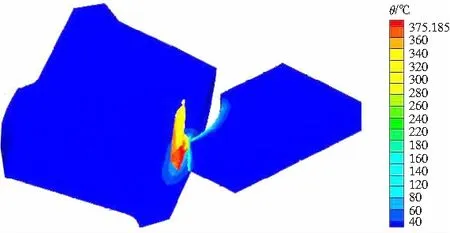

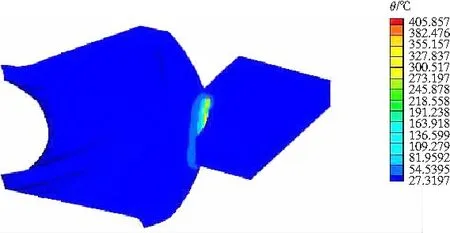

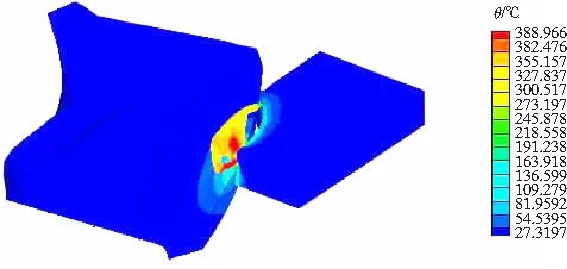

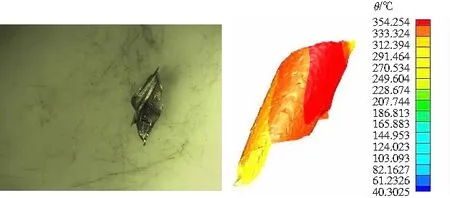

将工件、刀具及切削参数等输入到软件后,通过Advantedge fem的递交求解功能,在模拟结果分析软件Tecplot中,可以看到切屑形成的动态过程、切屑形态、铣削力及温度分布等情况。对表1所列刀具几何角度进行三维铣削仿真,结果如图2所示。

a α=12°30′,β=34°30

b α=2°5′,β=45°

c α=7°30′,β=60°

d α=7°30′,β=34°30′

为了分析方便,不同的温度用不同的颜色表示。铣削过程中的温度值由低到高的变化,对应颜色的变化。从图2中可以看出,2#刀具切屑的温度最高为409.796 ℃,依次为7#406.867 ℃,4#375.185 ℃,9#366.966 ℃。四把刀具中,2#刀具前角最大,为12°30′,切屑上的温度最高,原因是前角增加,刀具变得锋利,摩擦生热减少,铣削温度降低,此时刀具和工件上的温度最低[6]。四种刀具几何角度获得的铣削温度分布情况为:切屑的温度高于工件及刀具的温度,说明高速铣削过程中,切屑带走了大部分热量,这与高速铣削的特点相符。

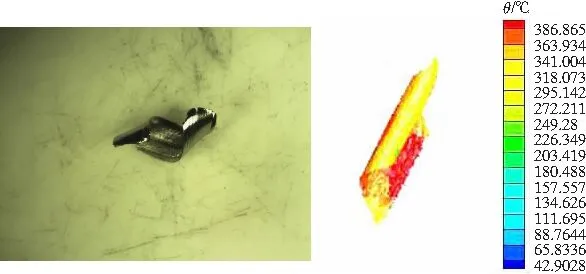

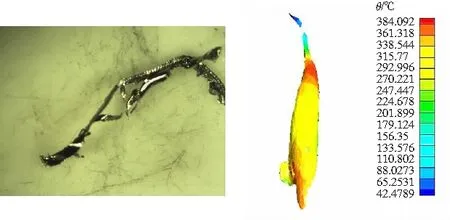

4 铣削实验与模拟对比

所用加工设备为汉川立式加工中心型号为XH716E,测力仪型号为kistler9257b。铣削实验获得的切屑与仿真的切屑形态对比如图3所示。图3中第一幅均为切削形态的7倍放大图,最后一幅均为仿真图。

a 2#刀

b 4#刀

c 7#刀

d 9#刀

从图3可以看出,2#刀具的前角最大,前角增大是有利于切削的,所产生的切屑形态均匀、细小,说明排屑顺畅,切削过程平稳,切削表面的切削纹理均匀。4#刀具的前角较小,刃口不锋利,所产生的切屑形态不规则,主要原因是塑性成形中产生挤压、撕裂的现象,切削表面也易形成不一致的纹理。7#刀具的螺旋角过大,所产生的部分切屑存在撕裂的现象,主要的原因是切屑被挤压,缠绕连接,造成排屑不顺利,形成的加工表面会出现微小凹坑,由此可以看出,螺旋角不宜超过60°。9#刀具较7#刀具螺旋角减小,所产生的切屑形态呈规则的螺丝形,切屑形状相对规则,说明排屑顺畅,切削表面质量变好。

5 结 论

(1)切屑的温度高于工件和刀具的温度,说明切削过程中,高速铣削产生的切削热通过切屑散发掉,工件和刀具的温度较低,符合高速切削的特点。

(2)通过分析切屑的形态与切削温度分布之间的关系,可以看出,2#刀具是最优的。前角在2°~15°范围内变化,增大前角,切屑规则且均匀,切屑上的温度高,工件和刀具上的温度较低,切削表面纹理均匀;螺旋角在30°~60°的范围内变化,增大螺旋角,可以获得斜刃切削的效果,使实际前角加大,大的螺旋角有利于切削,但是过大,切屑形态不规则,主要是排屑不畅引起切屑与刀具不能快速分离,对加工产生不利影响。

(3)通过Advantedge有限元软件对硬质合金刀具高速铣削钛合金的切屑形成过程,仿真模拟结果与实验得到的切屑形态相似,能基本模拟加工时的切屑形态。有利于后续进一步研究切屑的形成机理。

[1] Wang Xuehui,Zhou Ping,Liu Yawen,et al.Physical simulation of the cutting process induced by tool geometric angle and cutting parameters[J].Advanced Materials Research,2012,31(4): 715-718.

[2] 孙玉晶.钛合金铣削加工过程参量建模及刀具磨损状态预测[D].济南: 山东大学,2014

[3] 何 宁.高速加工理论与应用[M].北京: 科学技术出版社,2010:13-15.

[4] Li Rui,Albert J.Finite element modeling of 3D turning of titanium [J].Int J Adv Manuf Technol,2006,29(2): 253-261.

[5] Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C]// Proceedings of the 7th International Symposium on Ballistics,1983: 541-547.

[6] 王洪祥,徐 涛,杨 嘉.航空钛合金铣削过程有限元数值模拟[ J].机械传动,2012,36(2): 33- 36.

(编辑 晁晓筠 校对 李德根)

Study on effect of geometrical angle of cemented carbide tool on chip formation in high speed milling titanium alloy TC4

FengMingjun

(School of Mechanical Engineering,Heilongjiang University of Science & Technology,Harbin 150022,China)

This paper is focused on an investigation into the influence of the geometrical angle of the tool in the high speed milling on the chip morphology.The investigation is achieved by performing the high speed milling of the titanium alloy TC4 using the combination of simulation and experiment and using the different geometrical angle of the cemented carbide tool; and examining the chip morphology to obtain better processing surface quality.The investigation also involves developing the finite element model of high speed milling titanium alloy TC4 using the AdvantEdge finite element analysis software; given the cutting conditions,simulating the chip formation of titanium alloy TC4 for different relief angle and helix angle of the tool and thereby analyzing the relationship among the tool angle,milling temperature,and chip morphology; and ultimately performing machining experiment using the same tool geometric angle and milling parameters.The results demonstrate that,given the condition of high speed milling,the chip has a higher temperature than the workpiece and the cutting tool and enables the cutting heat dissipation,aiding cutting process; an appropriate increase in the rake angle gives a regular and uniform chip formation and a better surface quality; an increase in the helix angle in a certain range tends to leave the chip shape irregular,adversely affecting the process; and there occurs a similarity between the chip formation gained from the simulation and that of the milling experiment.The study may provide a basis for the analysis of the chip formation and forming process.

high speed milling; milling temperature; chip formation; tool geometry angle; finite element analysis

2017-01-20

黑龙江省自然科学基金项目(E201328;QC2012C029);黑龙江省教育厅科学技术研究项目(12541691)

冯明军(1974-),男,黑龙江省富锦人,高级工程师,研究方向:高速铣削加工,E-mail:mingjunfeng@126.com。

10.3969/j.issn.2095-7262.2017.02.014

TG506

2095-7262(2017)02-0165-03

A