某型飞机高强度钢平尾转轴零件氢脆危害性分析与预防措施

2017-05-10万里鹏

齐 磊,万里鹏,赵 影

(中国航空工业洪都,江西 南昌330024)

某型飞机高强度钢平尾转轴零件氢脆危害性分析与预防措施

齐 磊,万里鹏,赵 影

(中国航空工业洪都,江西 南昌330024)

某型飞机高强度钢平尾转轴零件在磁粉检测时,发现部分表面区域因氢脆导致密集分布的裂纹缺陷,本文结合平尾转轴零件制造工艺过程及失效分析结果,通过研究氢脆机理,采取试验验证的方式找出氢脆规律,并开展预防性研究。

高强度钢;平尾转轴;氢脆;裂纹缺陷

0 引言

平尾转轴零件是连接某型飞机平尾与机身的主要受力件和关键件,其加工过程难度大、质量难以控制,特别是其疲劳耐久性、可靠性将直接影响飞行安全,在对该零件进行磁粉检测时发现,部分表面区域存在密集分布的裂纹缺陷显示,经对制造工艺过程清查及失效分析,找出造成平尾转轴零件裂纹的主要原因是由于在内部应力作用下导致的氢脆开裂引起,本文通过对氢脆机理的研究及试验验证等论述了氢脆产生的过程及危害性,并提出了预防的方法与措施。

1 平尾转轴零件制造工艺过程及失效分析

1.1 平尾转轴零件特殊工艺

平尾转轴零件见图1。

该平尾转轴零件选用30CrMnSiNi2A高强度钢,热处理要求σb为1665±100MPa,为提高平尾转轴零件表面质量及防腐效果,对零件表面采用了电镀工艺,依据HB 5033-1977《镀层和化学覆盖层的选择原则与厚度系列》规定,钢制零件表面镀硬铬厚度在1μm~80μm范围内均能满足不同润滑及摩擦条件下的使用要求,故选择电镀镀层厚度为40μm。

1.2 平尾转轴零件制造工艺过程

平尾转轴零件采用常规工艺方法,其主要过程为自由锻件机械粗加工、淬火+回火、机械精加工、磨削、消除应力回火、电镀、除氢、消除应力回火,相关热处理要求按HB/Z 136-88《航空结构钢热处理工艺》执行,电镀工艺按HB/Z 5072-1992《电镀铬工艺》执行。

1.3 失效分析

某权威机构针对发生裂纹的平尾转轴零件进行了外观检查、磁力探伤,并对裂纹及断口形貌进行了宏微观观察,同时,还进行了残余应力、组织、硬度、化学成分、力学性能等检测,发现平尾转轴零件裂纹的性质为脆性开裂,裂纹产生于最后一道去应力回火工序之前,磁探裂纹缺陷显示见图2,1000倍、1600倍电子显微观察表面裂纹形貌,呈现交互连成的网状裂纹见图3,平尾转轴零件脆性开裂主要与非正常磨削及未及时去应力回火有关;平尾轴开裂部位未见冶金、组织缺陷,其力学性能、化学成分符合技术条件要求。

根据失效分析结果,导致脆性开裂的主要原因是电镀及除氢过程中溶入金属的氢没能及时释放出来,在非正常磨削产生的内应力作用下导致氢脆开裂[1]。

2 氢脆的机理及危害性

2.1 氢脆的机理

氢脆是指在金属凝固的过程中,溶入其中的氢没能及时释放出来,向金属中缺陷附近扩散,到室温时原子氢在缺陷处结合成分子氢并不断聚集,从而在巨大的应力作用下,使金属发生裂纹,裂纹断口形貌见图4,氢脆通常表现为应力作用下的延迟开裂。

金属中的原子是按一定的规则周期性排列起来的,称为晶格,原子氢一般处于金属原子之间的间隙中,晶格发生原子错排的局部地方称为位错,氢原子易于聚集在位错附近。金属材料受外力作用时,材料内部的应力分布是不均匀的,在材料外形迅速过渡区域或在材料内部缺陷和微裂纹处会发生应力集中。在应力梯度作用下氢原子在晶格内扩散或跟随位错运动向应力集中区域,由于氢和金属原子之间的交互作用使金属原子间的结合力变弱,这样在氢聚集区会萌生出裂纹并扩展,导致了氢脆断裂[2]。

高强度钢与氢有较大的亲和力,过饱和氢与金属原子易结合生成氢化物,或在外力作用下应力集中区域聚集的高浓度氢与金属原子结合生成氢化物。氢化物是一种脆性组织,在外力作用下往往成为断裂源,从而导致脆性断裂。

2.2 氢脆的危害性

氢聚集会通过三种方式导致高强度钢基体损坏,一是高强度钢表面吸氢,导致高强度钢基体损坏;二是氢在应力作用下,分散到应力集中区域构成氢化物,微裂纹在应力作用下分散贯通,导致氢脆开裂;三是假如氢的分散速度较慢,氢化物主要集中在高强度钢表面,则外表面氢化物会发生脱落致使腐蚀加速。无论通过何种方式,均会大幅降低基体耐疲劳性和可靠性,造成安全隐患,严重时将导致飞行等级事故。

3 试验验证

3.1 试验方案

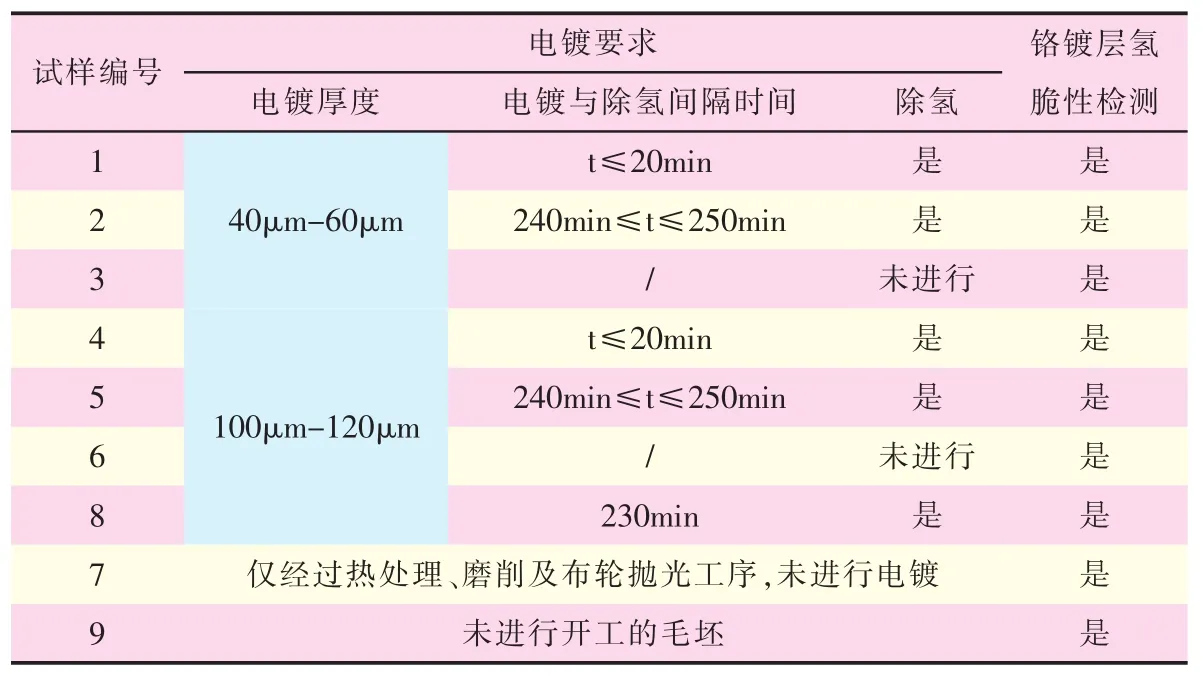

为验证30CrMnSiNi2A高强度钢电镀镀层厚度、除氢、电镀、除氢间隔时间分别与发生氢脆之间的关系,特制作了9根试样(直径为Φ5mm钢棒)进行电镀硬铬氢含量测试及氢脆性检测试验。

除9#试样外,其余8根试样均按照平尾转轴零件制造工艺过程经过了热处理、磨削及布轮抛光工序,其中1#、2#、3#试样电镀厚度为40μm~60μm,1#试样电镀与除氢时间间隔不大于20min,2#试样电镀与除氢时间间隔在240min~250min之间,3#试样未进行除氢;4#、5#、6#、8#试样电镀厚度为100μm~120μm,4#试样电镀与除氢时间间隔不大于20min,5#试样电镀与除氢时间间隔在240min~250min之间,6#试样未进行除氢,8#试样电镀与除氢时间间隔230min;7#试样不进行电镀;9#试样为未进行加工的自由锻件毛坯。30CrMnSiNi2A高强度钢电镀硬铬氢含量测试试验试样情况见图5,测试试验工况见表1。

3.2 试验结果

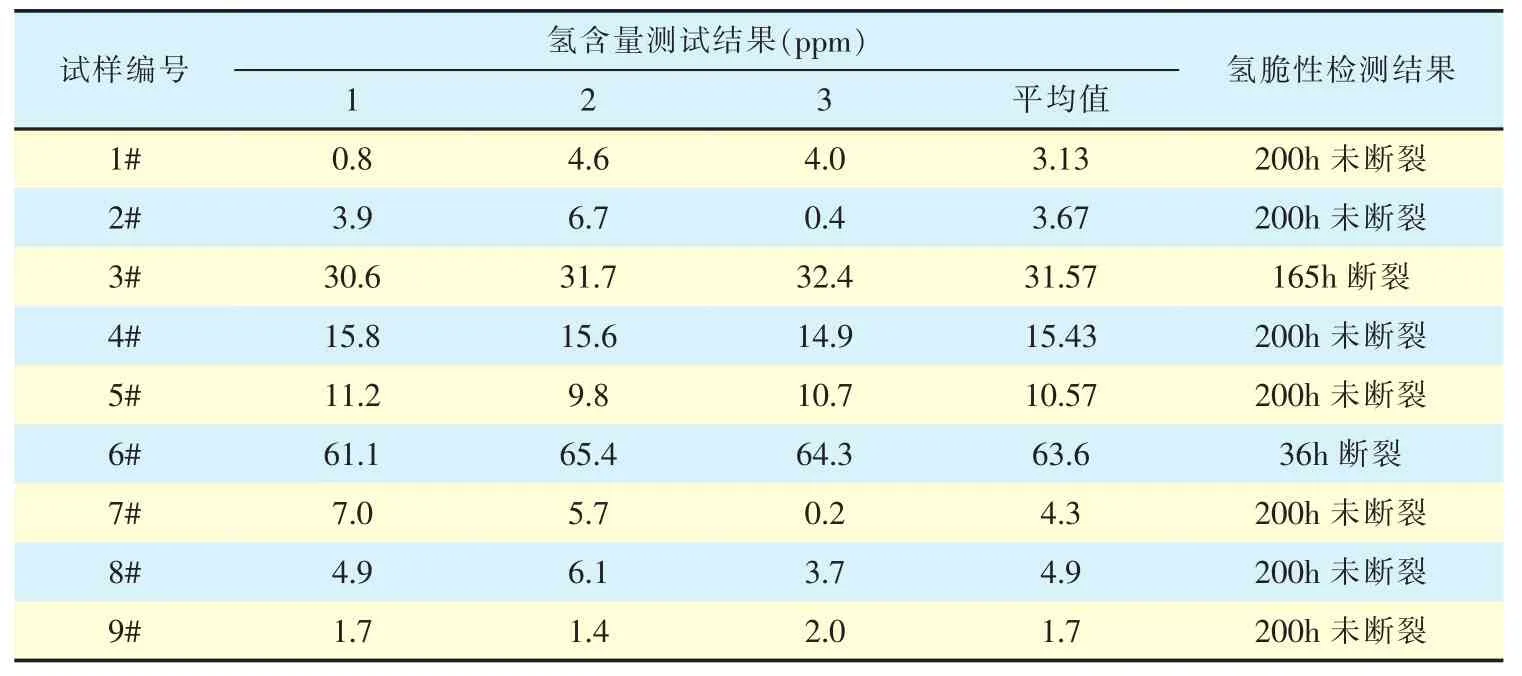

9根试样按试验策划完成机械加工、热处理、电镀、除氢工艺后,对每根试样进行氢脆性检测试验,并在每根试样上制取3个小试样对氢含量进行测试,1#~9#试样氢含量测试及氢脆性检测结果测试结果见表2。

表1 30CrMnSiNi2A高强度钢电镀硬铬氢含量测试试验工况

表2 1#~9#试样氢含量测试及氢脆性检测结果

3.3 结果分析

对氢脆相关标准和文献进行查档,均未有说明氢含量水平达到多少浓度时会导致氢致延迟开裂,但当发生氢延迟开裂时,一定会发现氢元素的存在。

从氢含量测试及氢脆性检测工艺试验结果来看,虽然氢含量测试结果离散性较大,但是从定性角度来看可以得出如下规律:

1)电镀后不除氢的试样氢含量水平与电镀后正常除氢的试样相比,氢含量水平呈几何数量级数水平上升,未进行除氢的3#、6#试样氢含量分别高达31.57、63.6ppm;除氢的1#、2#、4#、5#、8#试样氢含量分别为3.13、3.67、15.43、10.57、4.9ppm;仅经过热处理、磨削及布轮抛光工序,未进行电镀的7#试样氢含量为4.3ppm;未进行加工的自由锻件毛坯氢含量为1.7ppm。

2)对9根试样,按HB5067.1-2005《镀覆工艺氢脆试验第1部分:机械方法》加载200h,其中电镀后未进行除氢的3#、6#试样均发生断裂,不能通过镀铬层氢脆性检测,而经过除氢的及未进行电镀的其它试样均能通过镀铬层氢脆性检测。

3)电镀镀层越厚,氢含量普遍较高,印证了表面镀层在一定程度上会起到氢扩散屏障作用,将阻碍氢向高强度钢零件外部扩散。

4)电镀后除氢间隔时间对氢含量无直接影响,也可能是试样样本量不足,未能找到相关规律,但按照HB/Z 5072-1992《电镀铬工艺》,抗拉强度σb大于1240MPa的金属电镀后除氢间隔时间应不大于4h,可判断电镀后除氢间隔时间越大,除氢效果越不佳。

4 预防措施

根据氢脆机理,氢脆过程本身不可逆,也就是说,氢脆只可预防不可纠正,可通过降低高强度钢氢含量和降低高强度钢内部残余应力两种方式来预防。

4.1 减少高强度钢中渗氢数量

尽量减少高强度钢制零件的酸洗,因为酸洗可加剧氢脆。在除锈和氧化皮时,尽量采用喷砂喷瓦的方法。一定要进行酸洗时,若洛氏硬度等于或大于HRC32的高强度钢制零件,必须在制定酸洗工艺时确保零件在酸中浸泡的时间最长不超过10min,且尽量降低酸液的浓度;在除油时,采用清洗剂或溶剂除油等化学除油方式,渗氢量较少,若采用电化学除油,先阴极后阳极,高强度钢制零件不允许用阴极电解除油;在热处理时,严格控制甲醇和丙烷的滴注量;在电镀时,碱性镀液或高电流效率的镀液渗氢量较少[3]。

4.2 采用低氢扩散性和低氢溶解度的镀涂层

在电镀铬(Cr)、锌(Zn)、镉(Cd)、镍(Ni)、锡(Sn)、铅(Pb)时,渗入高强度钢制零件的氢容易残留下来,而铜(Cu)、钼(Mo)、铝(Al)、银(Ag)、金(Au)、钨(W)等金属镀层具有低氢扩散性和低氢溶解度,渗氢较少[4]。在满足产品技术条件要求的情况下,可采用不会造成渗氢的涂层,如机械镀铜或无铬锌铝涂层,不会发生氢脆,耐腐蚀性高,附着力好,且比电镀环保。

4.3 镀前去应力和镀后去氢以消除氢脆隐患

若零件经淬火、焊接、粗暴磨削等工序后内部残余应力较大,镀前、镀后均应进行回火处理,回火应力实际上可以减少零件内的缺陷数量,从而减轻发生氢脆的隐患[5]。在电镀过程中渗氢较多的高强度钢零件原则上应尽快除氢,因为镀层中的氢和基体表层中的氢在向基体内部扩散,其数量随时间的延长而增加。

4.4 控制镀层厚度

由于镀层覆盖在高强度钢制零件表面,在一定程度上会起到氢扩散屏障作用,可阻碍氢向高强度钢零件外扩散。当镀层厚度超过2.5μm时,氢从高强度钢零件中扩散出去就非常困难了。因此硬度小于32HRC的高强度钢零件,镀层厚度应控制在12μm以下;硬度大于等于32HRC的高强度钢零件,镀层厚度应控制在8μm以下,因此要求在零件设计时,必须考虑高强度钢的氢脆风险,合理选用镀层种类和镀层厚度。

5 结语

平尾转轴零件作为某型飞机平尾与机身的主要受力件和关键件,其氢脆开裂将直接影响飞行安全,通过对平尾转轴零件工艺过程与失效分析及对氢脆机理与危害性进行试验验证,探讨了氢脆产生过程,并提出了相应预防措施,可有效降低氢脆发生概率,以避免应氢脆断裂导致飞行等级事故。

[1]孔焕平,刘德林.平尾轴裂纹失效分析.中航工业集团公司失效分析中心.2014,7.

[2]刘白.30CrMnSiA高强度钢氢脆断裂机理研究.机械工程材料,2001,25(9).

[3]余志刚,党恩,严富学.氢脆对低合金高强度钢冲击韧性的影响.第九次全国热处理大会论文集. 2007,9.

[4]潘川,楮武扬,李正邦,等.氢和氢致马氏体导致不锈钢氢脆的定量研究[J].中国科学(E辑), 2002,32(3).

[5]FraetegraPhyinFailureAnalysis.1978,P41.

>>>作者简介

齐磊,男,1979年12月出生,2015年毕业于北京航空航天大学,硕士,高级工程师,现从事质量管理工作。

摘 要:某型飞行模拟器在进行驾驶员操纵装置静态特性测试过程中,发现其纵向、横向的杆力——杆位移曲线呈非线性变化,与理论的线性梯度曲线不符。本文通过LMS Virtual.Lab软件对相关对象进行了仿真分析,找到了出现非线性问题的原因,提出了可行性的解决方案,并对其方案进行了仿真验证。

关键词:飞行模拟器;仿真;非线性;

Hazard Analysis and Prevention Measures for Hydrogen Embrittlement of High-Strength Steel Horizontal Stabilizer Shaft in Certain Aircraft

Qi Lei,Wan Lipeng,Zhao Ying

(AVIC-HONGDU,Nanchang,Jiangxi,330024)

Close distributed cracks caused by hydrogen embrittlement are found on some surfaces during the magnetic particle testing for high-strength steel horizontal shaft of certain aircraft.By combining the manufacturing process and failure analysis result of horizontal stabilizer shafts,this thesis analyzes the embrittlement mechanism and applies test verification method to find out the regularity of hydrogen embrittlement and to carry out research on prevention measures as well.

High strength steel;Horizontal tail shaft parts;Hydrogen embrittlement;Embrittlement crack

2017-01-19)