国产52合金异种金属焊接材料在高温水中的应力腐蚀裂纹扩展行为

2017-05-09但体纯朱若琳张志明高路杨王俭秋

但体纯,朱若琳,张志明,陈 琼,高路杨,桂 春,王俭秋

(1. 中核集团核动力运行研究所,武汉 430223; 2. 中国科学院金属研究所,沈阳 110016)

国产52合金异种金属焊接材料在高温水中的应力腐蚀裂纹扩展行为

但体纯1,朱若琳2,张志明2,陈 琼1,高路杨1,桂 春1,王俭秋2

(1. 中核集团核动力运行研究所,武汉 430223; 2. 中国科学院金属研究所,沈阳 110016)

采用高压釜研究了国产52合金异种金属焊接材料在模拟压水堆核电站一回路高温水环境中的应力腐蚀裂纹扩展行为,并通过直流电位降(DCPD)技术实时监测了裂纹扩展长度。结果表明:国产52合金异种金属焊接材料在模拟压水堆一回路高温水环境中出现轻微的应力腐蚀开裂,裂纹扩展速率为1.93×10-9mm/s,直流电位降裂纹扩展监测结果与实测结果符合性较好,裂纹扩展过程以局部穿晶扩展为主,裂纹扩展速率比82/182异种金属焊接材料低2个数量级,这与国外研究机构试验结果一致。

52合金;应力腐蚀开裂;裂纹扩展速率;高温水

核电厂反应堆压力容器(RPV)接管与安全端的异种金属焊接一直都是压力容器制造过程中的重点和难点。不锈钢和镍基合金通常作为填充材料用于低合金铁素体钢反应堆压力容器接管管嘴和奥氏体不锈钢主管道的焊接,从而形成异种金属焊接接头。自从20世纪90年代在运行压水堆(PWR)核电厂异种金属焊接接头内发现了应力腐蚀开裂(SCC)裂纹,异种金属焊接接头的SCC问题就引起了世界范围内科研与工程技术人员的高度关注。研究表明,RPV接管安全端、蒸汽发生器(SG)接管安全端焊接材料在一回路水中的SCC裂纹扩展速率与应力强度因子存在一定的关联。美国机械工程师学会(ASME)给出了600合金及附属焊缝材料82、182及132合金在PWR环境中的应力腐蚀扩展速率表达式[1]。在国内外新建的压水堆核电厂中,反应堆压力容器接管与主管道安全端之间主要采用52合金焊材焊接。国内各相关机构在解决了焊接热裂纹等问题的基础上实现了52合金焊接件的国产化,但有关其在高温水环境中SCC行为方面的研究,仍然缺乏足够多的基础试验数据[1-3]。

本工作主要针对国产52合金焊材在高温水(模拟压水堆一回路介质环境)中的SCC裂纹扩展行为进行了试验,通过直流电位降(DCPD)监测技术,原位精确测量52合金焊材的应力腐蚀裂纹扩展速率,以评价其耐应力腐蚀开裂性能,以期为带缺陷设备的寿命评估提供技术支持。

1 试验

1.1 试样

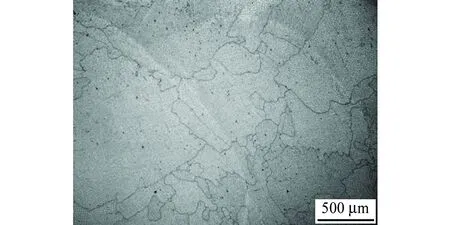

图1 52合金焊缝的金相组织Fig. 1 Metallographic structure of 52 alloy weldment

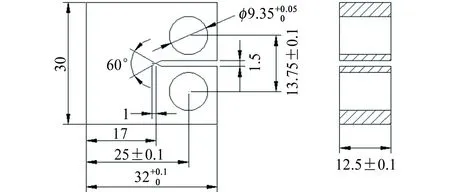

试样按照ASTM E399-2012标准进行设计,尺寸见图2。CT试样满足线弹性断裂力学准则,且试样裂纹扩展方向与模拟管件内壁表面裂纹受环向载荷沿内壁向外壁生长的方向一致。

图2 标准紧凑拉伸(CT)试样尺寸(单位:mm)Fig. 2 Configuration of compact tension (CT) specimen

用砂纸逐级(至2 000号)打磨试样,采用SFL-5-350 疲劳试验机在空气中对CT试样预制疲劳裂纹,载荷条件如下:应力比(R)为0.2,频率(f)为20 Hz,应力强度因子(Kmax)为预制疲劳裂纹过程中,试样的裂纹长度由读数显微镜读取。预制疲劳裂纹后,测得试样的平均疲劳裂纹长度为1.975 mm。对预制好疲劳裂纹的试样沿裂纹两侧切凹槽,凹槽沿裂纹扩展方向。

1.2 试验环境

高温高压水SCC试验在配备高温高压循环水系统和慢应变速率拉伸试验系统的高压釜中进行。试验环境模拟核电站一回路介质环境,试验温度为325 ℃,试验溶液含有1 200 mg/L B和2.0 mg/L Li,采用高纯水、优级纯硼酸(H3BO3)和分析纯级氢氧化锂(LiOH·H2O)配制。在室温下,溶液pH为6.3,电导率为20.3 μS/cm。控制溶液中溶解氧质量浓度为100 μg/L,溶解氢质量浓度<5 μg/L;高压釜内溶液的流速为12 L/h。试验过程中,通过探头实时监测溶液中的溶解氧、溶解氢和电导率,并实时控制溶液中溶解氧,使其稳定在目标控制水平。

1.3 试验方法

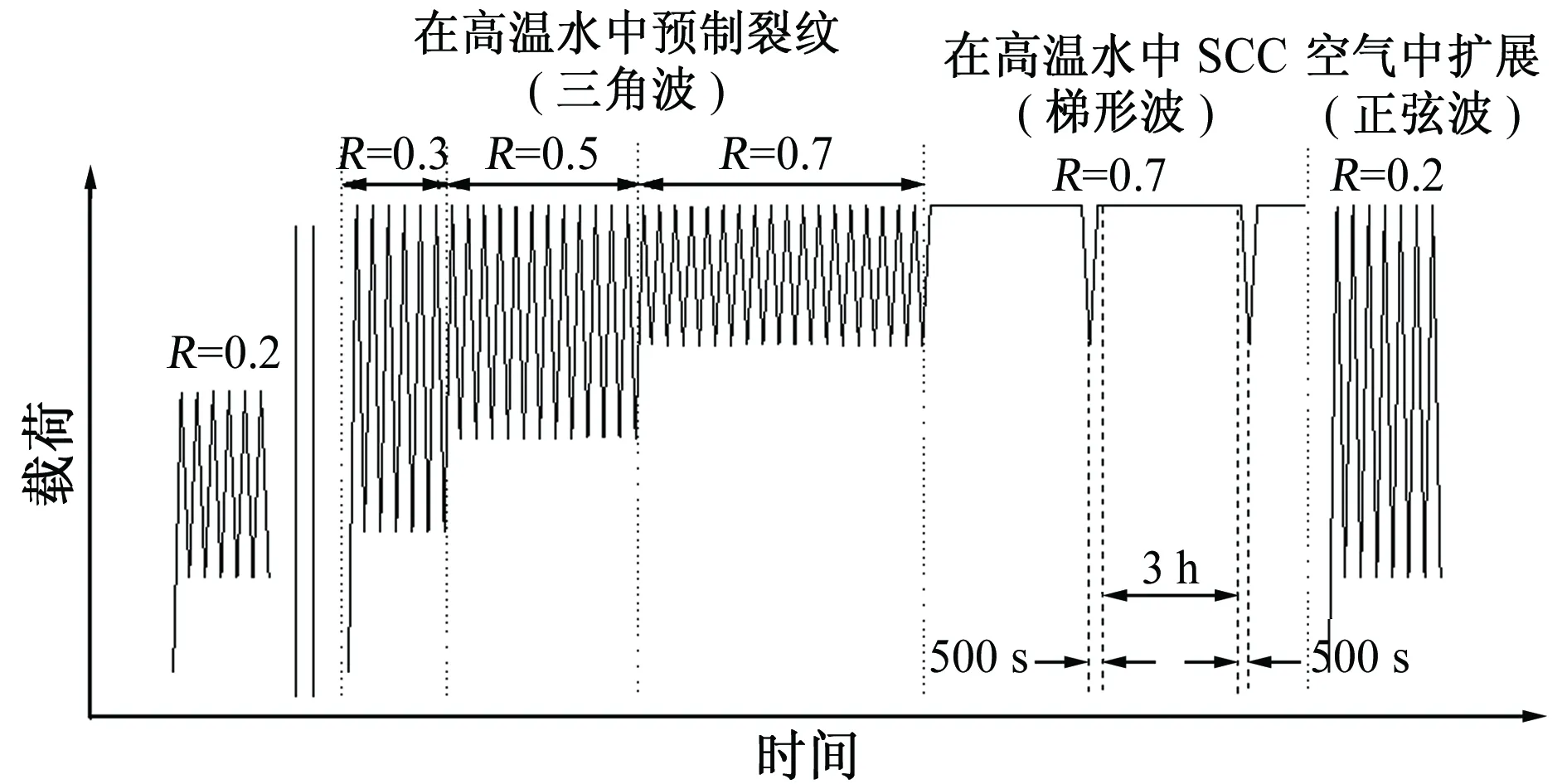

图3 加载波形示意图Fig. 3 Schematic diagram of load wave

试验结束后,取出试样,并平行于试样侧面切下4 mm厚的薄片,进行裂纹扩展路径的背散射电子衍射(EBSD)显微观测。试样剩余部分通过疲劳试验机过疲劳拉断后观察应力腐蚀试样断口形貌。以多次测量试样断口裂纹长度的平均值为试样在模拟核电一回路水环境中的裂纹扩展长度,结果与由DCPD监测信号得到的裂纹扩展长度进行对比验证。

2 结果与讨论

2.1 52合金应力腐蚀裂纹扩展行为

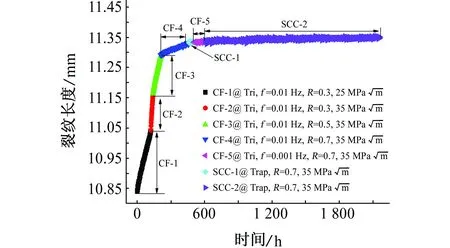

图4 不同载荷条件下,DCPD法测得试样裂纹扩展长度随时间的变化关系Fig. 4 Crack length vs time curves of sample tested by DCPD under different loads

由图4还可见,SCC-2阶段裂纹扩展长度为11.9 μm,应力腐蚀裂纹扩展速率为2.13×10-9mm/s。

综上所述,DCPD监测技术能够及时获取裂纹扩展速率,较好地区分出52合金在高温水中腐蚀各个阶段的裂纹扩展行为,在控制和优化试验过程的基础上提高了试验效率。

2.2 52合金裂纹扩展路径的显微观测

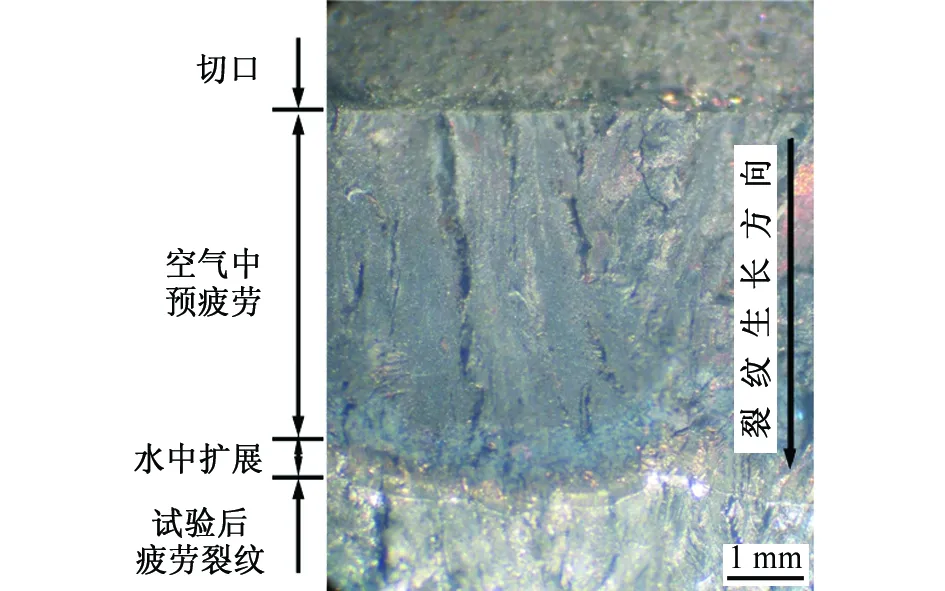

由图5可见,断口在空气中预疲劳阶段、高温水中裂纹扩展阶段和试验后疲劳断裂阶段都具有清晰的界面。由图6可见,试样在高温高压水中发生裂纹扩展的区域非常清晰(见两虚线间区域)。对此区域累积进行了46 次裂纹长度测量,其中最长裂纹为801μm,距试样侧面6.3 mm;最短裂纹为349 μm,距试样侧面0.36 mm。平均裂纹扩展长度为522 μm,DCPD数据采集系统获得裂纹扩展长度为513.1 μm,误差为1.7%。这表明采用DCPD监测技术测得的试样在各个阶段腐蚀疲劳裂纹长度及应力腐蚀裂纹扩展速率具有良好的准确性和可靠性。

图5 试样经SCC裂纹扩展试验后的断口形貌Fig. 5 Fracture morphology of sample after SCC CGR testing

图6 在模拟核电一回路水环境中的试样经恒载荷CGR试验后典型裂纹扩展形貌Fig. 6 Typical CGR morphology of sample after constant loading CGR testing in simulated PWR primary water

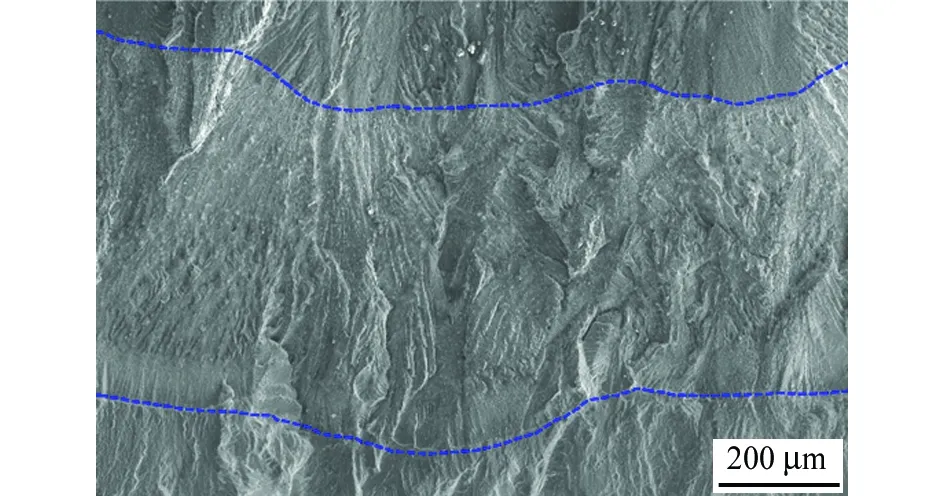

由图7可见,在高温水中,裂纹扩展区域较窄,且存在清晰的起始界面,与前沿的过疲劳拉断阶段亦存在清晰的界面,见图中箭头所指区域。该区域与实际的应力腐蚀裂纹扩展阶段对应,即与图4中的SCC-2阶段相对应。

图7 裂纹尖端区域断口典型形貌Fig. 7 Typical morphology of fracture in the crack tip region

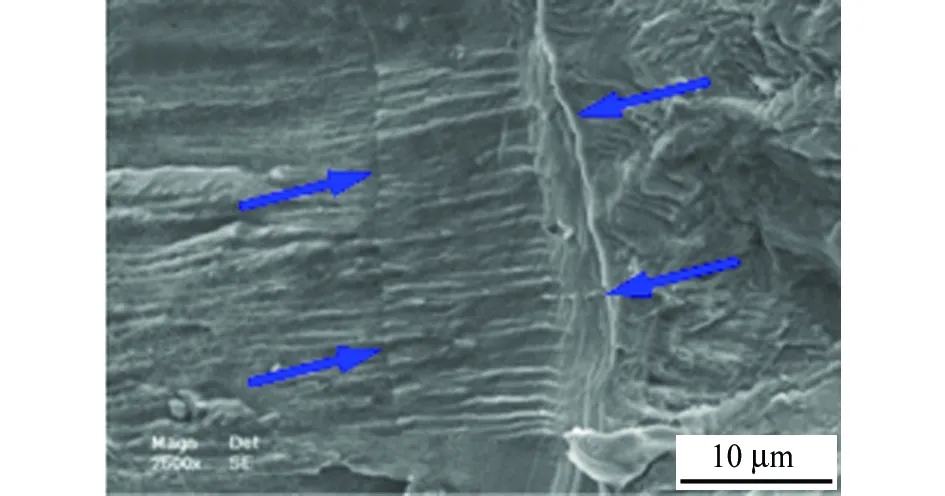

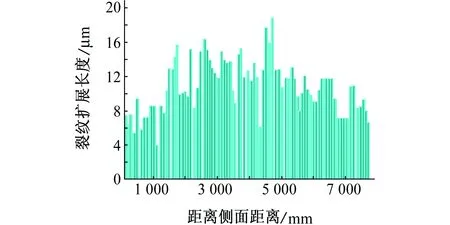

对高温水中应力腐蚀裂纹扩展区域中的典型裂纹扩展长度进行测量,累积获得81 次测量结果见图8。由图8可见,应力腐蚀裂纹在断口中呈现指型分布,断口中间裂纹较长,最长达到19 μm。通过实测裂纹长度计算获得的应力腐蚀裂纹扩展平均长度约为10.8 μm,与DCPD数据采集系统监测结果基本一致。通过实测平均裂纹长度计算得到的应力腐蚀裂纹扩展速率为1.93×10-9mm/s。

图8 经模拟核电一回路环境中恒载荷CGR试验后,试样在不同位置的应力腐蚀裂纹扩展长度Fig. 8 Crack length distribution along fracture section of sample after constant loading CGR testing in simulated WR primary water

国外的研究结果表明,52合金在高温水中的应力腐蚀裂纹扩展速率为3×10-10~3×10-8mm/s[4]。对比试验中获得的52合金应力腐蚀裂纹扩展速率与国外的试验结果可见,国产52合金应力腐蚀裂纹扩展速率同样比ASME规范给出的82/182合金异种金属焊接材料低2个数量级,处在数据带的中间范围,国产52合金应力腐蚀裂纹扩展行为与国外研究机构的试验结果一致。

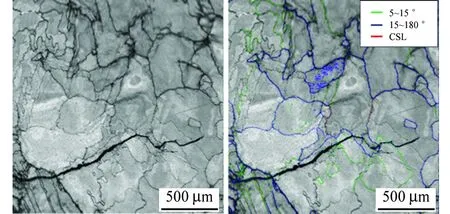

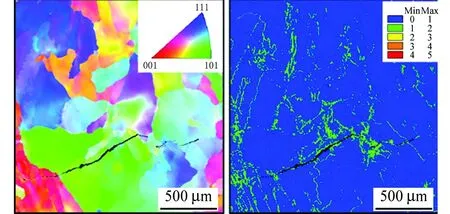

从图7还可以看出,国产52合金在高温水中的应力腐蚀裂纹扩展断口典型区域呈现穿晶解理特征,并呈条纹状,这可能与焊缝的枝晶特性有关。为进一步确定52合金应力腐蚀裂纹扩展的穿晶特性,其含裂纹扩展路径及附近区域、裂纹尖端及附近区域的背散射电子衍射(EBSD)表征如图9所示。晶界图结合局部核心平均问差(KAM)图发现晶界处残余应变较大,裂纹扩展路径主要为穿晶型裂纹扩展,这与图7中断口形貌观察结果一致。尽管晶界处残余应变较大,裂纹扩展并未出现沿晶界扩展的迹象,这可能与晶界处残余应变相对较低,裂纹原先处于穿晶扩展阶段有关,更深层次机理及原因有待进一步分析与试验验证。

(a) 图像质量图 (b) 晶界图

(c) 反极图 (d) KAM图图9 52合金裂纹扩展路径及其附近区域的EBSD表征Fig. 9 Electron backscattered diffraction (EBSD) characterization and crack grath path of alloy 52 alloy: (a) IQ figure; (b) GB figure; (c) inverse pole figure; (d) KAM figure

3 结论

(2) 国产52合金应力腐蚀裂纹扩展速率比ASME规范给出的82/182合金异种金属焊接材料低2个数量级,与国外研究机构的试验结果一致。

(3) 国产52合金裂纹前沿应力腐蚀裂纹扩展主要为穿晶应力腐蚀开裂,晶界处较大的残余应变对应力腐蚀裂纹扩展路径影响不明显,腐蚀裂纹扩展路径与晶粒内部某些择优位置存在较大的应变有关。

[1] 但体纯,吕战鹏,王俭秋,等. 690合金在高温水中的应力腐蚀裂纹扩展行为[J]. 金属学报,2010,46(10):1267-1274.

[2] LI G F. Stress corrosion cracking behavior of dissimilar metal weld A508/52M/316L in simulated PWR primary water environment[C]//2ndInternational Symposium on Materials and Reliability in Nuclear Power Plants.[S.L.]:[s.n.],2011:137-144.

[3] 张利涛,王俭秋. 国产锻造态核级管材316L不锈钢在高温高压水中的应力腐蚀裂纹扩展行为[J]. 金属学报,2013,49(8):911-916.

[4] PETER L A. Environmental effects in water-cooled nuclear power systems[R]. Shanghai:ASME Workshop,2015.

Stress Corrosion Cracking Crack Growth Behavior of Domestic Alloy 52 Dissimilar Weld Metal in High Temperaturre Water

DAN Ti-chun1, ZHU Ruo-lin2, ZHANG Zhi-ming2, CHEN Qiong1, GAO Lu-yang1, GUI Chun1, WANG Jian-qiu2

(1. Reasearch Institute of Nuclear Power Operation (RINPO), CNNC, Wuhan 430223, China; 2. Institute of Metal Research (IMR), Chinese Academy of Sciences, Shenyang 110016, China)

Autoclave was used to study the stress corrosion cracking (SCC) behaviors of domestic alloy 52 dissimilar welding materials in simulated PWR nuclear power plant primary water environment,and the length of crack expending was on-line monitored by direct current potential drop (DCPD). The results showed that very slight SCC happened when domestic 52 alloy dissimilar welding under loading in the environment of simulated PWR primary water, and the crack growth rate was 1.93×10-9mm/s. The monitoring results from DCPD were in good agreement with the measured results. TGSCC was the main cracking path. The crack growth rates were lower than those of 82/182 alloy dissimilar metal welding materials in two orders of magnitude and consistent with the experimental results got by foreign research inistitutions.

alloy 52; stress corrosion cracking; crack growth rate; high temperature water

10.11973/fsyfh-201701005

2016-05-20

但体纯(1981-),高级工程师,博士,从事老化与寿命管理研究相关工作,027-81735283(027-81735168),dantc@crpo.com

TG174

A

1005-748X(2017)01-0021-04