球磨时间及测试条件对氧化铝粉体粒度分析的影响*

2017-05-09胡继林罗祎格罗金秋

胡继林,刘 琼,罗祎格,罗金秋

(湖南人文科技学院材料与环境工程学院,精细陶瓷与粉体材料湖南省重点实验室,湖南娄底417000)

化工分析与测试

球磨时间及测试条件对氧化铝粉体粒度分析的影响*

胡继林,刘 琼,罗祎格,罗金秋

(湖南人文科技学院材料与环境工程学院,精细陶瓷与粉体材料湖南省重点实验室,湖南娄底417000)

以氧化铝粉体为原料,以水为分散介质,采用Easysizer20激光粒度仪进行粒度分析。研究了球磨时间、样品加入量、分散剂种类、分散剂添加量、超声波分散时间对粒度分布测试结果的影响。采用X射线衍射仪对氧化铝粉体的物相组成进行了分析。结果表明,随着球磨时间的延长,粉体的粒度逐渐减小,球磨时间为4.0 h时,测得粉体的中位径D50为4.72 μm。确定了氧化铝粉体的最佳测试条件:当选取球磨时间为1.0 h的粉末样品时,超声分散功率为200 W,分散时间为7 min,分散剂六偏磷酸钠用量为0.2%,样品加入量为0.4 g,在此测试条件下所测得的粉体样品粒度最小。

球磨时间;氧化铝粉体;激光粒度仪

目前,超细粉体材料在现代化工业生产、国防建设及高科技领域中,有着越来越重要的地位,广泛应用于医药、环保、机械、轻工、化工、冶金、电子、建筑等行业[1-3]。在工业生产中,球磨工序处理是原材料细化最常用的手段。利用研磨体的冲击作用及研磨体与球磨罐内壁的研磨作用可以将各种原料粉体粉碎并达到混合的目的,但是过度的球磨处理会使粉体团聚,生成二次颗粒,所以要想制得理想的超细粉体,严格控制球磨工艺是不可缺少的部分[4-5]。由于超细粉体颗粒间普遍存在范德华力,颗粒极易形成球团,给粉体粒度的准确测量带来一定的困难,因此需要选用合适的分散剂或者适当的操作方法对颗粒进行分散。大量研究表明,不同分散剂种类及其不同分散方法对粉体的粒度测试结果有明显影响[6-8]。

Al2O3微粉颗粒细小、比表面积大、活性大、化学性能稳定,广泛应用于陶瓷、冶金、石化等行业,但Al2O3粉体颗粒越细,表面能越高,粉体颗粒之间越容易团聚,因此探究Al2O3处理方式和测试条件对其粒度测试的影响非常重要[9]。激光粒度分析仪具有测试速度快、测试粒度范围宽、测试重复性好等优点,在超细粉体的粒度测试方面得到广泛应用[10-11]。本文通过改变球磨时间来探究Al2O3粉体处理条件对粒度测试结果的影响,同时采用不同种类的分散剂、改变分散剂的用量、改变超声分散时间等来探究测试Al2O3粒径的最佳测试条件,以期为工业化的Al2O3粉体的处理方法和测试条件提供参考。

1 实验部分

1.1 实验仪器与原料

仪器:Easysizer20型激光粒度分析仪;QM-1F型行星式快速球磨机;TD3500型X射线衍射仪;电子天平;电热鼓风干燥箱。

原料:氧化铝细粉;六偏磷酸钠;聚乙二醇2000;聚乙二醇4000;十二烷基苯磺酸钠;蒸馏水。

1.2 实验方法

称取5份100 g氧化铝粉体,放入球磨罐中,然后按照m(料)∶m(球)∶m(水)=1∶1.3∶1加入适量的瓷球和水,将粉体分别球磨0.5、1.0、2.0、3.0、4.0 h,然后取出球磨后的浆料于100℃下烘干备用。

1.3 测试分析

采用D/max2200PC型X射线衍射仪(XRD)分析氧化铝粉体样品的物相组成;采用Easysizer20型激光粒度分析仪对球磨不同时间后的粉体样品进行粒径分布测试。

2 结果与讨论

2.1 氧化铝粉体的物相组成分析

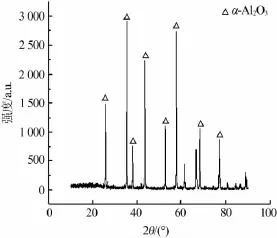

XRD可以用来对晶态物质进行物相分析。通过粉体样品的XRD谱图与已知的晶态物质的标准衍射谱图的对比分析即可完成样品物相组成和结构的定性鉴定。图1为氧化铝粉体样品的X射线衍射谱图。从图1可看出,衍射峰的主峰主要为α-Al2O3的特征峰,且杂峰较少,说明该氧化铝粉体样品纯度高,杂质含量低。

图1 氧化铝样品的X射线衍射谱图

2.2 球磨时间对氧化铝粉体粒径的影响

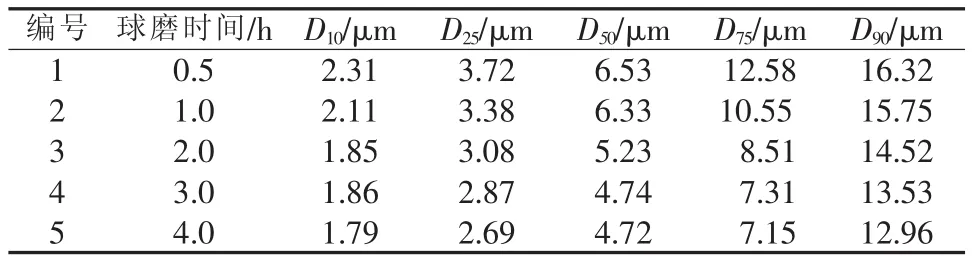

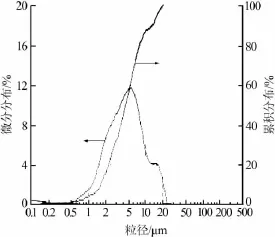

分别称取球磨时间不同的5种粉体0.1 g置于100 mL烧杯中,编号1~5,加入蒸馏水至80 mL,再加入0.2%六偏磷酸钠,在功率为200 W的超声波分散器中震荡分散5 min后使用激光粒度仪进行粒度测试,测得结果如表1所示。从表1可看出,不同球磨时间对氧化铝粉体粒径分布有较大影响,球磨0.5 h的样品测得的中位径D50为6.53 μm,在一定时间内,随着球磨时间变长,粉体的粒径呈减小趋势,球磨1.0 h和2.0 h的样品测得中位径减小到6.33 μm和5.23 μm。当球磨时间达到4.0 h时,测得的粉体粒径达到最佳,此时中位径D50为4.72 μm。这主要是由于外力的作用时间越长,粒子之间的凝聚力减小,粉体的粒径越小。从实验中也可以看出球磨3.0 h和4.0 h粒径的变化不大,可能是已经达到球磨极限,若继续球磨,可能会产生二次颗粒。图2是球磨4.0 h后的氧化铝粉体样品粒度分布图。从图2可看出,氧化铝粉体基本上呈正态分布,说明粉体颗粒分布比较均匀。

表1 不同球磨时间对氧化铝粉体粒度的影响

图2 球磨4.0 h后的氧化铝粉体样品粒度分布曲线

2.3 测试条件对氧化铝粉体粒径影响

2.3.1 样品的加入量对氧化铝粉体粒径影响

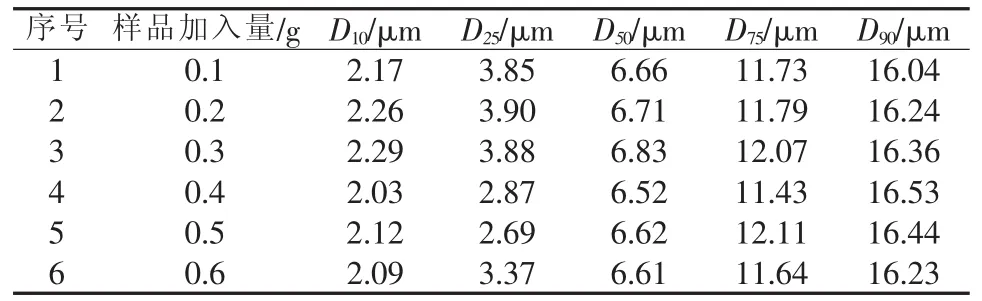

分别称取0.1~0.6 g的球磨1.0 h的粉体置于100 mL烧杯中,编号1~6,加入蒸馏水至80 mL,再加入0.2%的六偏磷酸钠,再在功率为200 W的超声波分散器中震荡5 min,使用激光粒度仪进行粒度测试,测得的结果如表2所示。表2表明,在其他条件不变的情况下,称取的样品质量不同,对粉体粒径有影响,测得1号样品的D50为6.66 μm。随着加入量的增加,当样品加入量为0.2 g时,测得的粉体D50为6.71 μm;当样品加入量为0.4 g时,测得的粉体粒度达到最佳,此时D50为6.52 μm。

表2 样品的加入量对氧化铝粉体粒径影响

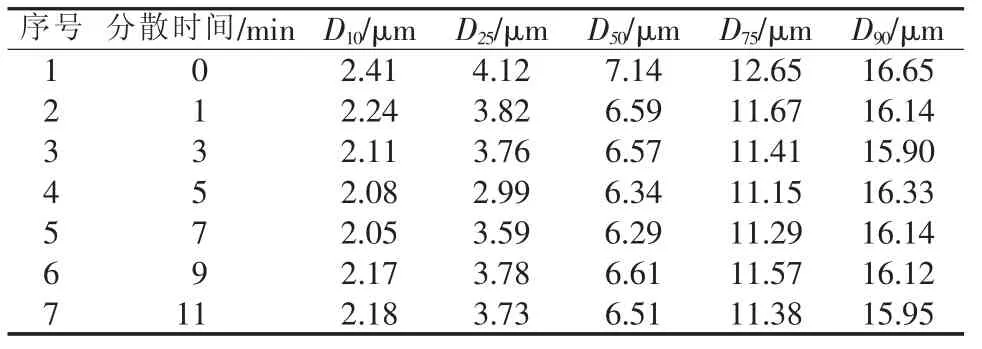

2.3.2 超声分散时间对氧化铝粉体粒径影响

称取等质量0.1 g球磨1.0 h的7份样品置于100 mL烧杯中,编号1~7,加入蒸馏水至80 mL,再加入0.2%六偏磷酸钠,在功率为200 W的超声波分散器中分别震荡不同时间,使用激光粒度仪进行粒度测试,测得的结果如表3所示。从表3可知,在其他条件不变的情况下,超声分散时间对氧化铝粉体的粒径有显著的影响。未进行超声分散时,测得样品粒径D50为7.14 μm;超声分散1 min和3 min时,测得样品粒径D50分别为6.59 μm和6.57 μm。在一定范围内,随着时间的增强,粒径呈减小趋势。在震荡7 min时,粒径达到最佳,此时D50为6.29 μm;当超声分散时间增加到9 min和11 min时,测得样品粒径D50分别为6.61 μm和6.51 μm。这可能是经过一定时间的超声分散,使分散体系中的团聚作用降低,得到更小的粒子;而过长的超声分散,使部分分散开的粉体颗粒又重新团聚。

表3 不同分散时间对氧化铝粉体粒径影响

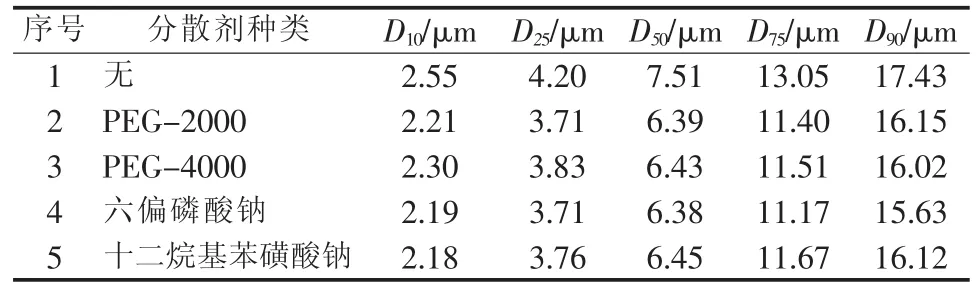

2.3.3 分散剂种类对氧化铝粉体粒径影响

称取等质量0.1 g球磨1.0 h的5份样品,置于100 mL烧杯中,编号1~5,分别加入0.2%的PEG-2000、PEG-4000、六偏磷酸钠、十二烷基苯磺酸钠,再加入蒸馏水至80 mL,用玻璃棒搅拌均匀,在功率为200 W的超声波分散器中震荡5 min,使用激光粒度仪进行粒度测试,测得结果见表4。从表4可以看出,未加入分散剂时,测得1号样品粒径D50为7.51 μm,分散剂对氧化铝粉体的颗粒分散有明显的促进作用,测得2~5号样品粒径D50分别为6.39、6.43、6.38、6.45 μm。测得4号样品的粒度达到最佳,D50达到6.38 μm。这可能是高分子分散剂在颗粒表面形成的吸附层之间的位阻效应,使颗粒间产生很强的位阻排斥力,使得粉体的粒径变小。以上分析表明,在本体系中加入六偏磷酸钠的分散效果最理想。

表4 分散剂种类对氧化铝粉体粒径影响

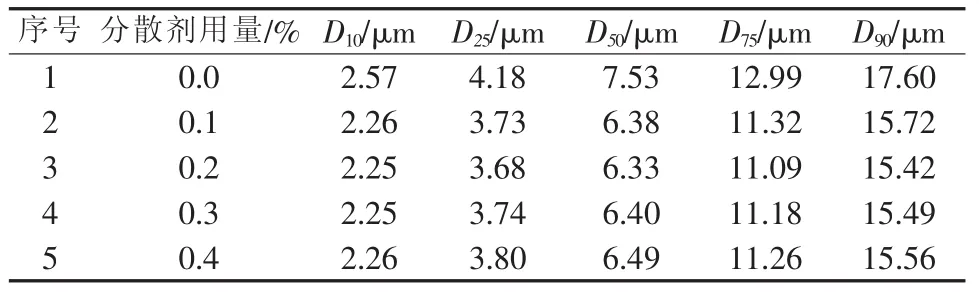

2.3.4 分散剂的用量对氧化铝粉体粒径影响

称取等质量0.1 g球磨1.0 h的4份样品,置于100 mL烧杯中,分别加入80 mL质量分数为0.1%、0.2%、0.3%、0.4%的六偏磷酸钠溶液,用玻璃棒搅拌均匀,在功率为200 W的超声波分散器中震荡5 min,使用激光粒度仪进行粒度测试,测得结果如表5所示。从表5可知,未加入分散剂时,测得1号样品粒径D50为7.53 μm。分散剂的用量对氧化铝粉体的颗粒分散有明显的促进作用,测得2~5号样品粒径D50分别为6.38、6.33、6.40、6.49 μm。可见当六偏磷酸钠用量为0.2%时测试结果达到最佳,D50为6.33 μm。

表5 分散剂的用量对氧化铝粉体粒径影响

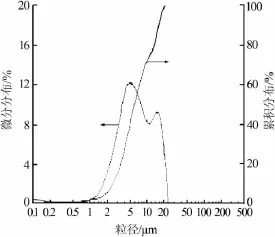

2.3.5 研究氧化铝粉体的最佳测试条件

通过前面各种测试条件的探究,确定氧化铝粉体的最佳测试条件为:样品加入量为0.4 g,超声分散7 min,分散剂采用添加量为0.2%的六偏磷酸钠。在此条件下,选用球磨1.0 h的粉体样品进行粒度测试,测得的粉体样品的中位径D50为6.22 μm,粉体大体上呈均匀分布(见图3)。

图3 最佳测试条件下样品粒度分布图

3 结论

1)采用QM-1F行星式球磨机,按m(料)∶m(球)∶m(水)=1∶1.3∶1对氧化铝粉体进行球磨细化处理,当球磨时间为 4.0 h时所测得的中位径最小(D50= 4.72 μm)。2)确定了最佳测试条件:选取球磨时间为1.0 h的氧化铝粉体样品,超声分散功率为200 W,分散时间为7 min,分散剂六偏磷酸钠用量为0.2%,样品加入量为0.4 g。在本测试条件下,测得的粉体样品中位径达到最小。

[1] 胡松青,李琳,郭祀远,等.现代颗粒粒度测量技术[J].现代化工,2002,22(1):58-61.

[2] 叶家元,张文生.粒化高炉矿渣粉细度测试方法及其比较[J].水泥,2015(2):1-7.

[3] 赵娜,张琴,翟俊,等.卤水-烧碱直接沉淀法制备纳米氢氧化镁的研究[J].无机盐工业,2015,47(5):35-37.

[4] 谭伟,肖汉宁,易雯雯,等.球磨助剂对氧化铝粉末细度及90氧化铝陶瓷烧结温度的影响[J].陶瓷科学与艺术,2003(5):47-50.

[5] 李庆利,曹建新,赵丽媛,等.球磨制度对压电陶瓷预烧粉体粒度的影响[J].科学技术与工程,2008,8(5):1306-1307.

[6] 刘润静,靳悦淼,赵华,等.激光粒度仪测定纳米硫酸钡粉体粒度的研究[J].无机盐工业,2014,46(8):37-40.

[7] 郭兴忠,杨辉,王建武,等.聚乙二醇表面改性SiC粉体的物性表征[J].材料工程,2004(3):7-10.

[8] 徐晓娟,孙旭东,李晓东,等.有机分散剂对球形氧化铝前驱体形貌的影响[J].东北大学学报:自然科学版,2014,35(11):1544-1547.

[9] 徐三魁,孙保帅,陈金身,等.纳米α-Al2O3超细磨料绿色制备工艺的研究[J].金刚石与磨料磨具工程,2006(1):25-26.

[10] 周敬,韩凤清,罗重光,等.激光粒度仪测试阻燃剂级氢氧化镁粒度分布[J].无机盐工业,2010,42(3):57-59.

[11] 于晓微,付春明,张晓波,等.激光粒度仪测定锰酸锂粒度的条件试验[J].无机盐工业,2014,46(6):62-63.

Effects of milling time and testing conditions on particle size analysis of alumina powders

Hu Jilin,Liu Qiong,Luo Yige,Luo Jinqiu

(Hunan Provincial Key Laboratory of Fine Ceramics and Powder Materials,School of Materials and Environmental Engineering,Hunan University of Humanities,Science and Technology,Loudi 417000,China)

The particle size of the powder was analyzed by Easysizer20 laser particle size analyzer,using alumina powders as the raw materials and water as the dispersion medium.The effects of milling time,the amount of the sample,the type of the dispersant,the amount of dispersant,and the time of ultrasonic dispersion on the test result of particle size distribution were studied.The phase component of alumina powder was analyzed by X-ray diffractmeter.Results showed that the particle size of alumina powders was decreasing with the increase of milling time.The powder′s median diameter(D50)could reach 4.72 μm when the milling time was 4 h.The best testing conditions of alumina powders were as follows:the ultrasonic dispersing power was 200 W,the dispersion time was 7 min,the dosage of sodium hexametaphosphate as dispersant was 0.2%,and the amount of the sample was 0.4 g when the sample milled for 1 h.The size of the sample was the minimum under those conditions.

milling time;aluminapowder;laser particle size analyzer

TQ133.1

A

1006-4990(2017)04-0064-04

2016-10-21

胡继林(1978— ),男,博士,副教授,研究方向为无机超细粉体及高性能结构陶瓷,已发表论文30余篇。

湖南省科技计划项目(2016TP1028);娄底市科技计划项目(2014);湖南人文科技学院产学研合作引导项目(2014CXY03);湖南省大学生研究性学习和创新性实验计划项目(湘教通[2015]269号)。

联系方式:hujilin@126.com