结构胶黏剂在温度作用—V的剪切性能试验研究

2017-05-09胡克旭董坤杨耀武

胡克旭 董坤 杨耀武

摘要:设计并进行了2组采用不同条件固化的胶黏剂的拉伸剪切试验,研究了结构胶黏剂的剪切强度和剪切刚度随温度升高的变化规律,以及不同温度下胶黏剂剪切破坏模式。试验发现,室温固化的胶黏剂再次经历高温后,其玻璃化温度Tg有了30℃左右的提高;随着温度的升高,胶黏剂剪切强度和剪切刚度总体上呈下降趋势,且在其玻璃化温度Tg前后20℃的区域内变化最为明显。研究表明,胶黏剂玻璃化温度是影响胶黏剂温度作用下剪切性能的关键因素,同时高温固化方式可以提高胶黏剂玻璃化温度,延缓胶黏剂剪切强度和剪切刚度的下降。在此基础上,引入玻璃化温度这一重要参数,给出了结构胶黏剂的剪切强度及剪切刚度与温度之间的关系模型,为实际工程应用提供了参考。

关键词:胶黏剂;温度作用;玻璃化温度;剪切性能;剪切试验

中图分类号:TU58 文献标识码:A

作为一种方便快捷的黏结材料,结构胶黏剂已经广泛应用于建筑结构加固领域,其中包括黏钢加固,粘贴碳纤维(CFRP)加固以及化学植筋等。目前最广泛使用的结构胶黏剂多为有机类树脂材料,此类材料对于温度具有较高的敏感性,在温度超过其玻璃化温度时,胶黏剂分解或软化,逐步丧失传递剪力的作用,从而严重影响加固效果。虽然现有规范对结构胶黏剂的使用给出了环境温度限值,但是对环境温度改变时其力学性能的研究还不够深入,力学性能与玻璃化转变温度(Tg)间的关系仍不明确。因此,研究结构胶黏剂在温度作用下黏结性能的影响因素及其变化规律,对于促进黏钢和粘贴碳纤维加固技术的推广,就显得十分必要。

针对结构胶黏劑在不同温度下的力学性能,部分学者进行了试验研究。吴波等进行了7组碳纤维配套胶黏剂的拉伸剪切试验,研究分析了其黏结强度随温度的变化关系,指出当温度大于60℃时黏结强度开始明显下降,温度大于120℃时即可认为胶黏剂丧失黏结效果。刘凯、罗仁安等对加固结构胶材料进行了25~60℃温度作用下黏结剪切试验,试验发现温度升高至45℃后,剪切强度与模量急剧下降。彭勃等对加固用结构胶黏剂耐热性能进行了研究,并建议应重视环境温度升高对结构胶力学性能的影响。Klamer等对结构胶黏剂在20~80℃温度作用下的弯曲强度和弹性模量进行了试验研究,试验中强度和弹性模量都随着温度的升高而降低。不同试验中,随着温度升高,胶黏剂的剪切强度存在2种不同的变化规律。一是先升后降,如文献和中分别在40℃和45℃时出现剪切强度上升的现象;二是直接下降,且在40~80℃范围内降低幅度最大。但是,造成这种不同现象的原因并不十分明确。另外,本文作者前期进行采用胶黏剂作为基体材料的CFRP混凝土界面双面剪切试验中,同样出现这2种不同的变化规律,但并不能很好地解释2种规律的原因。

从上述研究中可以看出,不仅剪切强度随温度变化趋势存在不同,而且不同试验中性能下降点出现的温度也明显不同。为了进一步研究导致这些差异的原因,明确温度作用下胶黏剂性能变化机理,本文进行了温度作用下不同固化条件的胶黏剂力学性能试验,进一步探索温度及固化条件对胶黏剂高温剪切性能的影响,并结合胶黏剂玻璃化温度这一参数,研究了胶黏剂剪切强度、刚度与温度之间的变化关系。

1试验设计

1.1试件设计

试验参照《胶黏剂拉伸剪切强度的测试(刚性材料对刚性材料)》(GB/T 7124-2008)设计制备试件。拉伸剪切试件细部尺寸如图1所示。试件中钢片采用45号钢,单个钢片尺寸为100 min×30 mm×2.5 mm,黏接长度为12.5 mm,夹持长度为37.5mm,胶层厚度为0.2 mm。制作过程中,为减少加载偏心,在两侧夹持区域各黏结一根37.5 mm×30mm钢垫片。胶黏剂采用新日本/辰日株式会社生产的TH系列结构胶,由环氧树脂主剂与固化剂按照2:1(质量比)的比例混合而成。

为了研究不同固化条件对胶黏剂在温度作用下性能的影响,试件分别采用2种不同的固化方式,其中A组试件在常温下固化7 d后直接进行试验,B组试件则在常温固化7 d后,置于100℃恒温箱中固化3 h,待完全恢复常温后再进行试验。试验工况见表1,原则上每个温度下进行3个试件的试验,由于试件数量限制,部分温度下试验的试件个数根据数据的稳定性进行了酌减,2组总计29个试件。试件照片如图2所示。

1.2测试方法

试验加载设备采用德国Zwick公司的Z020型高低温电子万能材料试验机。Z020型高低温电子万能材料试验机采用气动夹具夹持,最大加载拉力为20 kN,两夹头间距112.5 mm,下部夹头固定,上部夹头可上下移动。试验采用位移加载控制,加载速率为0.3 mm/min,当荷载降至极限荷载的50%时停止加载。试验机采用自带荷载和变形传感器来捕捉测量试件所受拉力和夹头间相对位移,采用testX-pert II材料试验智能测试软件进行处理,并于计算机界面实时显示。试验中,取当前温度下所达到的最大荷载作为破坏荷载。试验结束后,记录试件破坏形态。

配套环境箱的温度控制范围为.80~250℃,温度控制精度在1℃以内。进行不同温度作用试验时,先设定试验温度,当环境箱温度达到目标温度以下5℃左右时,打开环境箱,并放入试件夹紧,关闭环境箱,继续升温。待环境箱温度达到目标温度时开始计时,恒温3 min后进行加载。

2试验结果及分析

本文在拉伸剪切试验前首先对该胶黏剂的玻璃化温度采用热流型DSC仪TAQ20进行测试,测得室温固化条件下其玻璃化温度值为44.36℃,经历.50~300~-20℃温度循环后再次测试,其最终玻璃化温度值为74.54℃。DSC测试中胶黏剂产生的热流量随测试温度变化曲线如图3所示,发现经温度循环后胶黏剂玻璃化温度有30℃左右的提高,说明胶黏剂的实际玻璃化温度值并不是固定的,实际玻璃化温度值是受固化温度和后续使用温度影响的。

2组试件在不同温度下的极限荷载、极限位移及破坏形态记录见表2。图4~图10给出了不同温度下各试件在拉伸剪切试验中的荷载位移曲线,忽略钢片的变形,所测位移即为胶黏剂的剪切变形。

从表2中各试件破坏形态可看出,胶黏剂在温度作用下有2种基本破坏形式:界面剥离破坏和胶层内聚破坏。在温度不高于45℃时,A组试件破坏形式主要为界面剥离破坏,高于45℃后则以胶层内聚破坏为主;B组试件同样在温度不高于65℃时以界面剥离破坏为主,之后转变为胶层内聚破坏。

结合表2和图4~图10发现,胶黏剂的强度和刚度都随着温度的升高总体呈下降趋势。对比2组试件,25~35℃试验中2组曲线基本一致,A组试件平均强度值略高于B组试件;45℃试验时2组试件的试验曲线斜率基本一致,A组试件强度值明显高于B组试件;当试验温度高于55℃时,B组试件的试验曲线斜率明显高于A组试件,且极限荷载值也较高。这说明经高温固化过的B组胶黏剂要比常温固化的A组胶黏剂具有更好的耐热性。当试验温度达到100℃时,2组试件的强度和刚度再次趋近一致,但B组试件拥有更好的延性。

另外,从图4~图10中荷载位移曲线可看出:随着试验温度升高,A组和B组试验分别在45℃和80℃试验时曲线开始出现软化段,此后曲线中可看到明显的蠕变变形。软化温度与DSC测试结果中玻璃化温度数据基本一致(44.36℃和74.54℃)。

将极限荷载值除以黏结面积可得到平均黏结强度,极限荷载值除以与其相对应的位移得到平均剪切刚度。图11和图12分别为胶黏剂的平均剪切强度和平均剪切刚度随温度的变化情况。

根据图11和图12可发现,2组试件的黏结性能随温度变化趋势主要有以下区别:

1)随着温度升高,材料性能均有下降的趋势,但B组试件性能下降明显晚于A组试件。说明经过高温固化的B组试件胶黏剂的耐热性能得到了提高。

2)试验过程中,材料的剪切强度和刚度均在温度达到各自玻璃化温度(图11和图12中的虚线位置对应的温度)后下降最为剧烈,这说明玻璃化温度是影响胶黏剂在温度作用下力学性能的一个关键因素。相比于常温固化的A组试件,经过3 h的高温固化后B组试件的胶黏剂玻璃化温度有了明显的提高,因而延缓了材料性能的退化。

3)A组试件在45℃试验时剪切强度有明显上升的现象,文献中存在同样的试验现象。这是由于A组试件胶黏剂在常温下并未固化完全,固化程度不高,在低于玻璃化温度的試验升温和恒温过程中继续发生固化反应,这种后固化反应增强了胶黏剂内部交联度,从而提高了内聚强度;当温度继续升高时,胶黏剂性态转变成为决定强度变化的主导因素,从而导致强度的持续下降。随温度升高,胶黏剂分子链段运动加剧,应力集中减少,渗透能力升高,也在一定程度上对黏结强度有提高效果。

目前,对环氧树脂胶黏剂耐热性能的提高主要从改进环氧基结构、采用改性固化剂等材料制备方面进行,而在施工方面,固化条件对胶黏剂的耐热性能也有显著影响。根据本文试验数据可看出,固化条件对后期温度作用下胶黏剂黏结性能同样有着重要影响。实际工程中,大多数环氧树脂胶黏剂均采用室温固化,其固化反应并不完全,实际玻璃化温度仅有50~60℃。在后期经历高于其最初的固化环境温度时,会继续发生固化反应,内聚力增强,从而可局部提高界面的高温黏结性能。因此,本文建议在条件允许的情况下,可采用人工方式对常温固化的胶黏剂进行后期的高温固化,或在施工时直接采用高温固化,以提高耐热性能。

3温度作用下胶黏剂黏结性能变化规律

影响胶黏剂温度作用下黏结性能的因素很多,其中玻璃化温度是一个关键因素。为合理表达胶黏剂在高温下的性能变化,本文引入试验温度与玻璃化温度的差值(T-Tg)作为变量,采用强度折减系数ητ和刚度折减系数ηk两个参数来具体研究。

对已有试验以及本文试验数据重新分析,各试验试件力学性能折减系数与试验温度和玻璃化温度差值(T-Tg)的关系如图13和图14所示。除文献中无测试结果采用力学性能退化区段中心对应的50℃为Tg值外,各胶黏剂的玻璃化温度均采用各试验测试值。从图13和图14中可看出,大部分性能退化发生在玻璃化温度Tg±20℃的范围内。

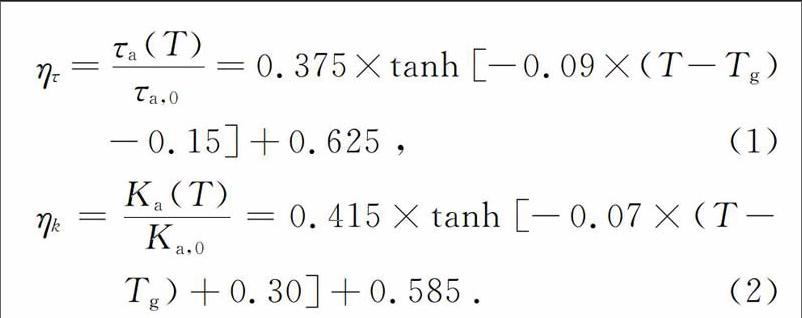

因为完全固化情况下胶黏剂黏结强度上升不明显,可不考虑玻璃化温度前出现的增加情况。在此基础上,可给出温度作用下胶黏剂剪切强度折减系数和剪切刚度折减系数与温度差值(T-Tg)之间的关系模型:

(1)

(2)式中:T为实际温度值,Tg为胶黏剂实际的玻璃化温度值,℃;τa(T)和τa,0分别为温度为T和常温(20℃)时的胶黏剂平均剪切强度,MPa;Ka(T)和Ka,0分别为温度为T和常温(20℃)时胶黏剂的平均剪切刚度,N·mm-1。

回归拟合曲线与试验点之间的比较如图13和图14所示。从图中可看出,曲线与试验结果总体上吻合较好;经计算,试验数据与式(1)和式(2)的相关系数分别为0.829 2和0.913 8,说明拟合曲线具有较好的代表性。因为现有试验数据只涉及常温至Tg+60℃的温度范围,故回归公式的适用温度下限取为20℃,上限取Tg+60℃。实际情况中,胶黏剂在过高的温度下会发生降解反应而完全失去强度,为安全起见,可将温度超过Tg+60℃时的胶黏剂剪切强度和刚度近似取为0。

4结论

通过胶黏剂力学性能试验研究,以及对比分析前人的试验结果,得出如下结论:

1)随着温度升高,胶黏剂的剪切强度和刚度整体上呈下降趋势,在远离玻璃化温度的区域变化不大,变化集中在玻璃化温度Tg±20℃的范围内。

2)高温固化有助于提高胶黏剂的实际玻璃化温度。相比常温固化,高温固化通过提高胶黏剂的实际玻璃化温度可以改善其高温性能。

3)本文建立的胶黏剂在不同温度作用下的剪切强度和剪切刚度关系模型与试验结果吻合较好,可供实际工程应用参考。

4)加固工程中,常温下黏钢或粘贴CFRP所用的结构胶黏剂并不能完全固化,在经历后续较高温度时会发生一定的后固化反应。因此,粘贴施工时,若能采用人工方式对胶黏剂进行高温固化,可以有效提高其使用过程中的耐热性能,这对黏钢或粘贴CFRP加固结构的抗火性能是有利的。