基于多体动力学模型的汽车底盘动态载荷分析

2017-05-08宋亚伟黄元毅

宋亚伟 黄元毅

(上汽通用五菱汽车股份有限公司,柳州 545007)

基于多体动力学模型的汽车底盘动态载荷分析

宋亚伟 黄元毅

(上汽通用五菱汽车股份有限公司,柳州 545007)

为获得更简便、高效的底盘动态载荷提取方法,以某MPV为对象开展了研究。利用MotionView软件建立该车多体动力学模型,并根据实测数据对模型进行修正,保证了模型精度。以实测车轮六分力作为模型轮轴加载输入,采用半分析法提取了底盘部件安装硬点动态载荷,以提取的动态载荷作为底盘部件边界载荷输入,分析其应力并与实测应力进行对比。结果表明,应力仿真值与实测值吻合度较好,证明了该动态载荷分析方法的有效性。

1 前言

在整车前期开发阶段,普遍使用基于经验和统计数据的静态载荷开展结构件的强度校核,但其无法用于结构件疲劳耐久分析。在整车开发前期通过多体动力学模型提取动态载荷用于结构疲劳耐久分析,提前预测设计薄弱之处并进行设计改进,可以减少后续路试风险,甚至减少路试次数,进而缩短整车开发周期。同时,结构件边界动态载荷也是轻量化设计的前提[1~2]。

采用多体动力学模型提取动态载荷,近年来研究较多的是采用该模型在数字路面上仿真运行。刘立刚提出基于虚拟路面的载荷预测方法,在多体动力学软件中实现了驾驶员模型、路面模型、轮胎模型的集成,并完成了比利时路面虚拟仿真分析[3]。王长明等在Adams/car中建立整车多体动力学模型及2D比利时路面模型,以耐久性行驶工况为输入,通过多体仿真获取车辆工作载荷[4]。曹正林等应用虚拟试车场技术模拟载货汽车底盘动应力响应,并与实测结果进行对比,取得了很好的效果[5]。

但虚拟试车场技术要求复杂的3D路面模型、轮胎模型建模,目前绝大多数轮胎模型对高频激励的模拟计算精度不高,且有些路面无法定义(如砾石路)。本文以某MPV车型底盘动态载荷开发过程为例,利用Motion⁃View模型,采用轮心载荷加载的半分析方法[6~7],回避了复杂的轮胎建模和路面建模,通过约束车身取得了较快的计算精度和速度。

2 模型建立

本文使用的MPV车型采用麦弗逊式前悬架和钢板弹簧后悬架,驱动形式为前置发动机后轮驱动。在MotionView软件内建立前悬架系统、传动系统、后悬架系统、车身、轮胎等模型,并在所建立的子系统模型基础上组装整车仿真模型。悬架系统包括车轮、轮毂、下控制臂、横向稳定杆、减振器支柱、转向系、车桥、钢板弹簧等部件,建模过程中,这些部件的质量、转动惯量及质心需根据实测值进行调整。前、后悬架部分部件采用beam梁建模,beam梁是一种无质量、等截面的弹性梁,可以在两点之间传递力和扭矩,其截面可以是任意形状,其中poly beam是截面为圆形的一种beam梁,鉴于前悬架稳定杆为圆形以及滑柱活塞杆变形对底盘性能的影响,对它们采用poly beam形式建模,前悬架下控制臂、副车架采用柔性体建模。鉴于后悬架钢板弹簧每片截面为矩形,对其采用截面为方形的beam梁建模,主、副簧间接触采用接触函数模拟,后桥采用柔性体建模。模型中所有弹性元件刚度、阻尼根据实测值调整,轮胎模型基于实测数据建立,为PAC2002模型,主要用于整车模型操纵稳定性仿真与实测数据对比验证。整车动力学模型如图1所示。

图1 整车多体动力学模型

3 模型修正

整车模型建立后,需将其与实测数据进行对比并修正,保证其精确度。

3.1 悬架系统K&C仿真对比

悬架K&C(Kinematic&Compliance)特性对比主要关注悬架系统准静态特性,通过调整模型弹簧刚度、衬套刚度、缓冲块刚度及接触间隙等参数,保证悬架系统运动学特性和弹性运动学特性与实际相吻合。主要试验项目包括悬架平行轮跳工况、侧倾工况、侧向力加载工况、纵向力加载工况、回正力矩加载工况、转向工况。

在平行轮跳工况及侧倾工况测试中,利用悬架K&C特性试验台对试验车辆车轮施加垂向位移输入,同时测量车轮角度、纵向和侧向位移变化量。在侧向力加载工况、纵向力加载工况及回正力矩加载工况测试中,利用悬架K&C特性试验台对试验车辆车轮分别施加侧向力、纵向力和回正力矩输入,同时测量车轮角度、纵向和侧向位移变化量。在转向工况测试中,以转向盘角度为输入,测量车轮角度及转向盘力矩。测试完成后,将测试数据导入MotionView后处理模块与仿真数据进行对比,主要通过在实测数据基础上微调衬套静刚度、减振器弯曲刚度、调整弹簧预载荷、缓冲块接触间隙及缓冲块刚度等使模型K&C仿真结果与实测数据吻合。修正后的模型K&C仿真结果与实测数据吻合度非常高,前悬架平行轮跳工况、侧向力加载工况部分数据对比结果如图2、图3所示。

图2 平行轮跳工况前悬架K&C特性对比曲线

图3 侧向力加载工况前悬架K&C特性对比曲线

3.2 整车四立柱台架工况仿真对比

整车四立柱台架工况对比关注整车准静态特性及动态特性,主要用于初步验证模型精度和标定模型内传感器输出接口位置,通过修正模型衬套的阻尼特性和相关传感器输出接口建立位置,使模型仿真结果与测试结果吻合。四立柱台架工况是指在整车轮耦合道路模拟试验台上,以车轮位移作为驱动信号,测量车身和底盘部件特定测点的位移和加速度,主要试验内容包括四立柱扭转工况和四立柱扫频工况。

四立柱扭转工况以右前轮和左后轮向上运动60 mm、左前轮和右后轮向下运动60 mm做扭转试验;四立柱扫频工况为两前轮或两后轮做同向正弦波运动,幅值为5 mm,频率由0递增到25 Hz。根据实际传感器安装位置在整车四立柱台架模型中建立相应的输出接口,将模型的响应值与台架测试结果进行对比,修正模型内相应输出接口的位置,通过调整衬套阻尼和底盘部件质量及转动惯量等参数保证扫频工况仿真结果与实测数据吻合。整车四立柱台架模型及台架测试如图4所示,四立柱扭转工况对比曲线如图5所示,前悬架四立柱扫频工况对比曲线如图6示。从对比结果可以看出,车身相对位移的时域和频域响应吻合度很好。

图4 整车四立柱台架测试

图5 四立柱扭转工况位移(相对于车身)时域对比曲线

图6 前悬架扫频工况位移(相对于车身)对比曲线

3.3 整车操纵稳定性工况仿真对比

整车操纵稳定性工况对比关注整车准静态和瞬态响应特性,通过调整整车模型车身质心位置、质量、转动惯量等参数,进一步验证模型精度。整车模型仿真前,需根据实测车辆的配重及质心位置进行修正,并以实际测试工况输入作为仿真输入,主要测试工况包括稳态回转工况、直线加速工况、直线制动工况、转向盘角阶跃工况和转向盘扫频工况[8]。

稳态回转工况描述车辆准静态转向性能,采用定转弯半径试验方法,转弯半径设为30 m,关注整车不足转向梯度和车身侧倾梯度,稳态回转对比曲线及结果如图7和表1所示,从测试数据可以看出,稳态工况仿真结果准确度达到93%以上。

图7 稳态回转工况时域对比曲线

表1 稳态回转工况仿真与测试对比结果 (°)·g-1

转向盘扫频工况描述转向响应频率特性,设定车速为100 km/h,转向盘转角正弦输入,幅值恒定,输入频率缓慢增加至4 Hz,对比曲线和结果如图8和表2所示,从测试数据可以看出,转向盘扫频工况模型仿真结果准确度可以达到76%以上。

图8 转向盘扫频工况对比曲线

3.4 道路载荷数据采集工况仿真对比

道路载荷数据采集(Road Load Data Acquisition,RLDA)工况对比关注整车模型在实测车轮六分力输入下,内部与实车传感器位置对应的输出接口的响应值,以进一步调整模型内衬套阻尼、部件质量及转动惯量参数,通过RLDA工况对比的整车模型就可以用于后续的动态载荷提取。

表2 转向盘扫频工况仿真与测试对比结果

RLDA可以准确地获取车辆行驶过程中车轮受到的六分力,经过处理的RLDA数据可以作为试验台架输入,也可以作为多体动力学模型的输入,用于模型对标和动态载荷提取。获得试验场路谱数据后,从多组测试数据中选择波动较小、表现平稳的一组作为后续对比数据。为节省计算仿真时间,需对测试数据进行截取用于后续仿真对比,用Butterworth函数对测试曲线进行滤波、降噪处理,频率在30 Hz以上的数据来自发动机,应予以过滤。

RLDA数据加载到多体动力学模型前,需在模型轮心处建立六分力接口,以便接收驱动数据,并在底盘件和车身建立相应的输出接口,以便获取模型响应值。RLDA工况对比主要调整模型中底盘件与车身连接处衬套阻尼参数,衬套阻尼依据衬套实测数据设定,并在初始设定值的±50%范围内调整,使模型仿真值与RLDA实测数据吻合,进一步校正模型精度。

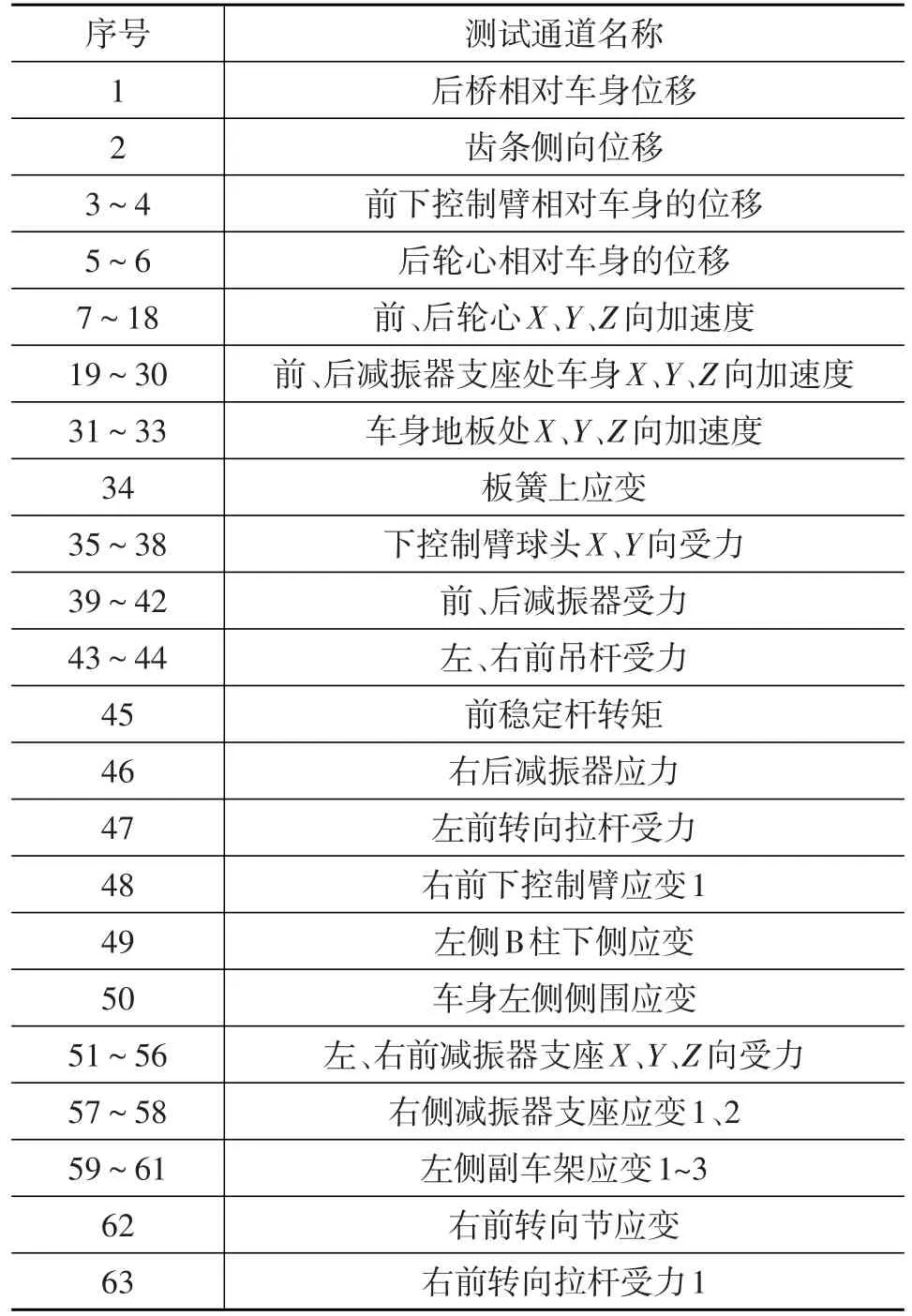

本文使用的MPV车型在进行RLDA数据采集过程中,除车轮六分力外,底盘、车身采集力、位移、加速度及部件应力共63个通道数据,如表3所示。在海南试验场共进行比利时路面、凸块路面等17种路面数据采集。RLDA工况对比结果指标包括均方根偏差(Root-Mean-Square Deviation,RMSD)、归一化均方根 偏 差(Normalized Root-Mean-Square Deviation,NRMSD)和穿级计数(Level Crossing)。其中,RMSD用于对比仿真与测试数据的差异;NRMSD以百分数表示,其值越小表示残余方差越小,本文仿真与测试对比要求其不大于15%;Level Crossing将载荷幅值分为若干水平,载荷曲线穿过指定水平就计数1次,参考的载荷水平由完整的载荷时间历程曲线的平均值决定。凸块路面部分对比结果如表4、表5和图9~图12所示,从对比结果可以看出,NRMSD最大不超过15%。

表3 测试通道

表4 前、后悬架凸块路面仿真与测试部分对比结果

表5 17种路面仿真与测试最大NRMSD结果 %

图9 前悬架减振器与车身安装点垂向载荷时域对比曲线

图10 前悬架减振器与车身安装点垂向载荷穿级计数对比

图11 车轮垂向位移时域对比曲线

图12 车轮垂向位移穿级计数对比

4 动态载荷提取及零部件应变对比

经过精确验模的动力学模型可以用于底盘与车身连接点的动态载荷提取,根据所需提取动态载荷的连接点数量,在模型内实现任意数量动态载荷输出通道的建立,模型输入为实测车轮六分力数据,输出为各连接点载荷历程。凸块路面工况前悬架下控制臂分析结果如图13所示。

图13 前悬架下控制臂前衬套凸块路面动态载荷曲线

根据动力学模型提取的底盘部件与车身连接点动态载荷,在有限元软件内作为边界载荷输入,对底盘部件进行应变计算,并与路谱采集过程中相应部件测试结果进行对比,可以验证提取载荷的准确性。前悬下摆臂凸块路面应力对比结果如图14示。

图14 前悬架下控制臂凸块路面应变对比曲线

5 结束语

本文介绍了一种利用多体动力学模型分析底盘动态载荷的半分析方法,包括模型的建立、修正以及动态载荷的提取、验证,并着重介绍了多体动力学模型的修正,为汽车底盘开发人员的实际设计工作提供了一定参考。

1 周泽.基于真实路谱重现的虚拟台架及汽车疲劳寿命预测研究:[学位论文].长沙:湖南大学,2013.

2 何荣.概念开发阶段汽车车轮动态载荷预测方法研究:[学位论文].长春:吉林大学,2014.

3 刘立刚.基于虚拟路面的载荷预测.上海汽车,2015(1):22~27.

4 王长明,曹正林,李响,等.基于实测路谱的比利时路面载荷预测与试验对比研究.汽车技术,2014,(8):46~49.

5 曹正林,程稳正,霍福祥,等.虚拟试车场技术预报载货汽车底盘耐久性研究.汽车技术,2010(2):51~53.

6 李飞,郭孔辉,丁海涛,等.汽车耐久性分析底盘载荷预测方法研究综述.科学技术与工程,2010,10(24):5960~5964.

7 da Cruz J M.A semi-analytical method to generate load cas⁃es for CAE durability using virtual vehicle prototypes.SAE, 2003-01-3667.

8 GB/T 6323—2014汽车操纵稳定性试验方法.

(责任编辑 斛 畔)

修改稿收到日期为2016年8月31日。

The Analysis of Chassis Dynamic Load Based on Multi-body Dynamics Model

Song Yawei,Huang Yuanyi

(SAIC-GM Wuling Automobile Co.,Ltd.,Liuzhou 545007)

To get a more convenient and efficient method to analyze the chassis dynamic load,we carried out research with a MPV as an object.A multi-body dynamics model was built with MotionView,and corrected with the measured data,to make sure the accuracy of the model.Using the measured six-axis wheel force as the axle loading input of the simulation model,we extracted the chassis hard-point dynamic loads by means of semi-analytical method,and then we used the extracted the dynamic load as chassis parts boundary load input,analyzed its stress and compared with the measured stress.The comparison results indicated that the stress simulation results agreed well with the measured data, proving validity of this chassis dynamic load analysis method.

Multi-body dynamics,Chassis hard-point,Dynamic load

多体动力学 底盘硬点 动态载荷

U461.7+1

A

1000-3703(2017)03-0012-07