某脉冲发动机传热特性分析

2017-05-03吴佳男苑大威王文杰

吴佳男, 苑大威, 王文杰

(1 瞬态冲击技术重点实验室, 北京 102202; 2 中国兵器工业第208研究所, 北京 102202)

0 引言

侧喷脉冲发动机组技术是一种微小型的固体火箭发动机组技术,主要用于弹药的末制导,具有气动舵等其他执行机构无法比拟的快速响应特征[1]。为提高制导精度,减小消极质量,发动机布局较为紧凑。发动机在工作过程中会产生大量的热量,部分部件受热条件较为恶劣,有可能影响发动机的性能。因此需要对发动机进行热防护的相关设计,避免一个或几个发动机工作产生的热量引燃其他发动机装药。

文献[2]、文献[3]和文献[4]分别采用流体计算软件对固体火箭发动机传热特性进行了分析,同时众多学者也对热防护材料做了大量研究工作[5-7]。通过分析发现,目前国内对发动机传热进行了大量的研究工作,但对于侧喷管发动机传热数值模拟涉及较少,研究深度有待于进一步加强。

为此,文中采用Fluent软件对不同结构及不同材质的侧喷管脉冲发动机进行瞬态数值计算,通过分析温度、热流密度等性能指标,系统研究热防护部件及部件材料对发动机热防护特性的影响;同时进行试验研究,验证数值计算的准确性。

1 数学与物理模型

1.1 数学模型

通用计算流体力学软件Fluent基于有限体积法对用于描述三维可压缩湍流流场的N-S方程组进行离散,将其变换为相应的代数方程并加以求解;同时选择k-ωSST两方程模型以较好的模拟流动的逆压梯度及分离过程。具体公式及参数定义参见文献[8]和文献[9]。

侧喷管固体发动机中的传热同时存在着热传导、热对流、热辐射3种基本的传热方式,燃气与室壁存在强烈的热量传递,热流密度高达23.2×106W/m2,具有强瞬态的特点,有关传热计算公式及参数参见文献[10]和文献[11]。

1.2 物理模型

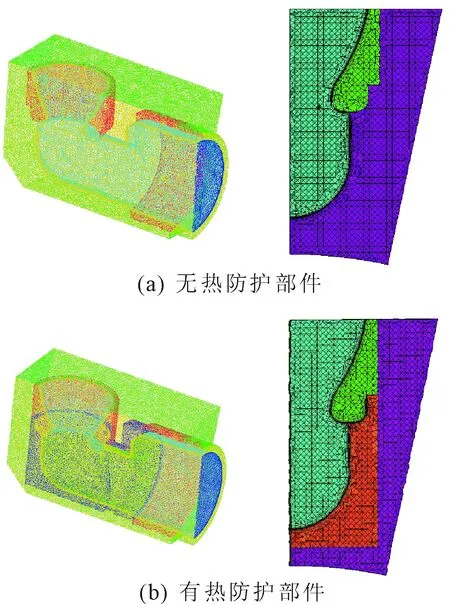

文中对两种结构侧喷脉冲发动机进行传热数值分析,同一种结构中,分别采用铝质、钢质基座进行数值计算。由于零件较多且结构复杂,采用ICEM对装配体划分非结构网格,如图1所示。在燃气流场接触的内壁面、流场区域靠近壁面处网格进行加密。

图1 装配体网格划分

1.3 边界条件

物面条件:采用无滑移的边界,物面附近网格较密,认为附面层假设成立。

流场边界条件:根据试验的压力曲线,入口压力取平均压力23.2×106Pa;出口压力为大气反压;燃气温度取3 400 K。

固体边界条件:环境温度300 K,对流换热系数为15 W·m-1·K-1,金属材料对环境发射率0.1。

耦合边界条件:考虑到炭黑的附着,燃气与金属接触面发射率取0.8,燃气与隔热部件接触面发射率为0.9。固固耦合界面通过热传导传递热量,不需要多余设置。

2 计算结果及分析

2.1 总体结构温度分布特点

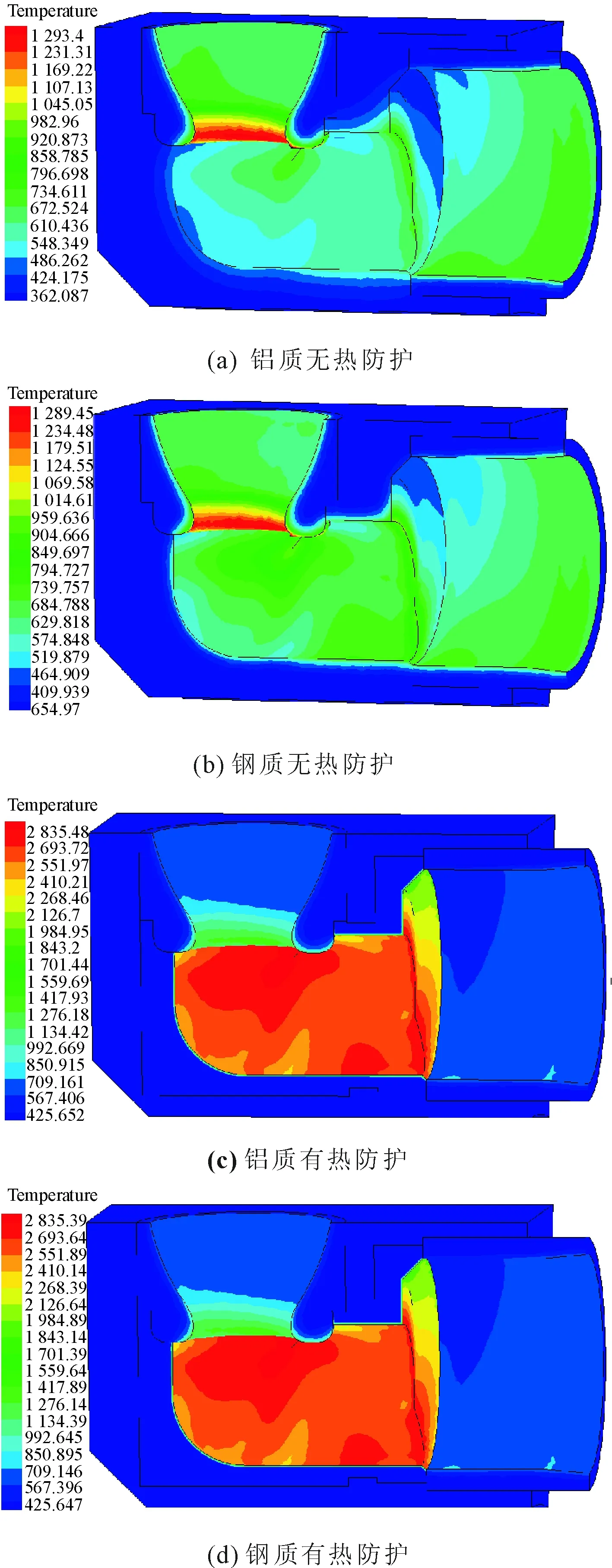

观察图2可发现:燃烧室及喷管的温度分布没有显著的变化,最高温度分布位置大致相同。对比图2(a)、图3(b),钢质基座内壁面向外传导温度的速度较慢,铝质基座较快,与铝的导热系数较大一致;钢质基座内壁面温度为1 010 K,铝为761 K。热防护部件内壁面的温度明显比无热防护部件内壁面温度高,最高温度达到了2 835 K,远远高于无热防护铝质基座760 K及无热防护钢质基座1 010 K;增加热防护部件后,铝质基座和钢质基座在热防护方面基本没有差别。

图2 发动机温度分布

隔热部件材料为环氧酚醛层压玻璃布,复合材料的导热系数0.28 W·m-1·K-1远远小于铝的导热系数154.9 W·m-1·K-1及钢的导热系数52.34 W·m-1·K-1,复合材料的比热容与铝相差不大。因此在相同的工作时间内,金属的导热量会远远大于复合材料,复合材料传导的热量极少,会导致堆积在内壁面附近的热量很高,导致温度提升很快。由于复合材料本身具有很强的耐高温性能,与燃气接触的部分被燃气侵蚀碳化后形成碳化层,使得热防护部件可以承受高温燃气的冲刷。

2.2 铝基座无热防护部件温度分布特点

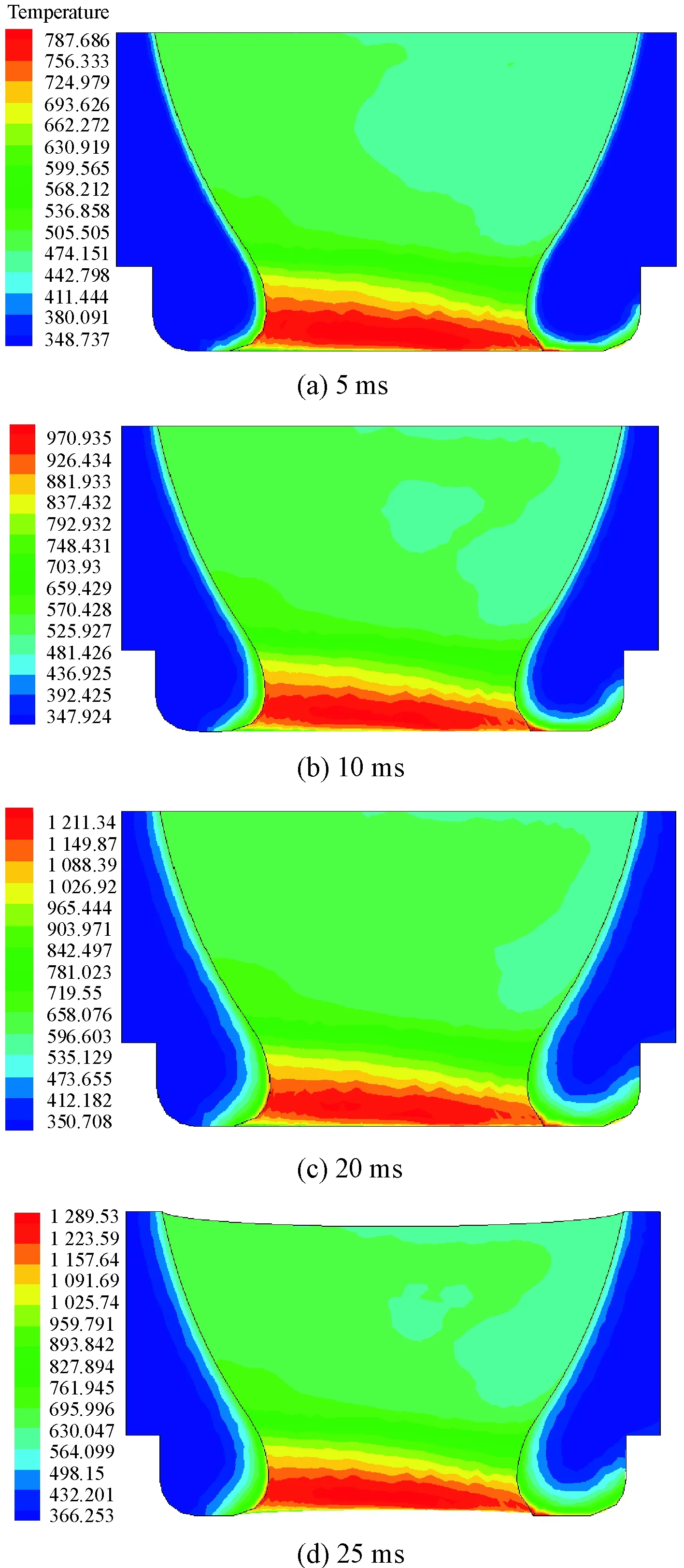

图3为不同时刻喷管X-Y剖面温度分布云图,右侧为喷管内侧,靠近燃烧室。在发动机工作过程中,喷管内壁面温度不断上升,同时热量通过内部材料向外壁面传导,喷管内部材料温度升高;内壁面升温的速率逐渐减小,由于采用稳态的输入条件,所以主要原因是由喷管材料的热物性决定的。喷管材料选用15Cr,比定压热容随着温度的升高而变大,比定压热容越大,升温所需要的热量越多。因此在发动机工作过程中,前期壁面升温较快,后期逐渐变慢。

图3 不同时刻喷管X-Y剖面温度云图

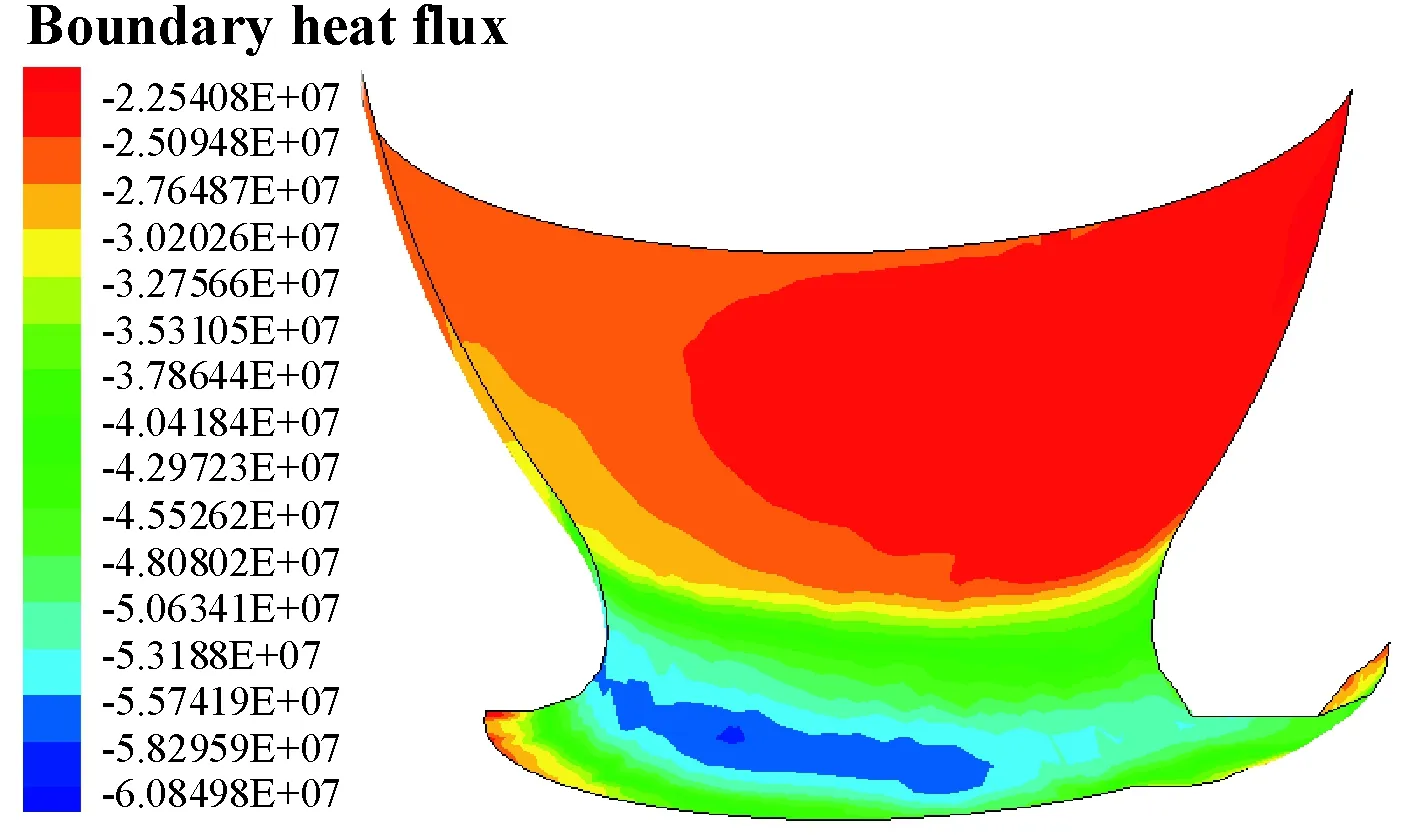

图4 喷管壁面热流密度

观察图3可发现:喷管喉部温度最高,喷管喉部燃气流速高、单位截面积的质量流率(密度)最大,使得此处的对流换热效果最强。如图4所示,喷管壁面的热流密度在喷管喉部附近达到最大值,且喷管左侧(外侧)比右侧(内侧)的更大,这主要是由于二次流的产生,在拐角外侧产生了涡旋,增强了外侧的换热程度,使得喷管外侧比喷管内侧更容易被燃气侵蚀。燃烧室基座升温特点与喷管基本相同,在此不做赘述。

如图5所示,发动机工作结束后,燃烧室基座内壁面最高温度超过760 K,高温区域主要集中在燃烧室与偏心段连接部、拐角部的相贯线处。由于凸台的存在,燃气流在惯性力的作用下产生旋涡,加强了与壁面的摩擦换热,动能转化为了热能;在拐角部分的相贯线处存在棱边,使得流线发生改变,进一步加强了二次流形成的涡旋,更多的动能转化为了热能,换热效果加强。

图5 基座内壁面温度云图

图6 距离燃烧室不同距离基座的纵截面温度云图

观察图6可发现:在燃气流进入偏心段前期,偏心段上表面温度高于下表面,内部升温效果明显;在燃气流进入偏心段后期,偏心段上表面温度低于下表面。偏心段上表面最高温度达到1 000 K,已经超过了LC4的熔点。由此可推断出,燃气流对偏心段的烧蚀主要发生在偏心段的上侧,随着燃气流的推进,烧蚀情况逐渐减弱。

3 试验结果及分析

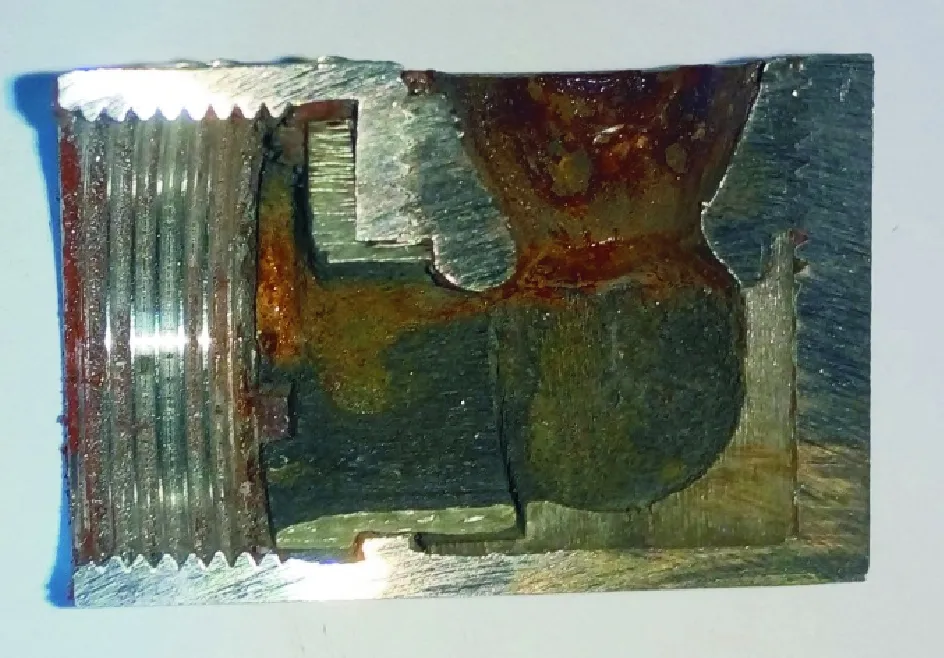

图7为无热防护铝质基座试验前、后及钢质基座试验后对称面剖面图。可发现:

1)钢质基座有轻微烧蚀,喷管外侧比喷管内侧烧蚀严重,符合数值模拟结果,拐角底部有明显的烧蚀现象,主要是由“二次流”造成的,在拐角底部有较为严重的涡旋流动。

2)铝质基座烧蚀严重,烧蚀区域与数值模拟结果有所差别。烧蚀主要发生在偏心段及拐角处两圆柱的相贯线处,偏心段上侧的烧蚀要比偏心段下侧更为严重,符合数值模拟结果。拐角处严重烧蚀,个人分析原因有两种,由于基座的烧蚀使得内部流场结构产生变化,拐角处产生较为强烈的涡旋,加剧了燃气与壁面的换热;基座的烧蚀产生大量的金属颗粒,在惯性力的作用下对拐角处产生侵蚀作用。

图7 无热防护发动机试验前后剖面图

图8 有热防护部件铝质基座发动机试验后剖面图

观察图8可发现:铝质基座结构完整,没有被烧蚀;喷管烧蚀程度与钢质基座大致相同;热防护部件结构完整,表面被氧化层覆盖,阻止了内部热防护材料碳化,对燃烧室基座起到了很好的保护作用。

对比图7(b)和图8可发现:采用热防护部件可以有效保护燃烧室基座不被燃气侵蚀破坏,有利于发动机效率、安全性能的提高。同时减少了燃气流中金属氧化物颗粒的含量,使得燃气流对喷管的冲刷及传热减少,有效地提高了喷管效率。

通过试验研究,无热防护部件钢质基座及有热防护铝质基座均可满足发动机抗烧蚀性能的要求。铝导热系数及比热容较大,可以较快的将高温区温度分散,有利于发动机座外表面最高温度的降低,但是考虑到铝质基座需要加装热防护部件,在加工及装配上需要花费较多的时间及成本。因此基座材质的选择主要问题在于生产及装配的自动化程度上,同时也可以对发动机部件结构进行调整,在使用性能与加工装配性能之间寻找比较理想的平衡点。

4 结论

文中采用的数值模拟方法可以用于侧喷脉冲发动机热防护预示计算,通过对计算结果的分析,可得出以下结论:

1)没有热防护的铝质基座高温区域温度超过材料熔点,容易发生烧蚀现象,实验结果中烧蚀区域与高温区基本吻合。

2)没有热防护的钢质基座基本没有烧蚀现象,试验结果与数值计算结果吻合。

3)有热防护的铝质基座大大的降低了燃气流的侵蚀效应,有效地提高了发动机的效率及安全性能。

参考文献:

[1] 谭凤岗. 弹道修正弹的概念研究 [J]. 弹箭技术, 1998(4): 1-10.

[2] 周超, 郑亚, 周长省. 微型固体火箭燃烧室瞬态温度场数值分析 [J]. 弹箭与制导学报, 2006, 26(2): 1166-1168.

[3] 刘上, 孙得川. 固液发动机实验燃烧室的气固耦合传热计算 [J]. 推进技术, 2008, 29(3): 257-261.

[4] 张研, 齐歆, 郭建忠, 等. 基于烧蚀理论的固体火箭发动机热结构传热数值模拟 [J]. 机械制造, 2013, 51(587): 27-31.

[5] LACHAUD Jean, ASPA Yvan, VIGNOLES G L. Analytical modeling of the steady state ablation of a 3D C/C composite [J]. International Journal of Heat and Mass Transfer, 2008, 51(9/10): 2614-2627.

[6] LIN Wen-shan. Quasi-steady solutions for the ablation of charring materials [J]. International Journal of Heat and Mass Transfer, 2007, 50(5/6): 1196-1201.

[7] YI Fajun, LIU Yongqing, ZHAI Pengcheng, et al. Thermal stress analysis of carbon/phenolic composites during ablation process [J]. Journal of Harbin Institute of Technology, 2008, 40(7): 1081-1084.

[8] 武晓松, 陈军, 王栋. 固体火箭发动机气体动力学 [M]. 北京: 国防工业出版社, 2005: 33-42.

[9] 约翰D. 安德森(John D. Anderson). 计算流体力学基础与应用 [J]. 吴颂平, 刘赵淼, 译. 北京: 机械工业出版社, 2007: 24-64.

[10] 杨世铭, 陶文铨. 传热学 [M]. 北京: 高等教育出版社, 2006: 162-227, 351-372.

[11] 郑亚, 陈军, 鞠玉涛, 等. 固体火箭发动机传热学 [M]. 北京: 北京航空航天大学出版社, 2006: 99-112, 208-213.