Al2O3和SiO2质量分数配比对铜基粉末冶金制动材料摩擦磨损性能的影响

2017-05-02张学良杜三明张永振

张学良,陈 跃,杜三明,张永振

(河南科技大学 河南省材料摩擦学重点实验室,河南 洛阳 471023)

Al2O3和SiO2质量分数配比对铜基粉末冶金制动材料摩擦磨损性能的影响

张学良,陈 跃,杜三明,张永振

(河南科技大学 河南省材料摩擦学重点实验室,河南 洛阳 471023)

为了提高制动闸片的使用性能,采用粉末冶金技术制备Al2O3和SiO2质量分数配比分别为2∶6、4∶4、6∶2 和 8∶0的铜基摩擦材料,测定其密度和硬度。用MM1000-Ⅱ型摩擦磨损试验机测试其摩擦磨损性能;用扫描电镜观察其表面的摩擦形貌,并分析其摩擦磨损机制。分析结果表明:随着Al2O3质量分数的增加,制动材料的孔隙率减小,布氏硬度增加。当制动初速度较低(2 303 r/min)时,随着Al2O3质量分数的增加,制动材料的摩擦因数减小,耐磨性能逐渐提高;当制动初速度较高(5 757 r/min)时,随着Al2O3质量分数的增加,制动材料的摩擦因数减小,耐磨性能先升高后降低。

铜基摩擦材料;孔隙率;粉末冶金;摩擦磨损

0 引言

铜基粉末冶金摩擦材料是以铜和铜合金为基体,添加适量摩擦组元和润滑组元,采用粉末冶金法制备的多元复合材料[1]。铜基粉末冶金摩擦材料具有良好的摩擦学性能和热稳定性能,广泛应用于高铁、汽车等制动装置中[2]。可通过调整和控制复合材料中各组元的形态、粒度及质量分数来改善材料的摩擦磨损性能,最终得到综合性能优异的粉末冶金摩擦材料[3-4]。但目前在材料设计过程中,大多是研究单种成分的粒度或者质量分数对材料性能的影响[5-6],而关于Al2O3和SiO2不同质量分数配比对材料性能影响的研究较少。本文以含石墨的铜基粉末为基体,Al2O3和SiO2为摩擦组元,研究Al2O3和SiO2不同质量分数配比对铜基粉末冶金摩擦材料摩擦磨损性能的影响。

1 试验

1.1 试验材料和试样制备

表1 试样成分 %

试验材料:电解铜粉,粒度为200目,纯度(铜质量分数)≥99.7%;覆铜铁粉200目;石墨80目,MoS2粒度为325目;Al2O3和SiO2的粒度为200目;铬粉100目。试样制备:根据课题组前期研究工作[7-8],确定铜基粉末冶金摩擦材料的基础成分,试样成分如表1所示。选择4种不同的Al2O3和SiO2质量分数配比(见表1),按照各种原料的质量分数称取粉末,经手工混合后放入混料瓶中,混料时在混料瓶中加入球料比为1∶1的紫铜球,混料时间为8 h。将混合均匀的粉末放入模具中,利用MY-315型四柱液压机在500 MPa的压力下压制。将压制好的压胚放入石墨模具中,在钟罩炉上加压烧结,保护气体为氢气和氮气的混合气体,加压压力为2~3 MPa,烧结温度为930 ℃,保温2 h之后随炉冷却。

1.2 试验方法

根据GB/T 10421—2002《烧结金属摩擦材料密度的测定》,采用液体悬浮法分别测试试样的密度,试样的理论密度ρ0按式(1)计算,孔隙率θ按式(2)计算。

(1)

其中:ρ0为试样的理论密度,g/cm3;ρi(i=1,2,3,…)为各组分材料的理论密度,g/cm3;wi(i=1,2,3,…)为各组分的质量分数。

(2)

其中:θ为孔隙率,%;ρ0为试样的理论密度,g/cm3;ρ为试样的实际密度,g/cm3。

使用HB-3000B型布氏硬度计(压头直径为5 mm,载荷为250 kg,保压30 s)测定各试样的布氏硬度。

在MM1000-Ⅱ型试验机上进行摩擦磨损性能测试,配副摩擦盘材料为20Cr2Mo1VA。模拟列车的制动过程,制动压力为0.8 MPa,转动惯量为0.500 4 kg·cm·s2,制动初速度分别为2 303 r/min和5 757 r/min,对应列车实际运行速度分别为100 km/h和250 km/h。用精度为0.000 1 g的电子天平称量试验前后试样的质量并计算单次磨损质量。用扫描电镜观察材料磨损后的摩擦形貌。

2 试验结果与分析

2.1 Al2O3和SiO2质量分数配比对铜基摩擦材料密度和孔隙率的影响

Al2O3和SiO2质量分数配比对材料密度和孔隙率的影响如表2所示。

表2 Al2O3和SiO2质量分数配比对材料密度和孔隙率的影响

由表2可以看出:由于Al2O3的密度比SiO2的大,因此随着配比中Al2O3质量分数的增多,材料理论密度逐渐增加。制取摩擦材料试样需要经过混粉、压制、烧结等工序,在压制过程中粉末颗粒虽然发生塑性变形,但只是颗粒与颗粒的机械接触,仍然存在较大的孔隙。但在烧结过程中,颗粒与颗粒之间通过晶界的融合,使得孔隙变小。因此,烧结前压胚密度小于烧结后的密度。理论密度与实际密度之差随着配比中SiO2质量分数的减少而减小。

从表2可知:随着配比中SiO2质量分数的减少,孔隙率逐渐减小。由于Al2O3的莫氏硬度为9,SiO2的莫氏硬度为7[9],SiO2较脆,在压力作用下容易断裂破碎,导致孔隙堵塞,在烧结过程中不利于空气的排出,从而影响烧结过程的致密化。因此,随着配比中SiO2质量分数的降低,材料中破碎的颗粒减少,易碎颗粒对致密化的影响减小,材料的致密度逐渐增大,孔隙率逐渐减小。

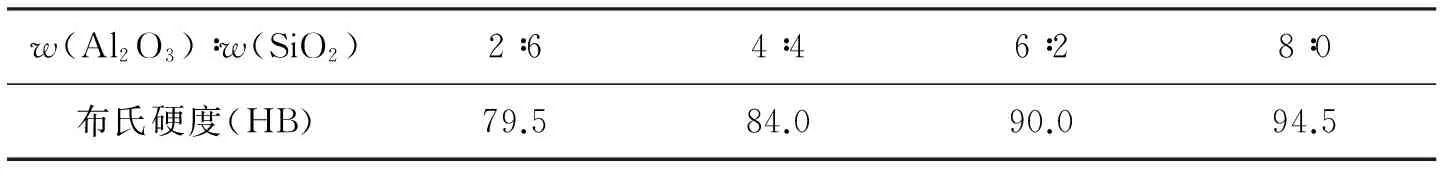

2.2 Al2O3和SiO2质量分数配比对铜基摩擦材料布氏硬度的影响

Al2O3和SiO2质量分数配比对材料布氏硬度影响见表3。由表3可看出:随着配比中Al2O3质量分数的增加,铜基摩擦材料的布氏硬度逐渐增加。

表3 Al2O3和SiO2质量分数配比对材料布氏硬度的影响

文献[10]报道的材料强度与孔隙率ξ和原始粉末粒度直径D的关系式为:

σ=KD-αe-bε,

(3)

其中:K、α、b、e为经验常数。

由式(3)可知:当粉末粒度直径D一定时,材料的强度随孔隙率的增大而减小;当孔隙率一定时,材料强度随粉末粒度直径的增大而降低。结合表3可知:随配比中的SiO2质量分数的降低,铜基摩擦材料的布氏硬度逐渐增加。文献[11]研究表明:孔隙率对材料硬度的影响机理主要是减少了金属键间的作用力,同时空隙作为应力的集中区和微裂纹的产生源,在外力作用下,往往是材料破坏的直接因素。因此,对材料性能要求高的情况下,要控制好材料的孔隙率。

2.3 Al2O3和SiO2质量分数配比对铜基摩擦材料摩擦磨损性能的影响

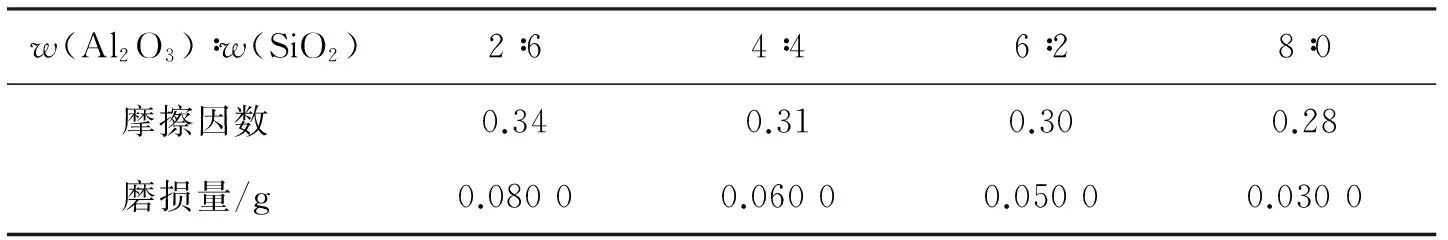

表4为制动初速度较低(2 303 r/min)时,不同Al2O3和SiO2质量分数配比的材料摩擦因数和摩损量。由表4可见:当Al2O3和SiO2的质量分数配比从2∶6变为8∶0时,摩擦因数和磨损量逐渐变小。由表2可知:随着配比中SiO2质量分数的减少,材料的孔隙率逐渐降低。孔隙率的降低使基体的强度提高,从而提高了基体对硬质颗粒的束缚力,减少了在摩擦过程中进入摩擦副之间参与摩擦的硬质颗粒,使得摩擦因数和磨损量均降低。相反,当SiO2的质量分数较高时,破裂的硬质相在摩擦过程中容易脱落,增大摩擦材料和对偶材料之间的磨粒磨损,使得材料的磨损量增加。

表4 不同Al2O3和SiO2质量分数配比的材料摩擦因数和磨损量(2 303 r/min)

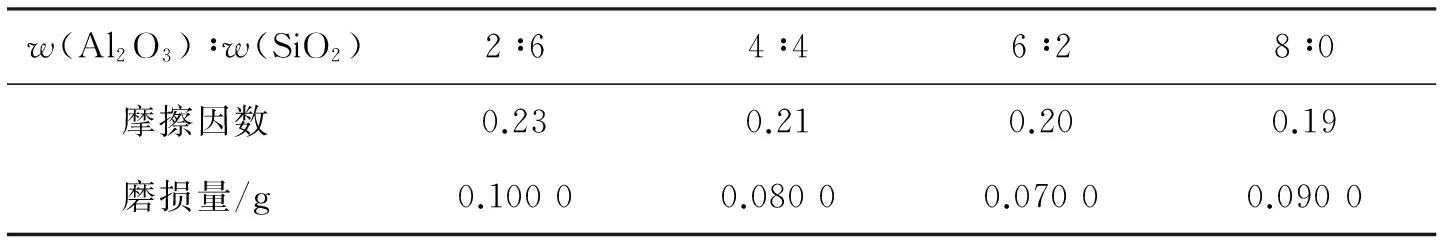

表5为制动初速度较高(5 757 r/min)时,不同Al2O3和SiO2质量分数配比的材料摩擦因数和摩损量。由表5可知:随着SiO2质量分数的降低,摩擦因数逐渐变小。这是由于随着孔隙率的降低,材料的散热能力下降,使得表面温度升高,致使基体软化和氧化。一方面,使得摩擦阻力降低;另一方面,形成的第三体在高温下润滑作用增强[12-13],这都使得摩擦因数变小。由表2和表5可知:Al2O3和SiO2质量分数配比由2∶6变为6∶2时,孔隙率逐渐降低,磨损量逐渐降低。孔隙率大时,导致材料基体强度不够,使颗粒间的结合力较弱,耐磨性较低。随着孔隙率的降低,材料的基体强度增加,耐磨性能也增加。由表2和表5还可知:Al2O3和SiO2质量分数配比由6∶2变为8∶0,孔隙率继续降低,硬度升高。过低的孔隙率,使得在高速摩擦时产生的热量不能顺利地散发出去,从而致使基体软化,磨损量增大,耐磨性能降低。

表5 不同Al2O3和SiO2质量分数配比的材料摩擦因数和磨损量(5 757 r/min)

2.4 摩擦形貌分析

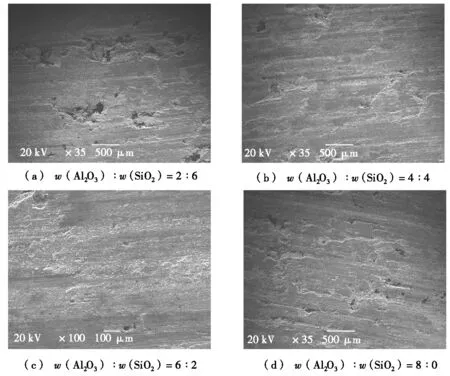

图1为制动初速度较低(2 303 r/min)时,不同Al2O3与SiO2质量分数配比的制动材料摩擦表面形貌。从图1中可以看出:随着配比中SiO2质量分数的减少,摩擦表面的剥落坑数逐渐减少。结合表2可知:随着配比中SiO2质量分数的降低,材料的孔隙率逐渐下降,耐磨性能提高。

分析认为,一方面,由于孔隙率高时,石墨出现分层聚集现象[14-15]。分层聚集使得石墨在摩擦次表面平行扩展,难以挤出摩擦表面,从而造成摩擦面润滑不足[16],致使摩擦表面多项应力增强,因此,摩擦表面无法形成稳定的摩擦膜,造成摩擦面磨损严重。孔隙率的减少有效阻止了石墨分层聚集现象。被挤出的石墨在摩擦表面形成了强度较低的薄膜层,使得接触区的裂纹萌生得到抑制[17],从而有利于摩擦膜的形成,减小了磨损。另一方面,孔隙率的下降使材料的强度增加,提高了材料的耐磨性,从而降低了低速情况下摩擦表面脱落、损伤区域,摩擦膜逐渐变得连续。

图1 不同Al2O3和SiO2质量分数配比的材料摩擦表面形貌(2 303 r/min)

图2为制动初速度较高(5 757 r/min)时,不同Al2O3与SiO2质量分数配比的材料摩擦表面形貌。结合图2和表2可知:孔隙率较高时(见图2a),摩擦表面剥落坑较多;随着孔隙率的降低,摩擦面逐渐平整(见图2b和图2c);孔隙率为8.1%时,摩擦面出现犁削现象(见图2d)。

图2 不同Al2O3和SiO2质量分数配比的材料摩擦表面形貌(5 757 r/min)

高速摩擦时,在摩擦表面逐渐形成一层由金属氧化物及材料各组分组成的机械混合物的工作膜层[18]。这层氧化膜降低了微凸体的接触面积,从而降低了摩擦因数。同时,这层氧化膜也起到了一定的润滑作用,从而降低了磨损量。在孔隙率较高的情况下,基体强度较低,形成的氧化膜在摩擦过程中容易脱落,使得磨损严重,从而无法形成连续的摩擦膜。但过低的孔隙率,在摩擦过程中不利于热量传出,致使摩擦面温度迅速升高,从而使得基体软化,因此,在摩擦过程中易被犁削和剥落,使得磨损量增加。

3 结论

(1)Al2O3和SiO2的质量分数配比由2∶6变为4∶4时,铜基粉末冶金制动材料的致密化程度显著增加;质量分数配比由4∶4变为8∶0时,铜基粉末冶金制动材料的致密化程度有所增加,但增幅变小。随着Al2O3质量分数的增加,铜基粉末冶金制动材料的布氏硬度增加。

(2)当制动初速度较低(2 303 r/min)时,随着Al2O3质量分数的增加,铜基粉末冶金制动材料的摩擦因数减小,耐磨性能逐渐提高;当制动初速度较高(5 757 r/min)时,随着Al2O3质量分数的增加,铜基粉末冶金制动材料的摩擦因数减小,耐磨性能先升高后降低。

[1] 费多尔钦科NM.现代摩擦材料[M].徐润泽,译.北京:冶金工业出版社,1984:5-30.

[2] 王广达,方玉诚,罗锡裕.粉末冶金摩擦材料在高速列车制动中的应用[J].粉末冶金工业,2007,17(4):38-42.

[3] 黄培云.粉末冶金原理[M].2版.北京:冶金工业出版社,1997:16.

[4] YAGA Y,ISOGAI A.Role of alloying elements in friction and wear of copper alloys[J].Wear,1999,44:377-385.

[5] 王天国,梁启超,覃群,等.Al2O3含量对铜基粉末冶金摩擦材料摩擦磨损性能的影响[J].粉末冶金工业,2016,26(1):46-50.

[6] 卢宏,张婧琳,刘联军,等.SiO2粒度对铜基粉末冶金摩擦材料性能影响[J].粉末冶金技术,2014,32(3):195-199.

[7] 朱旭光,孙乐民,陈跃,等.高速制动工况下Cu基粉末冶金闸片材料摩擦磨损性能[J].润滑与密封,2015,40(11):52-55,59.

[8] 王培,陈跃,张永振,等.压制压力对铜基粉末冶金闸片材料的摩擦特性的影响[J].润滑与密封,2013,38(4):23-26.

[9] 于潇,郭志猛,杨剑,等.Fe含量及摩擦组元对铜基粉末冶金摩擦材料性能的影响[J].粉末冶金技术,2014,32(1):43-47.

[10] KNUDSEN F P.Dependence of mechanical strength of brittle polycrystalline specimens on porosity and grain size[J]Journal of the American ceramic society,1959,42(8):376-387.

[11] 李溪滨,刘如铁,程时和,等.烧结材料中孔隙度对摩擦学特性的影响[J].润滑与密封,2002(1):34-35.

[12] 邹苏阳,徐廷献,薄占满.莫来石/铝复合摩擦材料[J].硅酸盐通报,1999(3):3-8.

[13] DESCARTES S,BERTHIER Y.Rheology and flows of solid third bodies:background and application to an MoS1.6coating [J].Wear,2002,252:546-556.

[14] 果世驹.粉末烧结理论[M].北京:冶金工业出版社,1998:230-239

[15] 温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002:171-188.

[16] 陈军,姚萍屏,盛洪超,等.碳对铜基粉末冶金摩擦材料性能的影响[J].热加工工艺,2006,35(4):13-16.

[17] 李世鹏,熊翔,姚萍屏,等.石墨、SiO2在铜基摩擦材料基体中的摩擦行为研究[J].非金属矿,2003,26(6):51-53.

[18] 湛永钟,张国定,蔡宏伟.颗粒增强金属基复合材料的干摩擦性能与磨损机理[J].材料科学与工程学报,2003,21(5):748-751.

国家自然科学基金联合基金项目(U1034002);河南省重大科技攻关基金项目(122101210100);河南省科技厅省院科技合作基金项目(112106000034)

张学良(1989-),男,河南新乡人,硕士生;陈跃(1957-),男,通信作者,湖北南漳人,教授,博士,硕士生导师,主要研究方向为材料表面强化技术、材料耐磨性能及材料高速摩擦学性能.

2016-12-21

1672-6871(2017)04-0001-05

10.15926/j.cnki.issn1672-6871.2017.04.001

TH117

A