新能源汽车电池散热风扇轴向振动分析与改进

2017-05-02任金波施火结

任金波,张 翔,施火结

(福建农林大学 机电工程学院,福建 福州 350002)

新能源汽车电池散热风扇轴向振动分析与改进

任金波,张 翔,施火结

(福建农林大学 机电工程学院,福建 福州 350002)

针对福州某公司新能源汽车电池散热风扇轴向振动较大的问题,研究了散热风扇系统的减振技术。分析了影响风扇轴向振动的因素,采用INV3160型智能信号采集仪和数据采集分析(DASP)软件对风扇样机进行了振动测试试验,得出影响风扇轴向振动的最大因素是直流无刷电机的换相脉动和齿槽脉动。对风扇减振结构进行了改进设计,对外转子电机进行齿面开槽,并通过试验对改进前后的结果进行对比。试验结果表明:改进减振结构后,在低转速时,直流无刷电机的换相脉动和齿槽脉动总的功率谱幅值可降低50%以上;齿面开槽后,轴向振动的谐波幅值下降幅度达45.8%,可有效减小直流无刷电机的高频转矩脉动对风扇振动的影响。

新能源汽车;电池散热风扇;振动;减振

0 引言

蓄电池是新能源汽车中油电混合动力汽车和纯电动汽车的核心部件,在大电流工作或充电的过程中,会因电池内阻而产生大量的热能,从而引起蓄电池温度快速升高和电解液的气化,导致蓄电池爆炸而产生危险。因而,需要采用风扇进行强制散热以抑制蓄电池在新能源汽车行驶或充电过程中升温。减振降噪是风扇在工程应用中急需解决的关键问题之一,国内外学者在这方面进行了较多研究。文献[1-4]采用改变扇叶的形状和角度等方法来降低汽车风扇噪声。文献[5]通过改变消声器的结构,来提高消声性能,从而达到降低汽车空调连接管噪声的目的。文献[6]提出通过重构气隙磁密波形来降低噪声的方法。文献[7]研究了抑制电动汽车用永磁同步电机转矩脉动的方法。

以往对风扇减振降噪的研究,多基于一般汽车的发动机冷却系统,对新能源汽车电池散热方面的研究,目前主要集中在电池的热效应,对风扇具体工程案例的研究还较少。本文以福州某公司专为奇瑞汽车在研车型A21ISG油电混合汽车所设计的电池散热风扇为例,提高了现有风扇样机产品的可靠性、舒适性和节能环保性能,通过理论分析和振动测试得到了影响风扇轴向振动的最大因素,对风扇减振结构和电机进行改进,并通过试验对比验证改进效果。

1 风扇整体结构和工作原理

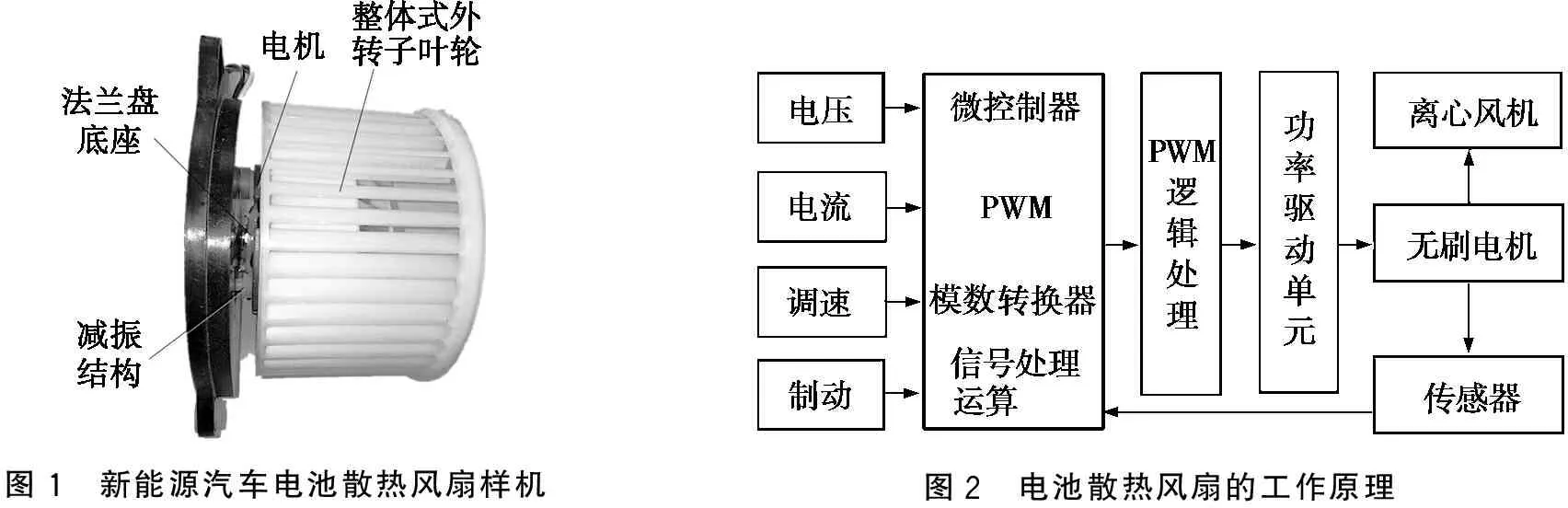

以福州某公司专为奇瑞汽车在研车型A21ISG油电混合汽车所设计的电池散热风扇为例,新能源汽车电池散热风扇样机如图1所示。风扇机械部分主要由整体式外转子叶轮、电机、减振结构和法兰盘底座等部件组成。其中,风轮与转子不是两个独立的零件,而是将电机外转子的磁轭简化为一个简单的套筒,然后以紧配合的方式压入风轮,共同形成整体式的电机外转子风轮。电池散热风扇外转子结构和车用空调直流无刷风机的外转子结构一致[8]。

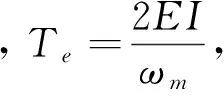

新能源汽车电池散热风扇的叶轮固装于无刷电机驱动的转轴上,电池散热风扇的工作原理如图2所示。传感器将采集到的轴向输出信号传送给控制器,经脉冲宽度调制(pulse width modulation,PWM)后,驱动控制电机运转从而带动叶轮不断旋转,达到给电池组送风散热的目的。

图1 新能源汽车电池散热风扇样机图2 电池散热风扇的工作原理

2 轴向振动原因分析

新能源汽车电池散热风扇振动的原因复杂,轴向振动、径向振动、扭摆振动等均为常见的振动形式。根据风扇样机的结构特点和工作原理,影响样机轴向振动的主要因素有整体式外转子质量不平衡和直流无刷电机的各种转矩脉动。

2.1 整体式外转子质量不平衡

电池散热风扇整体式外转子叶轮有41片叶片,制造误差导致的叶片分布不均匀,叶轮孔和旋转轴在装配过程中存在的装配误差,叶轮内圈上紧密贴合的磁轭加工误差及分布不均等,都会造成外转子质量偏心,从而引起风扇振动。叶轮等外转子质量不平衡引起的振动频率分量[9]为:

(1)

其中:f为外转子质量不平衡时的振动频率,Hz;n为叶轮工作时转速,r/min。

2.2 直流无刷电机的转矩脉动

2.2.1 换相脉动

直流无刷电机换相时电磁转矩的表达式[10]为:

(2)

其中:Te为直流无刷电机换相脉动时的电磁转矩,N·mm;E为电枢相绕组电势的稳态值,V;ωm为机械角速度,rad/s;I为各相电流的稳态值,A;V为电机端电压,V;L为定子绕组等效自感,mH;M为定子绕组等效互感,mH;t为换相时间,ms。

因此,换相时电流会发生脉动,设电机相数为k,对极数为p,电机换相时的电流脉动频率为:

(3)

样机的直流无刷电机参数k=3,p=2,根据式(3)可知,风扇样机中直流无刷电机的换相脉动频率为转子转动时工作频率的12倍。

2.2.2 齿槽脉动

齿槽转矩是由于齿槽电枢铁芯和永磁体磁场相互作用形成的。根据机电能量转换中的能量方法,电枢绕组开路计算时,齿槽转矩可由电机磁场能量相对转子转角的导数[11-15]求得:

(4)

(5)

B(θ,θ0,l)=Λ(θ)F(θ,θ0,l);

(6)

(7)

其中:T为直流无刷电机的齿槽脉动转矩,N·mm;Wd为电机磁场能量,W;θ0为转子转角,rad;θ为电枢周向坐标,rad;l为轴向坐标,mm;B为等效气隙磁密,T;g为气隙长度,mm;Dd为电枢直径,mm;ha为磁钢厚度,mm;μ0为真空磁导率;F(θ,θ0,l)为磁钢磁势,A。

将式(7)代入式(5)可得:

(8)

式(8)经过傅里叶变换后得:

(9)

(10)

其中:p为极对数;Q为风扇中电机定子槽数;Λt为第t次磁导谐波幅值,V;fv为第v次磁势谐波幅值,V;v为磁势谐波的次数。将式(9)和式(10)代入式(5)得:

(11)

由式(11)可知:当磁势谐波、磁导谐波具有相同次数时,会导致直流无刷电机的齿槽脉动,且产生力矩,此时:

(12)

其中:n、β为Q和2p的公倍数,是齿槽转矩的次数。

新能源汽车电池散热风扇样机中电机齿槽数Q为6,极数2p为4,其最小公倍数为12,可知风扇样机中直流无刷电机齿槽脉动频率为转子转动时工作频率的12倍。

3 轴向振动测试

将新能源电池散热风扇置于振动试验台上,启动风扇,从1 200 r/min的正常工作转速开始加速,转速每增加100 r/min测量一次风扇轴向振动信号,直至达到最高转速3 000 r/min时结束。测试信号经DLF-4型放大器放大、INV3160型智能信号采集仪低通滤波采样后,用数据采集分析(data acquisition and signal processing,DASP)软件对振动信号进行分析处理,得到风扇在各稳定转速下的功率谱。风扇以1 600 r/min和 2 000 r/min的转速稳定运行时,测试的轴向功率谱分别如图3和图4所示。

图3 轴向功率谱(1600r/min)图4 轴向功率谱(2000r/min)

由图3和图4可知:当风扇以1 600 r/min的转速稳定运行时,在320 Hz频率分量处,轴向的功率谱有较大的幅值;当风扇以2 000 r/min的转速稳定运行时,在400 Hz频率分量处出现较大幅值,表明在320 Hz和400 Hz频率分量处,风扇的振动较大。经过计算可知:该频率分量均为轴向振动测试时转子转动时工作频率的12倍。上文在分析影响风机轴向振动的因素时,同样得出电机中换相脉动和齿槽脉动的频率为转子转动时工作频率的12倍。因此,影响风扇轴向振动的主要原因确定为电机的换相脉动和齿槽脉动。

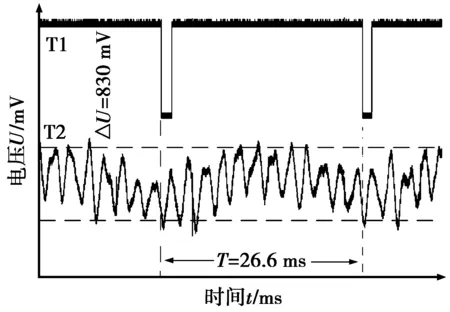

图5 风扇轴向振动时的时域波形

为进一步验证测试试验和结论的正确性,用示波器测试风扇轴向振动时的时域波形,如图5所示。图5中:实测波形T1通道显示外转子周期;T2通道显示外转子的轴向齿槽脉动波形。从图5中可以看出:实测的谐波次数为12,与理论值转子转动时工作频率的12倍一致,并与功率谱图的分析相符。

4 减振试验

根据新能源汽车电池散热风扇的结构,可将其减振部分视为等效阻尼和弹簧系统,将整体式电机外转子风轮等效为总体质量。当风扇运行时,受外界激振力的作用,可能出现轴向振动、径向振动和扭摆振动,本文主要研究其轴向振动。在激振力作用下,轴向振动可简化为单自由度受迫振动,其振幅和相位[16]分别为:

(13)

(14)

其中:A为单自由度振动的振幅,mm;F0为激振力,N;k为刚度系数,N·mm-1;δ为阻尼系数,N·s·mm-1;ω0为干扰力圆频率,rad/s;ω为风扇自振圆频率,rad/s;φ为相位角,rad。当ω=ω0时,振动加大,系统发生共振;当ω<ω0/2时,系统振动将会大大减小。

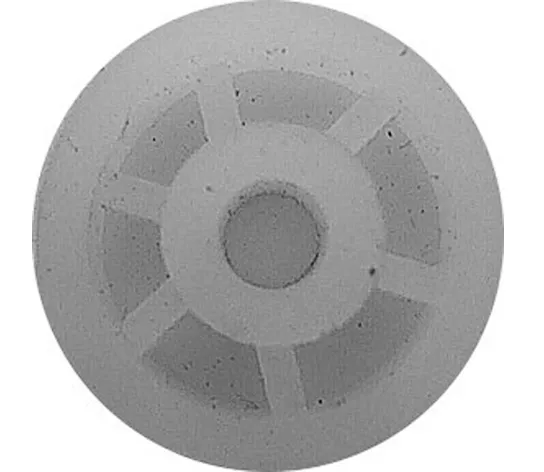

新能源汽车电池散热风扇的驱动采用直流无刷电机,但直流无刷电机普遍存在转矩脉动问题,如换相脉动和齿槽脉动。定子齿面开槽是降低直流无刷电机齿槽脉动较简单有效的方法。开槽时,槽面沿定子齿均匀分布。当电机齿面开1个槽时,其基本齿槽转矩次数为12次;电机齿面开2个槽时,基本齿槽转矩次数变为36次,脉动次数增加,幅值随之下降。考虑新能源汽车电池散热风扇的结构,本文主要通过改进风扇的减振结构,从而改变频率和齿面开槽来减小风机振动。

图6 散热风扇改进前减振垫结构

4.1 改进减振结构

新能源汽车电池散热风扇改进前减振垫呈阶梯圆柱状结构,如图6所示。采用3个减振垫通过内中心孔与电机线架相连接,然后用螺钉通过减振盖与法兰盘底座固联在一起。

通过多次试验,将风扇现有的3个阶梯圆柱状减振垫改为夹心式圆柱状,减振材料不变。3个减振垫通过内中心孔与电机线架相连接,上端外圆面与法兰盘底座上的3个圆柱孔配合。改进后的减振垫结构及安装位置如图7所示。4.2 试验对比

改进减振结构后,再次将风扇置于测试台,测试风扇中直流无刷电机换相脉动和齿槽脉动在减振前后的功率谱,轴向振动信号经采样处理分析后得到换相脉动和齿槽脉动总的功率谱,如图8所示。从图8中可以看出:当风扇改进减振结构后,在低转速时直流无刷电机的换相脉动和齿槽脉动总的功率谱幅值有极大降低,降幅可达50%以上。在2 300 r/min以上高转速状态下,换相脉动和齿槽脉动总的功率谱基本呈无波动近直线状态,且幅值和零点较接近,说明改进减振结构后风扇的轴向振动进一步降低。

图7 散热风扇改进后的减振垫结构及安装位置图8 改进前后的换相脉动和齿槽脉动总的功率谱

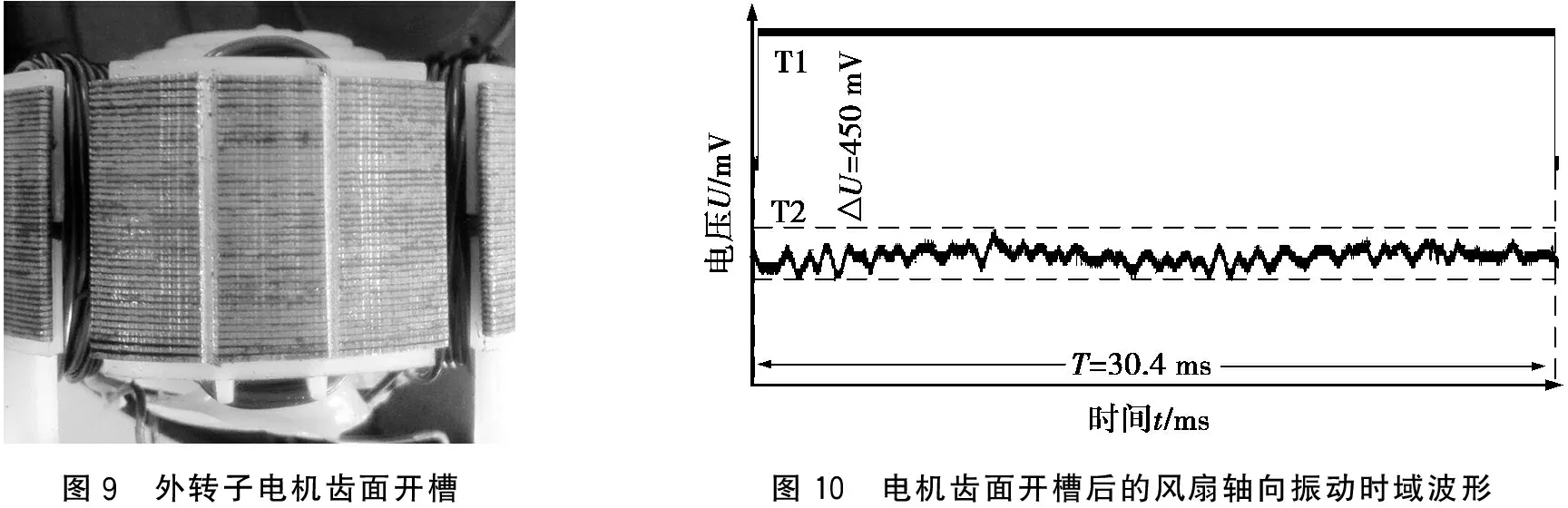

4.3 齿面开槽

新能源汽车电池散热风扇中,电机为外转子结构,对外转子电机齿面开槽,如图9所示。当电机外齿面开2个矩形凹槽(槽宽2 mm,槽深1 mm)后,测试得到风扇轴向振动的时域波形,如图10所示。由图5和图10可以看出:电机齿面开槽后,齿槽脉动周期增加,谐波次数倍增,周期内变为36次。谐波幅值从 830 mV下降到450 mV,较齿面开槽前下降幅度达45.8%,表明齿面开槽对抑制直流无刷电机的齿槽脉动有较好效果。

图9 外转子电机齿面开槽图10 电机齿面开槽后的风扇轴向振动时域波形

5 结论

(1)根据新能源汽车电池散热风扇的结构特点,通过理论分析和振动测试得出,影响新能源汽车电池散热风扇轴向振动的主要因素为风扇中直流无刷电机的换相脉动和齿槽脉动。

(2)改进风扇的减振结构后,低转速时直流无刷电机的换相脉动和齿槽脉动总的功率谱幅值降低达50%以上,高转速状态下幅值可进一步降低。

(3)外转子电机齿面开槽后,轴向振动的谐波幅值较开槽前下降幅度达45.8%,表明齿面开槽对抑制直流无刷电机的齿槽脉动有较好效果。

[1] SINGH O P,KHILWANI R,SREENIVASULU T,et al.Parametric study of centrifugal fan performance:experiments and numerical simulation[J].International journal of advances in engineering & technology,2011,1(2):33-50.

[2] 王永生,杨爱玲,戴韧,等.低压头小流量轴流风扇气动噪声特性研究[J].工程热物理学报,2010,31(7):1131-1134.

[3] SCHEIT C,KARIC B,BECKER S.Effect of blade wrap angle on efficiency and noise of small radial fan impellers-a computational and experimental study[J].Journal of sound and vibration,2012,331(5):996-1010.

[4]SEUNGH,CHEOLUNGC,TAE-HOONK.DevelopmentoflownoisecentrifugalfansforarefregeratorusinginclinedS-shapedtrailingedge[J].Internationaljournalofrefrigeration,2011,34(8):2076-2091.

[5] 费标求.汽车空调连接管声学及动刚度特性的研究[D].合肥:合肥工业大学,2015.

[6] 于慎波,姜菲菲,王辉,等.永磁同步电主轴分数槽电机的径向电磁力分析[J].组合机床与自动化加工技术,2014(6):15-18,24.

[7] 王硕,康劲松,钟再敏,等.电动汽车用永磁同步电机转矩脉动抑制方法综述[J].电源学报,2016,14(5):24-32.

[8] 张翔,胡冰乐,张祖峰.车用空调无刷风机整体式外转子风轮:2006200099747[P].(2007-09-12)[2016-10-20].

[9] 陈虹微.旋转机械振动特征及诊断方法[J].噪声与振动控制,2009,29(1):134-136.

[10] 徐衡,周云山.电动车无刷直流电机转矩脉动抑制[J].计算机仿真,2016,33(4):195-199.

[11] 于慎波,骆开军.气隙形状对永磁同步电主轴齿槽转矩的影响[J].机床与液压,2016,44(13):10-13.

[12] 古海江,黄文美,王超,等.定子齿开槽对内置式永磁电机齿槽转矩的影响[J].电机与控制应用,2016,43(8):40-45.

[13] 黄燕涛,郭新华,项雷军.内置式永磁电机齿槽转矩的优化设计[J].华侨大学学报(自然科学版),2016,37(5):536-540.

[14] 王建设,邹海荣.利用转子辅助孔削弱永磁电动机齿槽转矩的方法[J].上海电机学院学报,2016,19(3):141-146.

[15] 尚海,窦满峰,陈敏,等.永磁同步电机极槽组合优化的研究[J].科学技术与工程,2014,14(11):27-30.

[16] 莫文辉.单自由度强迫振动的可靠性[J].湖北工业职业技术学院学报,2013,26(1):97-99.

福建省科技厅高校产学研重大专项基金项目(2011H6004);福建省教育厅专业改革基金项目(1114S1205);福建农林大学机械工程学科整体学科水平提升计划基金项目(612014049)

任金波(1982-),男,湖北随州人,实验师,博士生,主要研究方向为机械振动和优化设计;张翔(1957-),男,通信作者,福建福州人,教授,硕士生导师,主要研究方向为现代设计方法和优化.

2016-11-21

1672-6871(2017)04-0025-05

10.15926/j.cnki.issn1672-6871.2017.04.006

TH113.1

A