电液耦合微喷试验及泰勒锥的图像检测方法

2017-05-02杨扬,赵云,2,3

杨 扬,赵 云,2,3

(1.常州大学 机械工程学院,常州 213016;2.嘉兴学院 机电工程学院,嘉兴 314000;3.嘉兴职业技术学院 机电与汽车工程学院,嘉兴 314000)

电液耦合微喷试验及泰勒锥的图像检测方法

杨 扬1,赵 云1,2,3

(1.常州大学 机械工程学院,常州 213016;2.嘉兴学院 机电工程学院,嘉兴 314000;3.嘉兴职业技术学院 机电与汽车工程学院,嘉兴 314000)

在直流电压作用下的电液耦合微喷印系统,考察了电压对质量浓度7%的聚氧化乙烯溶液喷印过程的影响。试验结果表明,对于一定的供液压力,仅当电压值在一定范围内时,才可以形成正常喷射。在试验基础上,提出了一种应用图像处理技术对现场泰勒锥侧面轮廓进行特征尺寸检测的方法,利用该方法计算机可以在喷印的过程中,自动测量泰勒锥的相关参数,并可望应用到电压自动调整以及喷印过程的自动优化控制。

电液耦合动力;微喷;泰勒锥;图像处理;尺寸检测

0 引言

电液耦合动力(EHD,Electro-hydro dynamics)微喷的相关技术已经应用在许多领域,非常适合于生成高精度的复杂图案,为制造精密的聚合物器件提供了切实可行的方法[1~3]。在目前微纳尺度喷印技术中,基于EHD的微尺度喷印技术已被认为是最具发展前景的技术之一。但是,EHD微喷过程涉及电场、流场中的多个物理量以及工艺参数的影响,精准控制相当困难。理想的喷印要求锥射流细小且稳定,这样既可以得到高精度的喷印图案,又可以减少误差[4~6]。但是,由于喷射丝直径在几十纳米到几微米之间,在试验过程中很难对喷射到基板上的图案进行实时的在线检测与分析。

随着工业摄像机硬件和图像处理技术的发展,机器视觉技术已被广泛用于各领域的在线监测。近年来,又由于其测量精度高、速度快、非接触、实时性好等特点,被许多研究者用于工业产品的尺寸在线测量[7~11]。其中,文献[7]介绍了在电纺丝成型质量的控制中,采用图像分析的方法对喷头出口处液滴的形状和大小进行监测,以实现对电纺丝成型过程的实时控制。同时,由于MATLAB在图像处理方面功能强大,已成功用于复杂机械零件的尺寸测量与分析[12,13]。

本课题就是以提高聚合物材料喷印 质量为目标,在试验基础上,利用机器视觉与MATALB相结合对泰勒锥侧面图像进行轮廓检测与尺寸测量,为下一步实现微喷过程的主动控制提供技术积累。

1 电液耦合喷印原理

在EHD微喷过程中,喷嘴与基板间施加电场,在表面张力的作用下聚合物溶液在针头处呈球状液滴。当聚合物溶液输送压力一定,电场强度增加时,随着电荷密度的不断增加,尖端的电场力将大于表面张力,最终从泰勒锥的尖端发射出小于喷嘴直径的射流,该喷射模式即为锥射流模式。

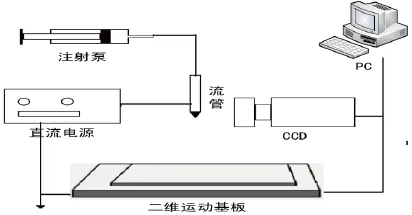

1.1 实验装置

构建了一个基于EHD的微喷印系统实验装置(如图1所示)。以医用注射器的针管作为贮液容器,以空心的不锈钢针头作为喷嘴(内径为60μm),通过塑料软管将二者相连,精密注射泵作为供液源,通过与PC机相连的CCD可实现在线观测。收集板放置在二维运动平台上。高压直流电压的正极接喷嘴,负极接收集板并接地。

图1 电喷印基本原理和结构示意图

1.2 喷印实验

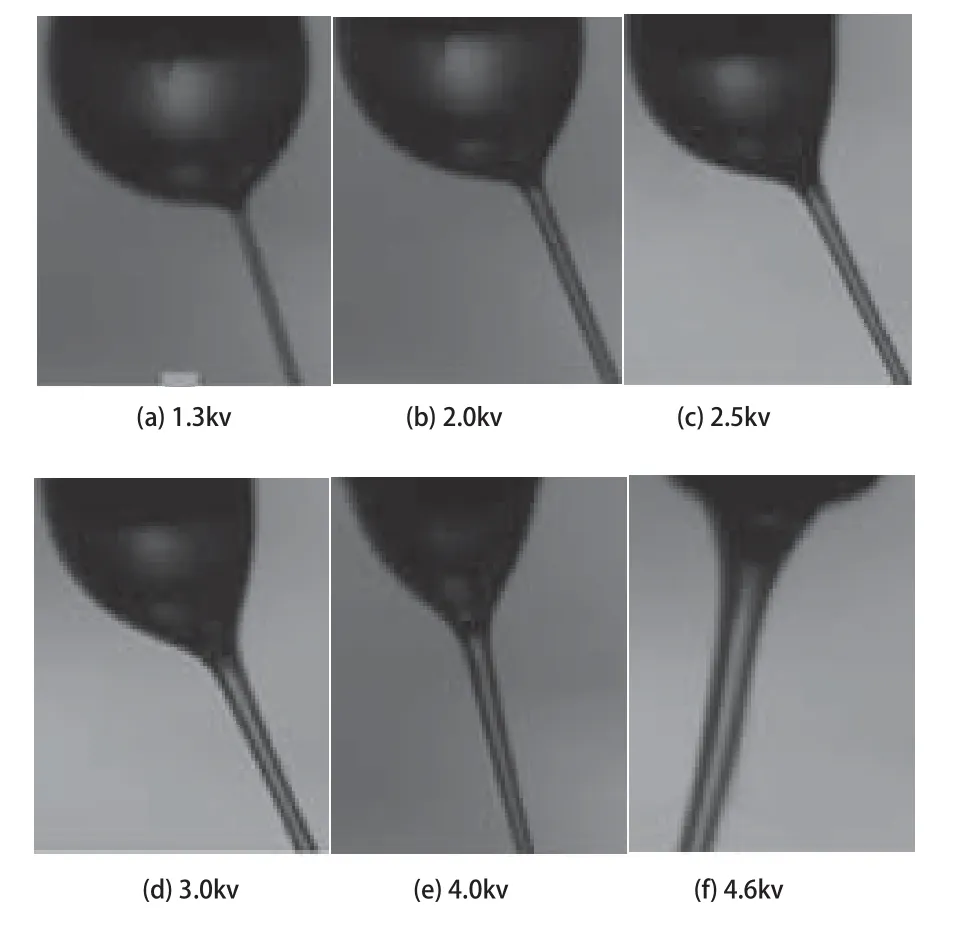

以去离子水、无水乙醇的混合溶液(比例为4:1)为溶剂配成质量浓度7%的聚氧化乙烯(PEO,Mw=300,000g/贝基化学试剂)溶液。在喷嘴距离收集板2.65mm、收集板运动速度50mm/s的条件下,观察电压值改变对喷印过程的影响。当供液速度为0.8μL/min时,电压值从0开始增大,至1.3kV开始产生稳定喷射(如图2(a)所示)。此后,逐步增加电场电压,所得到的的泰勒锥如图2(b)、(c)、(d)、(e)所示。电压达到4.6kV时,弯液面由凸形变为了凹形,泰勒锥消失,稳定的射流被破坏,如图2(f)所示。

图2 不同电压情况下的泰勒锥(基板为运动状态下)

泰勒锥的形成是微喷中一个相当重要的过程,并与众多因素有关,特别是与液体压力、电压直接关联。其他研究者的结果表明和本试验结果都显示,在一定的聚合物溶液输送压力下,泰勒锥形状明显受到电压的影响,只有电压在一定的范围中时,才能形成泰勒锥并保持连续喷印。当电压过大时,泰勒锥的稳定性就会被破坏,从而变成多股射流[6,11~13]。试验初步显示,在可打印范围中,随着电压增加,泰勒锥的轮廓从圆弧向倒三角形变化。

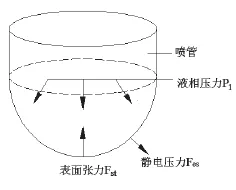

2 泰勒锥特征参数与图像检测

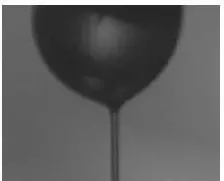

图3为本试验中所得的泰勒锥图像(拍摄时基板处在静止状态)。泰勒锥的受力分析如图4所示,圆锥面上液体的法向电场力必须与表面张力及流体内外压差保持平衡,维持泰勒锥的稳定,当电场力发生变化时,在锥体圆弧段,表面张力就必须发生变化以平衡电场力,即锥体的表面形状必须发生变化。既然从理论以及试验的角度都说明泰勒锥的侧面轮廓的信息反映了控制参数(电压、输液压力)的综合作用,那么通过检测泰勒锥侧面轮廓的形状信息来控制喷印是可行的。

图3 试验CCD摄取的泰勒锥(基板静止,电压为1.5kV)

图4 电场中的液面受力

2.1 泰勒锥特征参数

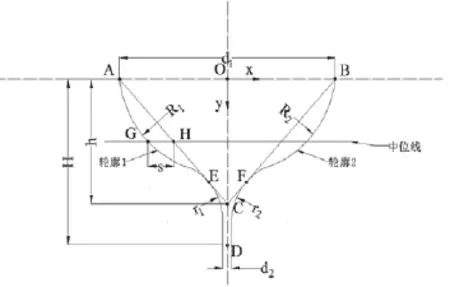

为了能够对泰勒锥侧面轮廓进行分析,就必须定义一个轮廓模型,并确定其特征参数。通过试验观察得知,在承接喷印材料的基板不动和连续喷印的情况下,泰勒锥的侧面轮廓呈现为杯型轮廓,如图5所示。轮廓由左右对称的轮廓1和轮廓2组成,A、B两点是喷管内壁的下端点(d1为喷管内直径)。以轮廓1说明,由液滴轮廓圆弧R1、喷柱轮廓和前后者过渡圆弧r1组成。可以看出,泰勒锥轮廓内包络了一个以A、B、C为顶点的三角形。其中,AC边与轮廓1相切于E点,BC边相切于F点。已知d1,测量h,就能确定该三角形。同时,为了能够知道当前泰勒锥轮廓与其包络的内三角形之间的差距,可以定义一个参数s来表达,即在三角形中位线上测量圆弧轮廓R1与AC的距离。喷印的线宽决定于泰勒锥喷柱的大小,所以定义喷柱的轮廓直径d2,即喷柱底端宽度。

2.2 图像处理及特征尺寸测量

1)图像处理

图5 泰勒锥侧面图像检测原理图

图像处理的目的就是能成功识别并准确提取目标区域,以保证结果的准确性和精确性。因此,要对采集的原始图像进行一系列预处理,保证得到边缘清晰的泰勒锥轮廓图像,以实现其特征尺寸的测量。

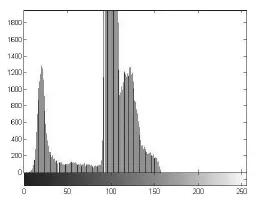

(1)图像灰度直方图

对灰度图(如图6所示)进行灰度统计,得到待测量区域的灰度直方图(如图7所示),灰度值主要集中在2个范围内,背景对应的像素灰度值主要分布在90~160的范围内,而被测量目标对应的像素灰度主要集中在15~35之间,表明泰勒锥与背景灰度值区分不十分明显,为此,采用增强高灰度级,结果如图8所示,椎体轮廓与背景得以有效区分,通过二值化处理的结果如图9所示。

图6 灰度图

图7 直方图

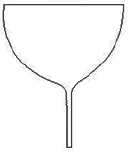

(2)二值化图像的填充和边缘提取

在试验环境下采集到的图片(如图3所示),由于有反光等因素,在进行图像的二值化操作后,图像呈现空洞(如图7所示)。必须进行填充处理。具体做法是对图像进行逐行、逐列扫描,确定每行中的最左点和最右点和每列的最上点和最下点,二者之间全部填充(如图10所示)。在边缘提取中,对比了Roberts算子、Sobel算子和Canny算子后,最终选择Canny算子进行边缘提取,结果如图11所示。

图8 增强灰度图

图9 二值化图

图10 填充图

图11 边缘提取图

2)特征尺寸测量

通过图像预处理和边界检测,获得了泰勒锥图像的边缘线。特征尺寸测量就是按照图5所示的特征,对几何特征进行尺寸测量。除已知的喷管的直径d1外,需要测量三角形ABC的高h、轮廓1、2在中位线上与直线AC、BC的距离s以及射流喷柱的直径d2。

由于喷管的直径为60μm,如果测得A、B两点间的像素数为m,则本测量系统的像素当量Ce为60/m,以此参数来做标定,即:通过图像特征提取得到的任何尺寸值,利用公式计算:尺寸值=该尺寸对应的像素数×Ce。

(1)三角形ABC的高h的测量。

基于泰勒锥轮廓的对称性,为了减少计算量,以中线OD左侧的轮廓1来测量。如图5所示,轮廓1上任意一点为Pi(i为1到n的变量,n为轮廓1上所有像素点的总和)的坐标为[xi,yi];在三角形中线上,从O点开始到

【】【】下端点D的范围内,任意像素点为Qj(j为1到m的变量,其中m为直线OD段上所有像素点的总和)的坐标为[xO,yj];通过赋值运算,当坐标[xi,yi]满足(yj-yA)/(xjxA)=(yi-yA)/(xO-xA)有且仅有1个解时,可定位三角形顶点C和切点E。找到C点后,中心点到C的像素数求和,即得到h。

(2)轮廓1在中位线上与直线AC的距离s

根据C坐标定位三角形中位线,中位线左侧交于点G,如同求h的算法,定位交点H,并通过两交点的坐标关系,像素求和计算距离s。

(3)射流喷柱的直径d2

定位两轮廓最低点(两点横坐标相同),通过两点坐标关系,像素求和计算距离d2。

3)测量结果

根据上述算法,对试验所得的图3图像进行测量,可得h=42.66μm,s=12.27μm,d2= 3.04μm。

3 结论

本研究针对直流高压作用的电液耦合微喷印系统,考察了电压对聚氧化乙烯溶液喷印过程的影响。实验结果表明,对质量浓度7%的聚氧化乙烯溶液,仅当电压值一定范围内变化时,可保证稳定喷射,电压过低或过高,都无法实现稳定喷射。并且,泰勒锥的侧面形状随电压变化而变化,电压越高,其侧面弧线形状越趋向直线,侧面轮廓趋向三角形。

根据上述泰勒锥的侧面形状随电压变化而变化的规律,提出了一种应用图像处理技术对泰勒锥侧面轮廓进行特征检测的方法。该方法首先定义了一个泰勒锥侧面轮廓模型和3个特征参数,应用MATLAB对喷印过程中获取的图像进行一系列图像处理并测量了特征参数值。初步尝试说明,利用该机器视觉技术和图像分析方法,可以实现对泰勒锥侧面轮廓的特征检测。

由于电液耦合微喷过程的影响因素较多,上述试验研究和图像分析还仅是初步工作,需要围绕电压、流量、液体粘度等因素展开更加深入的理论和试验工作。

[1] Wang Y,Bokor J, Lee A. Maskless lithography using drop-ondemand inkjet printing method[J].P.Soc. Photo-Opt. Ins.,2004, 5374:628-636.

[2] Bergeron V,Bonn D, Martin J Y, et al.Controlling droplet deposition with polymer additives[J].Nature,2000,405:772-775.

[3] ONESES M S, SONG C, WILLIAMSON L, et al. Hierarchical patterns of three-dimensional block copolymer films formed by electro-hydrodynamic jet printing and self-assembly[J].Nature Nanotechnology,2013,8:667-675.

[4] 黄永芳,徐磊,郑高峰,刘志鹏,孙道恒.直流电压下基于电液耦合动力学原理的微喷试验研究[J].传感技术学报,2010,7(7):918-921.

[5] 杨建军,张志远,兰红波,彭子龙,王飞.基于EHD微尺度3D打印喷射机理与规律研究[J].农业机械学报,2016,6(6):401-407.

[6] 刘兆香,刘勇,王欣,安瑛,丁玉梅,杨卫民.静电纺丝过程中泰勒锥、射流鞭动和电晕现象分析[J].塑料,2012,3(3):29-33.

[7] 刘大利,郭俊,方淑慧,等.使用目标多特征识别的纳米纤维制造在线监测系统[J].光学精密工程,2012,2(2):360-367.

[8] 王冠英,胡心平,刁维龙.基于机器视觉的复杂形状模具尺寸测量[J].计算机测量与控制,2015,3(3):706-708.

[9] 祁晓玲,赵霞霞,靳伍银.基于机器视觉的轴类零件几何尺寸测量[J].组合机床与自动化加工技术,2013,1(1):65-67.

[10] 郭超,马麟.基于机器视觉的尺寸测量方法研究[J].机械工程与自动化,2012(1):15-17.

[11] 吴德刚,赵利平.基于机器视觉的圆孔尺寸测量系统研究[J].应用光学,2013,34(6):1014-1018.

[12] 张海鹏,陈洪武,田铖,等.基于MATLAB图像处理的齿轮零件测量技术[J].信息技术,2015(3):65-69.张海鹏,陈洪武,田铖,等.基于MATLAB图像处理的齿轮零件测量技术[J].信息技术,2015(3):65-69.

[13] 王战中,张俊,刘超颖,赵赛,杜启鑫,臧丽超.Matlab在圆柱形工件图像处理中的应用[J].机械设计与制造,2012,11(11):83-85.

Experiment on EHD printing and image measurement

YANG Yang1, ZHAO Yun1,2,3

TP391.4

:A

1009-0134(2017)03-0046-04

2016-12-26

浙江省公益性技术应用研究计划项目(2015C31069)

杨扬(1991 -),男,江苏常州人,硕士研究生,研究方向为电流体微喷。