基于汽车MES生产管理系统的精益物流应用研究

2017-05-02杨立峰施喆晗杨海深史云斌

杨立峰,程 琼,施喆晗,杨海深,史云斌

(1.杭州职业技术学院,杭州 310018;2.杭州益维汽车工业有限公司,杭州 310018)

基于汽车MES生产管理系统的精益物流应用研究

杨立峰1,程 琼1,施喆晗2,杨海深2,史云斌1

(1.杭州职业技术学院,杭州 310018;2.杭州益维汽车工业有限公司,杭州 310018)

为了解决多车型混线生产、线边物流困难、停线待料的汽车制造厂生产难题,提出通过对汽车生产线的MES系统的改造,采用条码和RFID识别的两种方式实现对线边物料、当日库状态信息化,实现总装生产管理的透明化、实时化。通过PBS区车辆排序入库手段,借助运筹学的贪婪算法手段,逐步解决厂内物流不畅的问题。通过WEB网页信息发布平台,拉动供应商完成安全库存的及时生产和供给。通过SPS捡货区设置,解决预装大部件线物料需求,有力支持总装主线的提产要求,已有效降低总部冲压车间的异地库存数,达到精益生产的目的。

MES系统;RFID;运筹学;物流管理;贪婪算法;精益生产

0 引言

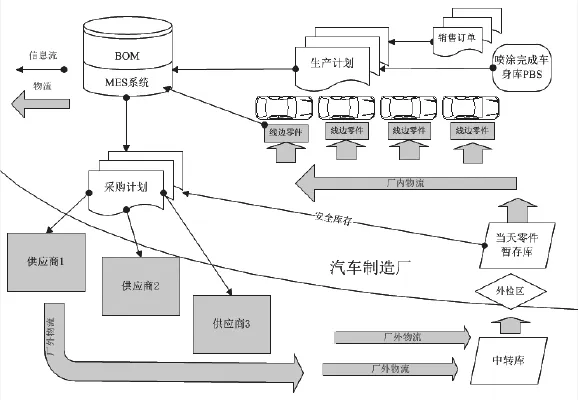

现在汽车行业的竞争是产业链的竞争,也是产业链运行效率的竞争。汽车产业的产业链长,供货、物流环节多,加上多数生产线都是混线生产,原有的管理方式已经不能保证生产的有效进行。汽车物流的复杂程度、相关的零部件数量、技术要求的准确性方面都是最高的。因此,采用分布式制造执行系统MES(manufacturingexecutive system)和运筹经济化物流系统相结合的策略,才能应对当前现生产中的复杂问题。实现生产线的管理状态透明化,利于整个产业链的联动和及时供货,追求“零库存”和“准时化”(Just in Time,JIT)生产的有效保证。需要对厂内物流进行路径的设计、优化,逐步降低物流的流转时间,减少送货次数,对有效的降低汽车生产成本和供应商的运输成本有现实经济意义。参见图1汽车厂内物流拉动厂外物流。

1 在汽车大规模生产需要借助MES系统优化

智能制造首先要求生产过程的数字化、网络化,在数字时代发展模式下车间生产调度目标是最优化和低成本、敏捷化、高质量化。在分布式制造执行MES系统对生产线物流送料过程进行优化控制。经过对杭州益维汽车工业有限公司上线物流现状,研究发现存在以下问题:

1)制造厂内部物流急需优化,满足年产10万台的产要求,从日产50台提高到180台送货要求,减少物流小车的数量,提高运送效率。

2)改变线边和部件库仅满足24台套的物料存储,出现过线边库物料用尽停线问题。

3)缺少生产过程数据例如当前设备的状态监控,在关键重要工位数据存在人工差错。

4)由于质量问题的产品出现按灯停线,对发生质量缺陷的产品缺少追溯自动查询等。

5)上下游供应商缺少公用库存、采购信息平台,上线生产信息不透明。

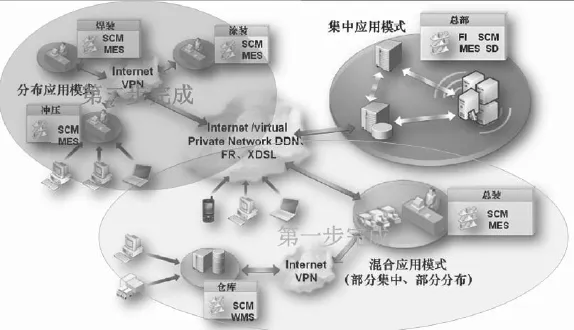

经过调研将逐步在焊装、涂装、总装都进行MES系统的上线改造工作。第一阶段,利用涂装和总装PBS(Painted Body Storage)区的98工位,作为生产调度、缓存部位,在车身的吊具上安装RFID跟踪车身的位置,采集、控制车身的进入排序。并将MES系统采集PBS控制生产排序数据,传递给采购系统进行集成,生成零部件供应订单的精确到小时和颜色,按计划进行2天滚动发布。通过在当日库378库位分拣过程中,库位边需求灯指示点亮,实现线边小时送货需求补给,保证R02车辆VIN码与发动机、变速箱、后桥、转向机、顶棚、座椅、地毯和仪表台等大部件、大体积的关键零部件物流协调,并达到24台/次送料一次。实现车辆信息VIN采集与关键零部件追溯系统绑定。可通过连接如拧紧机、加注机等设备控制系统实现上料的确认并自动完成数据采集,实时统计车间采集设备数据,监控在制品生产状态和质量状态,同时,可利用条码自动识别技术实现员工的生产状态监督和现场质量检验状况的监控。如图2所示。

图1 汽车制造厂的厂内、外物流和信息流

第二阶段,实现与集团总部的冲压车间MES系统链接,将焊装的车间主焊线的需求作为拉动的起始点,实现冲压车间的按需生产,降低由于中间物流转运环节,导致现生产中,冲压件库存过大的问题,把更多产能协调给其他基地使用。最终开通四大工艺的生产状态的WEB端,实现集团内部对于生产状态的实时化、透明化,均衡化,让MES系统成为拉动整个车型生产环节产业链的发动机,沟通上下游的信息互链。缩短产业链的总体生产周期,实现车型生产量的有效指挥。

2 按照工厂实际流程实现MES系统有效控制

2.1 条码系统共管理和构架

当前在杭州益维汽车工业有限公司的情况如下,需要完成总成装配R02车型零部件1054种、1652个,需要对生产线上的车辆信息进行编码,对关键零部件信息进行现场锁定,形成车辆唯一性编号;为后续的车辆下线统计、检测线信息输入、终检信息、车辆入库信息、合格证打印、制造部统计以及财务统计的信息采集提供辅助,减少人工输入量,加快信息采集的速度。因此,车辆RFID识别和零部件条码条码管理是所有管理工作的基础。

图2 MES系统的信息化改造阶段计划

2.1.1 车辆RFID识别

在焊装车间车身打刻VIN码的工位,同时完成车辆纸质标签的打印、RFID芯片的写入工作,并将这两个作为随车文件进入流转。在焊装车间出口,通过RFID技术对来实现对车身信息的绑定、识别。进入涂装车间后,RFID芯片随车身流转,完成涂装后,在PBS区域通过RFID读写头,将车身信息(VIN)同车身文件进行校核,并绑定在一起,并在关键滑撬位置读出车身信息,以达到车辆调度的信息支持。如图3所示。

图3 车辆的VIN条码

涂装PBS全部是滑撬模式,在采集生产上线排序,系统通过对进入整个PBS区域每一个完成喷涂白车身信息逐个采集,获取涂装下线的车型信息和具体的车型存在于哪个PBS区域,员工迅速按照次序的将其送上总装悬挂链。

在总装车间的车辆出厂铭牌打刻工位,读取RFID芯片中的VIN码,杜绝人为差错。

2.1.2 零部件条码条码管理

条形码标签内容包括:物料标签(各类外购件、外协件、原材料和半成品、成品等)部件条形码标签要求由两部分组成,为两段式条码,一部分固定在零件上,另一部分则可撕下,粘贴于《随车检验卡》上;一个零部件的总成包括多个安全组件,可要求使用三段式条码,其中一部分固定在零件上,另一部分则固定在总成件上,还有一部分则可撕下,粘贴于《随车检验卡》上。根据GB/T12908-1991三九条码,条形码的编制规则,条码编码规则定义:条码标签根据原材料、标准件、产成品等类型,根据产品属性生成条码标识。如下为部分标签样式:

条形码有供应商代码、零部件代码、生产日期码、流水码、校验码四部分共30位组成,具体形成如下:零部件代码由14个字符组成,如零部件代码:3603010-P01B1、4100001BA-R02。

字符的组成如图4所示。

图4 供应商使用的零部件条码

2.1.3 单据条码标签

单据编号自动生成条码,便于扫描单据条码自动调出单据。

2.1.4 库区库位条码标签

分为库区条码标签、库位条码标签和周装箱条码标签。

2.1.5 工艺流程配置单条码标签

对现行工艺配置单进行条码化管理,打印带条码。

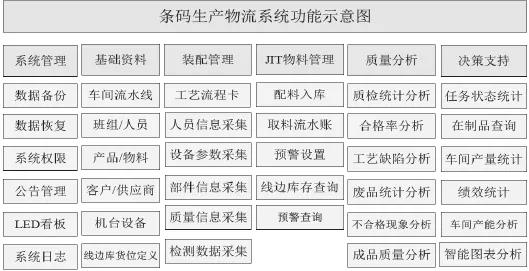

整个物流条码管理的系统功能图如图5所示,需要逐步实现。

图5 物流条码管理的系统功能图

图6 销售、生产订单处理流程图

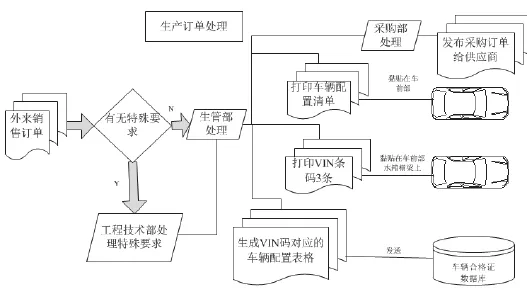

2.2 生产订单管理流程

首先对外来的销售订单进行工艺分析,依据生产工艺BOM拆分销售订单为采购订单,生产管理部门给出所需的VIN范围,总装车间的MES系统按照PBS区排定的上线次序,发出当日库需要备料数量、颜色,转化为次日送料BOM。当日库根据已经上线的车辆的即时信息,发布车间生产指令的动态信息,对现场的按灯系统的需求及时处理和应对。按照月度生产计划和周计划数量与当前库存校核,形成安全库存需求报表发送采购部。订单处理流程如图6所示。

MES系统生产看板管理总装车间采用LED大屏或液晶显示屏方式展现,领导可通过电脑实时进行查看,实时把握生产中的每个环节。综合报表实时展现了生产现场的第一手过程数据,并对产线即时产量、工序产出率、设备和人员的作业状况进行汇总分析,为生产执行状况和产品品质改善与提升提供了有效的评估依据。例如,当前3月的生产计划表(含颜色配置订单)如图7所示。

采购部依据月度生产计划、周计划、安全库存,按照工艺BOM的要求拆解为月度采购计划、周计划、2天上线库存需求,通过MES系统采购看板发布给供应商。

2.3 利用运筹学的贪婪算法优化厂内物流

2.3.1 厂内物流车辆的状态

当前在杭州益维汽车工业有限公司的情况,总装车间需要完成总成装配R02车型零部件1054种、1652个,存放在当日库378库位中,分别要送到72个不同工位。需要将R02/P01物流拆分为24台/次,一天四次送料,实现实时拉动配送。现在人工管理的方式实现送料50~100台/天,按照混线生产的提产要求,当前目标送料180~260台/天。参见厂内物流走向规划图图8。

图7 3月的生产计划表(含颜色配置订单)

图8 制造厂厂内物流走向规划图

2.3.2 核定厂内物流使用最少车辆数量

贪婪算法是基于邻域搜索技术,逐步构造最优解的方法,在构造解的过程中每一步都在一定的准则(greedy criterion:贪婪准则,也称贪婪因子)下采取最优决策,决策旦做出就不再更贪婪。算法的关键就是贪婪准则的确定。贪婪算法本质上是一种局部搜索算法,因而其结果一般情况下是近似最优解[4]。送货小车车辆经过由MES系统需求点亮的库位时,车辆可以卸下尽可能多的空箱数,或者不卸下空箱;对于取走实箱,也可以尽可能多地取走、部分取走,或者不取走。为了保证运输车辆的装载状态的最大化,贪婪转移是指在送货小车车辆卸下尽可能多的空箱,同时尽可能多地取走实箱的情况下,车辆的状态和供货点的状态的变化。利用贪婪算法得出规定时间厂内物流使用最少车辆。

设物流小车A在当日库中(既是从起始点i=0,也是最后一个点i=n+1)要到n个捡货点处,需要在捡货点i(i=1,2,…,n)处取走实箱ci箱,卸下空箱di箱,再送到到总装线72工位上(即返回点i=n+1),如何用最少的车辆来运输,使得总的捡货行驶距离为最小,是计划物流小车A需要考虑的问题,假设用m辆车来运输,车辆的装载量都是g。为此,在MES系统中的计算模型需要提供车辆三方面的信息:

1)库位号信息,要到378库位哪几个库位点处取走实箱和卸下空箱?经过这些供货点的次序是怎么样的?那个零件在哪一个库位存放?

2)物料数量信息,在到达的供货点处把随车带去的空箱卸下多少箱,然后实箱取走多少箱,才能做到总的料箱平衡?物料需要取走几个?

3)转运时间信息,根据今天产量除以车辆承载数,得到需要到达总装线次数,8小时分割为必须满足的几个“时间窗”,来推算车辆在起始点发车的时间和到达有关主线边存货点处的时间。

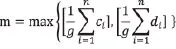

在一个时间窗内,需要的最少车辆数是[1]:

2.3.3 贪婪算法

生产物流配的贪婪算法准则1:最近点完全拼车算法。

这个算法有两方面贪婪:一是选择行走取件距离最短的当日库位,二是车辆在当日库位处实行状态的贪婪转移算法。按照配送车辆按当日库位距离工位的远近距离,由近及远依次配送,依据不同的零件的库位所在的是底盘零件库或者内饰件库,找到最短路线。当日库位由MES系统控制点亮需要取件的库位灯,物流小车A在当前的时间窗需要取货(取走实箱),或者为以后的时间窗取货需要在当前的时间窗送去料箱(卸下空箱)。

生产物流配的贪婪算法准则2:最远点完全拼车算法。

生产线已经开始运行,当出现某一线边库安全数量报警,需要补充物料,把新的需求增加给将去当日库取件的配送车,并点亮该的零部件的取件库位灯。保证最远处当日库位也有足够经过的车,从而可能使总的行驶距离最小,由于距离满足三角形中两边的和大于第三边,所以,从起始点先选择最远的点亮的,实行贪婪状态转移,即尽可能多地卸下空箱,同时尽可能多地取走实箱;如果以后物流小车A还要选择当日库位的话,都是选择与这个当前供货点最近的供货点,直到车辆返回终点、这样提出最远点完全拼车算法,其可能比贪婪算法准则1要好,当前杭州益维汽车工业有限公司在实际生产的物流配送安排中,首先“满足”最远点亮取件库位,再考虑其他取件库位。

提产前日产52台,JPH为=6.5台,一天4次送料,每两个小时送料一次,零部件455种,车辆的装载量g=9个,经过计算在首次送货后,需要物流小车A的数量48台。

提产后日产180台,JPH为=22.5台,一天16次送料,每半个小时送料一次,零部件455种,车辆的装载量g=9个,经过计算在首次送货后,需要物流小车A的数量72台。

为了进一步提高物流供件的效率,对当日库的零部件布局进行调整,14个桁架按照三个组合,分别对应内装饰一线、内装饰二线、底盘线、成车线,车门线的零件归在二楼零件库中。这样减少了物流小车A在当日库捡货的路线的长度,减少小车的重复路线。

2.3.4 建立分部件、预装分总成的SPS供件流程

在总装车间预装分总成包括:车门总成、油箱、仪表台、R02前悬挂总成、前端模块(含保险杠)、轮胎、动力总成,在物流供件种类354种是需要单独考虑,他们的需求是独立于总装配线。这些是属于SPS件:SPS(Set Parts Supply)是根据装配线的生产需要成套排序供给的物料集合。通常SPS件采用的专用物流周转容器称为SPS小车,每一辆SPS小车上都是某段生产线单台套生产所需要特定物料。由于SPS区临近生产线,SPS拣货区的物流作业人员按照生产指示(该指示根据车辆顺序生成并按下线实绩控制进度)在货架上拣取一套零部件放于SPS小车中,并用台车送到线侧,实现部品小批量多频次的输送,循环流转。具体参见SPS小车配料、取件过程图如图9所示。由于车门总成是在总装二楼装配,因此,在总装二楼专门设置车门线的送货区。

设定SPS拣货区:用于分拣SPS物料的区域,通常SPS小车由SPS拣货区出发被送至生产线边。为保证预装大部件能够配合主线的节拍需求,要求预装大部件比主线快2个总成以上,即预装大部件实现等待上线,车门预装线仍然保证一对一的节拍。

3 结束语

只有汽车制造主机厂的指挥棒能够精细化,防止因

图9 SPS小车配料、捡件流程图

【】【】汽车产业链“长鞭效应”导致的浪费。应用MES系统使得供应商P01的保险杠库存量下降21%。下沙R02车型承制的保险杠生产线及时了解生产信息,按照2小时的需求数量、颜色的进行批产,杜绝停线待料问题的发生。借助RFID技术,对生产过程控制、跟踪和有效管理,严格制造资源包括相关的人、物料、设备等的优化配置。满足混线生产日产240台要求。实现总部冲压车间零部件在制品库存降低30%;R02车型生产节拍从6分钟缩短至3.5分钟,达到防止浪费、开源节流、精益生产的目的。利用运筹学的贪婪算法优化厂内物流的方法,实现生产物流小车数量最小化。

[1] 唐国春,刘小卉.运筹学在汽车零部件入厂物流中的应用[J].运筹学学报,2015,(05):127-129.

[2] (美)Frank Thronton,Brand Haines.无线射频识别系统安全指南[M].游占清,戴青云,陈淘,等译.北京:电子工业出版社,2005.

[3] MESA International.MES Functionalities & MRP to MES Data Flow Possibilities[M].1997.

[4] 刘纪岸,周康渠,宋李俊,张瑞娟.基于贪婪算法的摩托车生产物流配送规则优化[J].制造业自动化,2010(05).

[5] 范静,唐国春.同时收发运输路径问题的禁忌搜索算法[A].中国运筹学第九届学术交流会论文集[C].南京:徐州师范大学,293-300,2014.

[6] Adler D J, Herkamp J, Dan H, et al. Does a Manufacturing Execution System reduce the cost of production for bulk pharmaceuticals?[J].Isa Transactions,1995,34(4):343-347.

[7] MESA International.Controls definition & MES to controls data flow possibilities[M].2000.

[8] MES solutions-Siemens plans modular.Control Engineering[M].2008.

Study on MES system promotional lean logistics process on automobile mass manufacturing

YANG li-feng1, CHENG Qiong1, SHI Zhe-han2, YANG Hai-shen2, SHI Yun-bin1

F426.471;F253.7

:A

1009-0134(2017)03-0011-06

2016-11-03

杨立峰(1971 -),男,陕西咸阳人,高级工程师,工学学士,研究方向为汽车制造技术、汽车新能源技术应用和汽车专业职业教育。