喷砂处理对Al-Zn-Mg合金焊接接头应力腐蚀性能的影响

2017-04-28付炳欣李明星

付炳欣,李明星,黄 翠

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学生命科学与工程学院,四川成都610031)

喷砂处理对Al-Zn-Mg合金焊接接头应力腐蚀性能的影响

付炳欣1,李明星2,黄 翠2

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学生命科学与工程学院,四川成都610031)

采用慢应变速率应力腐蚀方法研究喷砂处理对高速列车车体材料A7N01铝合金焊接接头应力腐蚀性能的影响。试验结果表明,经喷砂处理后,A7N01铝合金焊缝的残余拉应力转变为压应力,同时接头整体应力降低,趋于均匀分布。经喷砂处理后,A7N01铝合金焊接接头在3.5%NaCl中的应力腐蚀敏感指数降低,断口未呈现脆性断裂特征,表明喷砂处理增强了其抗应力腐蚀能力。喷砂试样表面均匀分布的压应力,降低了在外加载荷作用下焊缝所承受的拉应力,增加了焊接接头的强度。同时,表面压应力层的存在抑制了接头在腐蚀环境中裂纹的萌生,从而减少腐蚀介质向内部的扩散和作用,增强了焊接接头的抗应力腐蚀能力。

Al-Zn-Mg合金;焊接接头;喷砂处理;应力腐蚀;残余应力

0 前言

在高速列车车体焊接结构中,A7N01合金是一种重要的结构材料。A7N01属于Al-Zn-Mg系合金,具有较高的比强度和焊接性能,近年来被广泛应用于制造高速列车车体的底座、端面梁、侧面构件骨架、车架、枕梁等受力部件[1-2]。由于铝合金的导热系数高、线膨胀系数大,在车体焊接结构中往往会有较大的焊接残余应力,表面残余拉应力会加快裂纹萌生和扩展速度,从而降低构件的疲劳寿命[3-4]。喷砂是焊接结构表面处理的一种重要方法,研究表明,喷砂处理可有效地改善焊接结构残余应力分布,并获得压应力,从而有利于抑制裂纹的产生[5-7]。目前有关喷砂的研究目前主要集中在对残余应力的影响方面,关于喷砂对材料腐蚀性能,尤其是应力腐蚀性能的影响研究则较少。A7N01铝合金作为高强铝合金具有一定的腐蚀敏感性[8],列车运行过程中材料所面临的腐蚀开裂失效问题不可忽视。林红吉[9]对表面喷砂处理对5083铝合金表面形貌和拉伸性能的影响进行了研究,发现由于表面微裂纹的产生,在慢应变拉伸条件下合金的断裂时间缩短,伸长率降低。潘素平等人[10]对5系铝合金喷砂处理进行了研究,发现喷砂后5系铝合金耐晶间腐蚀能力明显降低。本研究采用慢应变速率应力腐蚀试验方法,考察喷砂处理前后的A7N01铝合金焊接接头的应力腐蚀敏感指数、断口微观形貌,并结合喷砂前后焊接接头残余应力的变化,分析喷砂处理对A7N01铝合金焊接接头应力腐蚀性能的影响。

1 试验材料和方法

1.1 试验材料

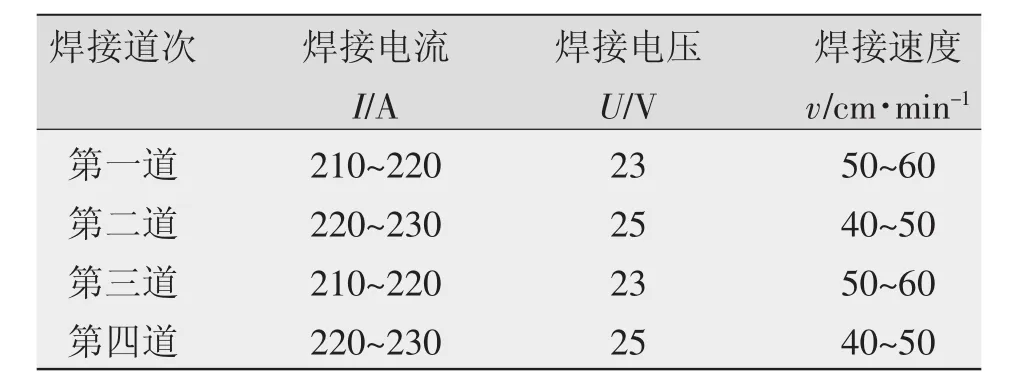

A7N01铝合金的板厚10 mm,热处理状态为T5,进行双面V型坡口焊接,焊接参数如表1所示。采用白刚玉对焊接试件进行表面喷砂,喷砂处理工艺参数如表2所示。

表1 焊接工艺参数

表2 喷砂工艺参数

1.2 试验方法

在喷砂处理前后,测量试板表面残余应力。从焊缝中心向母材方向80 mm范围内进行布点测量,采用X射线衍射法,测试参数如表3所示。

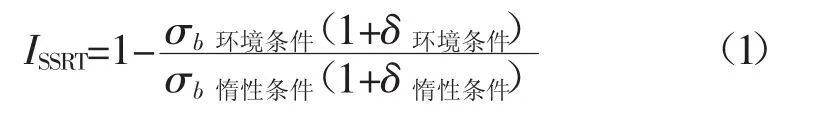

慢应变速率拉伸试验试样尺寸如图1所示,试样垂直于挤压方向取样,切割后进行表面喷砂。试验应变率为10-6/s,分别在室温下空气环境中和25℃、3.5%NaCl溶液中对未喷砂的原始试样和喷砂试样进行慢应变应力腐蚀试验。根据式(1)计算应力腐蚀敏感指数ISSRT。试样断裂后采用扫描电镜观察断口形貌。

表3 X射线应力测试仪主要试验参数

式中 σb环境条件为腐蚀环境介质中的断裂强度(单位:MPa);σb惰性条件为空气中的断裂强度(单位:MPa);δ环境条件为腐蚀环境介质中的断后伸长率;δ惰性条件为空气中的断后伸长率。

图1 慢应变速率试验试样尺寸示意

2 结果和讨论

2.1 喷砂处理对表面残余应力的影响

A7N01铝合金焊接试板在喷砂前后的残余应力分布如图2所示。在喷砂之前,焊缝及热影响区存在数值较高的残余拉应力,平均约为90 MPa。在距离焊缝中心35 mm之后,母材受焊接热循环的作用逐渐减弱,拉应力逐渐趋近于零,之后在较低的压应力水平(约-10 MPa)保持稳定。x、y方向残余应力分布趋势相似,焊缝处两个方向残余应力数值波动较明显,其他位置数值差异不大。喷砂处理后,残余应力整体明显降低,焊缝处呈压应力,平均约为-70 MPa,热影响区平均压应力值约为-90 MPa,距离焊缝中心越远压应力越大,在-110 MPa附近波动。各个位置x、y方向残余应力分布趋势相似,数值相近。喷砂处理提高了铝合金表面的粗糙度,在表面产生压应力,消除了表面的残余拉应力,残余应力分布相对于处理前更均匀。

图2 A7N01焊接接头喷砂前后残余应力分布

2.2 喷砂处理对应力腐蚀性能的影响

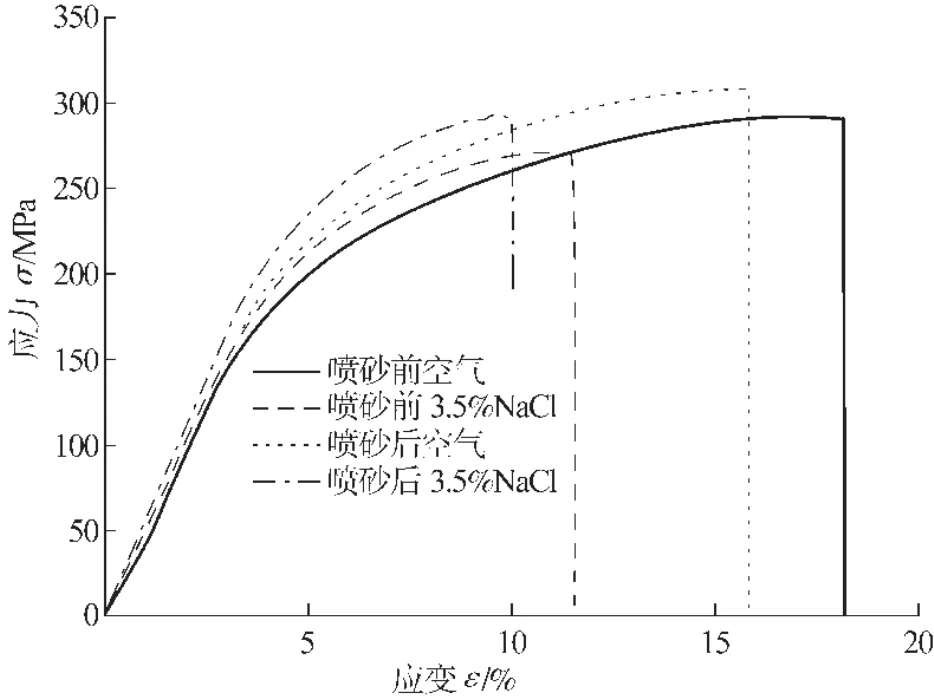

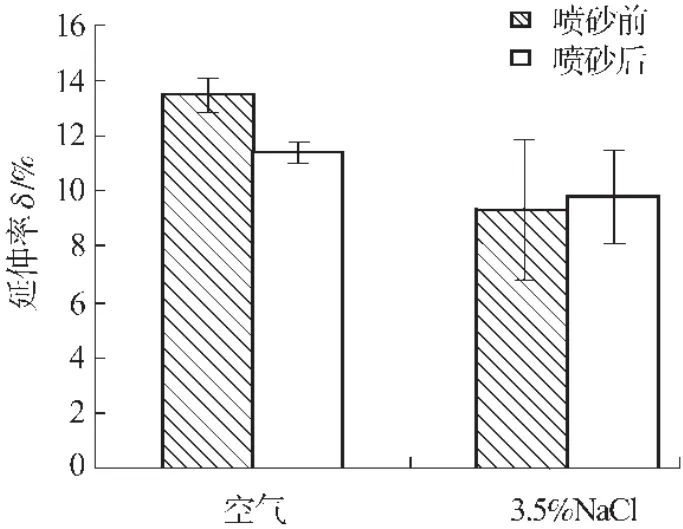

图3和图4分别是A7N01铝合金焊接接头在空气和3.5%NaCl溶液中的应力-应变曲线和强度、延伸率对比。喷砂后,接头的抗拉强度增加,延伸率下降,喷砂使接头的塑性发生了较明显的损失。由图2可知,焊接后因焊缝的冷却收缩形成拉应力,喷砂会在表面形成压应力层,压应力与外加拉应力的叠加使接头的断裂强度增加,同时表面应力分布也更加均匀,也有利于提高接头强度。同时,喷砂在表面形成硬化层,在外加拉应力作用下,位错移动不易发生,因而喷砂接头的塑性与未处理接头相比有一定下降。未处理接头在3.5%NaCl溶液中的强度与其在空气相比基本未变,而延伸率与空气中相比发生了非常明显的衰减。喷砂后,接头在3.5% NaCl溶液中的抗拉强度和延伸率均略有提高。与未处理接头相比,喷砂处理使接头在3.5%NaCl溶液中的强度有所提高,同时延伸率也稍有提高。以未处理接头空气为基准进行强度和延伸率的综合计算,得到未处理接头的ISSRT为0.039 26,而喷砂接头的ISSRT为0.019 58。这表明喷砂处理有利于提高A7N01焊接接头在3.5%NaCl溶液中的抗应力腐蚀能力。

图3 A7N01焊接接头喷砂前后在不同环境中慢应变速率拉伸应力-应变曲线

图4 A7N01焊接接头喷砂前后在不同环境中慢应变速率拉伸强度和延伸率对比

喷砂处理前后7N01铝合金焊接接头在空气和3.5%NaCl溶液中的断口微观形貌如图5所示。未处理接头在空气中的试件断口有散落的气孔,边缘有滑移形成的平坦延伸区,未发现脆性断裂形貌,试件内部为韧窝形貌。未处理接头在3.5%NaCl溶液中的断口边缘有脆性断裂区(见图5b),局部有腐蚀产物覆盖,也可见到呈冰糖状的脆性断裂特征。喷砂接头在空气中的断口有成片的气孔和散落的小气孔,试件边缘为滑移平坦延伸区,边缘凹凸不平,试件近表面层未见脆性断裂形貌,内部为韧窝形貌。喷砂接头在3.5%NaCl溶液中的断口边缘有滑移平坦延伸区,脆性断裂区不明显。边缘凹凸不平,凹陷处有聚集的腐蚀产物,内部为韧窝形貌,韧窝尺寸小,有残留的腐蚀产物。

图5 喷砂处理前后7N01铝合金焊接接头在不同环境中的断口微观形貌

经过喷砂处理后,A7N01铝合金焊接接头形成粗糙表面,虽然导致接头的塑性降低,但喷砂在表面形成压应力,同时使表面残余应力趋于均匀分布,从而降低了在外加载荷作用下焊缝所承受的拉应力,增加焊接接头强度。同时,表面压应力层的存在也抑制了接头在腐蚀环境中裂纹的萌生,减少了腐蚀介质向内部的扩散和作用,增强了焊接接头的抗应力腐蚀能力。

3 结论

(1)经喷砂处理后,A7N01铝合金焊缝的残余拉应力转变为压应力,同时接头整体表明应力降低,也趋于均匀分布。

(2)经喷砂处理后,A7N01铝合金焊接接头在3.5%NaCl中的应力腐蚀敏感指数降低,断口未呈现脆性断裂特征,表明喷砂处理增强了其抗应力腐蚀能力。

(3)喷砂试样表面均匀分布的压应力降低了在外加载荷作用下焊缝所承受的拉应力,使焊接接头的强度增加。同时,表面压应力层的存在也抑制了接头在腐蚀环境中裂纹的萌生,从而减少了腐蚀介质向内部的扩散和作用,增强了焊接接头的抗应力腐蚀能力。

[1] 江超,陈辉,王晓敏.高速列车车体铝合金抗应力腐蚀性能[J].西南交通大学学报,2013,48(3):500-506.

[2] 王元良,王一戎,屈金山.高速列车轻量化车体材料的选择研究[J].铝加工,1994,17(5):16-21.

[3]张定铨.残余应力对金属疲劳强度的影响[J].理化检验-物理分册,2002,38(6):231-235.

[4]胡永会,吴运新,郭俊康.7050铝合金喷砂表面残余应力在疲劳过程中的松弛规律[J].热加工工艺,2010,39(18):24-27.

[5]张海永,林红吉,孟宪林.喷砂处理对铝合金能的影响[J].材料开发与应用,2010,25(5):39-42.

[6]马纪军,苟国庆,陈辉,等.喷砂处理对铝合金车体焊接残余应力分布规律的影响[J].电焊机,2011,41(11):26-29.

[7]戴忠晨,李春广,王红波,等.喷砂对7N01S铝合金焊接接头残余应力的影响[J].热加工工艺,2014,43(9):212-213.

[8]杜爱华,龙晋明,裴和中.高强铝合金应力腐蚀研究进展[J].中国腐蚀与防护学报,2008,28(4):251-255.

[9]林红吉,孟宪林,曹京宜,等.表面机械处理对5083铝合金表面形貌和拉伸性能的影响[J].机械工程材料,2010,34(10):25-27.

[10]潘素平,易丹青,陈宇强,等.表面机械处理对5xxx铝合金/涂层体系的结合强度和晶间腐蚀性能的影响[J].中国有色金属学报,2010,20(3):456-462.

Influence of sand blasting treatment on stress cracking corrosion of A7N01 aluminum alloy welding joint

FU Bingxin1,LI Mingxing2,HUANG Cui2

(1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;2.School of Life Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In this paper,the influence of sand blasting treatment on stress cracking corrosion of A7N01 aluminum alloy joint was studied through slow strain rate test.The results showed that after sand blasting treatment,the tensile residual stress in welding seam of A7N01 joint transferred to compressed stress,and the residual stress distributed more evenly in the treated joint.The stress corrosion sensitive factor (ISSRT)of treated welding joint in 3.5%NaCl solution was lower than that of untreated joint,and no brittle fracture morphology was seen in the treated joint.The evenly distribution of compressed residual stress on the surface of treated joint decreased the tensile stress loading on the welding seam,which increased the strength of A7N01 welding joint.Furthermore,the compressed residual stress could inhibit the development of crack in corrosion solution,thus improved the anti-corrosion ability of A7N01 welding joint.

Al-Zn-Mg alloy;welding joint;sand blasting treatment;stress crack;residual stress

TG457.1

A

1001-2303(2017)03-0032-05

10.7512/j.issn.1001-2303.2017.03.06

献

付炳欣,李明星,黄翠.喷砂处理对Al-Zn-Mg合金焊接接头应力腐蚀性能的影响[J].电焊机,2017,47(01):32-36.

2016-11-21

付炳欣(1983—),男,山东高密人,工程师,硕士,主要从事高速列车铝合金、碳钢车体焊接结构工艺及性能的研究工作。