微流化—密实移动床吸附—再生装置监控系统的设计与应用

2017-04-27周建国蔚龙凤王智鹏董欣杨

周建国,侯 江,蔚龙凤,陈 乡,王智鹏,董欣杨

(核工业北京化工冶金研究院,北京 101149)

微流化—密实移动床吸附—再生装置监控系统的设计与应用

周建国,侯 江,蔚龙凤,陈 乡,王智鹏,董欣杨

(核工业北京化工冶金研究院,北京 101149)

针对微流化—密实移动床吸附—树脂再生工艺流程,设计了以可编程控制器(PLC)为核心及由智能检测仪表组成的自动监测控制系统。生产实践中,系统运行可靠稳定,实现了微流化—密实移动床吸附—树脂再生装置自动控制,解决了装置内树脂排放、转移频繁、人工难以操作的难题。

可编程控制器(PLC);监测;自动控制;密实移动床

微流化—密实移动床吸附—树脂再生装置是为提取高浓度有机废水中特定物质研发的。由于其运行过程中涉及输送泵、电动控制阀门、液位、温度等多种电气设备和多种工艺参数,因此系统监测控制过程相对复杂。采用继电器组成的监测和控制系统存在着许多不足之处,如体积大、控制电路复杂、操作维护检修困难等,并且由于继电控制器件固有的特性,器件相互间参数不易调整、系统功能扩展困难、难以实现逻辑关系复杂的控制和各器件触点转换存在竞争冒险等状况,这些问题都直接影响装置控制的可靠性和稳定性。因此,设计了以高可靠性、高稳定性的可编程控制器(PLC)为核心及由智能检测仪表组成的自动监测控制系统。该控制系统采用传感技术、自动测量技术、自动控制技术,可实现微流化—密实移动床吸附—树脂再生流程的全自动控制,解决装置中树脂排放、转移频繁,人工难以操作的难题。

1 工艺控制流程简介

1.1 微流化—密实移动床吸附—树脂再生装置结构框架

微流化—密实移动床吸附—树脂再生装置主要由吸附系统和再生系统组成。吸附系统由吸附塔、4号多功能树脂转移罐、原液储槽、吸附原液中间储槽、再生液中间储槽1、再生液中间储槽2、检查筛及相应的物料输送泵、饱和树脂转移电动阀门和监测控制仪表组成。再生系统由再生塔、6号多功能树脂转移罐、再生剂储槽、吸附尾液中间储槽、再生液中间储槽、检查筛及相应的物料输送泵、再生树脂转移电动阀门和监测控制仪表组成。

1.2 工艺流程

吸附原液由原液储槽输入到吸附塔底部,在塔内由下向上逆向流动。在这个过程中,塔中的树脂不断吸附原液中的三单体同系物,塔顶部符合工艺指标要求的液体溢流,经过检查筛1、吸附尾液中间储槽到下一工序。吸附塔下部的饱和树脂经塔底部排入4号多功能树脂转移罐,然后转移到微流化—密实移动床吸附—再生装置再生塔顶部进行再生处理。与饱和树脂一同进入4号罐内的原液被排入吸附原液中间储槽等待回用[1]。

带有一定温度的再生液由再生储槽输入到再生塔底部,在塔内由下向上逆向流动。在这个过程中,再生塔对从4号多功能树脂转移罐转移来的饱和树脂进行脱附再生处理。从饱和树脂上淋洗下的带三单体同系物离子的液体由再生塔上部溢流后经过检查筛2到后续工序。塔下部经再生的贫树脂由塔底部排入6号多功能树脂转移罐,等待转移至吸附塔顶部进入下一循环。与再生后的贫树脂一同进入6号罐内的再生液被排入再生剂中间储槽等待回用[1]。

2 自动监测控制系统

由原液储槽内液位计控制开启原液泵和原液阀门向吸附塔底部输送原液,达到要求的控制时间后,打开塔底阀门排放饱和树脂至4号多功能树脂转移罐。由转移罐上物位计控制每次需要排放转移的饱和树脂的量,达到要求后,关闭饱和树脂进罐阀门,打开树脂转移罐出料阀门和压缩空气阀门向微流化—密实移动床吸附—树脂再生装置再生塔顶部转移饱和树脂。工艺流程监测控制系统如图1所示。

图1 微流化—密实移动床吸附—再生装置工艺流程监测控制系统

在设计时间内,再生液储槽液位计控制开启再生液泵和再生液阀门,将高温再生液向再生塔底部输送。到达要求的控制时间后,打开塔底阀门排放再生后的贫树脂至6号多功能树脂转移罐。由转移罐上物位计控制每次需要排放转移的再生贫树脂的量,到达要求后,关闭再生贫树脂进罐阀门,打开树脂转移罐出料阀门和压缩空气阀门向微流化—密实移动床吸附—再生装置吸附塔顶部转移再生贫树脂[2]。

以上是控制饱和树脂与再生贫树脂排放转移的一个完整周期,设计用时为35 min。树脂排放转移过程中,几十个电动阀门按程序设计顺序、时间和条件进行工作。

在进行树脂排放转移过程中,吸附和再生塔顶的界面计起着监测进出两塔内树脂量平衡的作用。装置中储槽液位由所设液位计指示,由它根据储槽中液位的高、低控制物料输送泵的启动和停止及相关电动阀门的打开和关闭。流量计指示并控制着进塔原液和再生液流量,温度计指示并控制再生塔内树脂再生时所要求的温度,压力计指示并控制排放转移饱和树脂和再生贫树脂所需要的压缩空气的量。

2.1 监测控制系统的功能

微流化—密实移动床吸附—再生装置自动监控系统是由多台在线液位计、物位计、流量计、温度计、压力计、界面计等构成的多工艺参数系统,是由多台螺杆泵、离心泵、隔膜泵、电动阀门等构成的多设备系统,是由物料输送泵的启和停、电动阀门的开和闭、执行机构间的相互关联、手动和自动转换等构成的多任务系统,是由带腐蚀性、高温液体和有害气体结合而成的高危险性系统。对于这种具有多参数、多设备、多任务等特点的系统,它的优质构建对于完成微流化—密实移动床吸附—再生装置监测控制至关重要。

根据工艺要求,微流化—密实移动床吸附—再生装置监测控制系统要设计实现如下功能:

1)对现场工艺过程参数进行采集,包括液位、物位、界面、温度等送出的4~20 mA标准信号,物料输送泵、电动阀门的运行状态信号,设备故障信号等。

2)手动和自动控制功能。为方便微流化—密实移动床吸附—再生装置的运行、检修和调试,各个物料输送泵和电动阀门可以切换到手动控制方式工作。考虑到控制系统的运行安全性,当可编程序控制器(PLC)发生故障时,控制系统可以切换到手动控制方式工作。当选择自动控制方式工作时,控制系统按照程序中所设置的参数和条件,根据现场仪表采集的数据,自动开启或关闭物料输送泵、电动阀门,实现装置中树脂的吸附、再生、排放和转移,整个过程不需要人工参与,可实现全自动控制。

3)监测显示功能。控制系统将采集到的工艺参数信号引入控制室,数据根据需要可用动态、变色、闪烁、数字、曲线的方式实时显示工况信息,工作人员通过显示的数据了解装置的运行状况。

4)故障报警功能。控制系统对采集到的参数超限、物料输送泵故障、电动阀门故障等,通过声音和灯光闪烁报警,提示工作人员进行应急处理。

5)历史数据记录储存功能。控制系统对影响工艺过程的重要参数在显示的同时还要记录储存,以便于日后优化生产过程。

2.2 监测控制系统的组成

微流化—密实移动床吸附—再生装置设置的监测控制点有液位6处,物位、界面各2处,温度5处,流量、压力各3处,物料转移泵9台,温控阀门2台,物位控制阀门2台,时间控制阀门19台。监控系统中还包括控制功能相互转换选择、被控制电动执行器的工作状态信号反馈、执行器运行安全保护联锁等。这些被监控的工艺参数点、电动执行器的运行状态及系统对不同状态的分析判断,需要1个控制核心进行统一的操控。

2.2.1 核心控制器

微流化—密实移动床吸附—再生装置的核心部件是控制器。目前,可以选择的控制器较多,但适合于工业现场的主要有2大类:工业控制计算机和可编程序控制器(PLC)。

工业控制计算机的控制软件一般采用编制语言比较复杂,专业性要求高,用户自行二次开发、扩展和进行软硬件调试较为困难,灵活性不够。它对工业现场环境要求较高,体积大,价格高。而PLC是专门为适应工业现场设计的控制器,它综合了计算机技术、自动控制技术和网络通讯技术,成为当代工业控制领域的支柱。可编程控制器的可靠性高,抗干扰能力强,功能完善,扩充便利,性价比高于工业控制计算机,适用于工况条件恶劣的工作现场,是完成大多数工业现场控制的首选。

根据微流化—密实移动床吸附—再生装置的特点和工艺要求,通过综合分析,确定选择PLC作为装置的控制核心。

2.2.2 可编程序控制器

微流化—密实移动床吸附—再生装置监测控制系统选择德国西门子公司的S7-200系列可编程序控制器(PLC)作为核心控制器。

该PLC具备控制功能强,编程指令丰富,性能可靠、稳定,适应复杂工况且结构紧凑、易于扩展、价格适宜等特点。S7-200系列的CPU模块S7-224型上集合了14个输入点,10个输出点,共计24个数字量I/O点。它的RS485通信口具有PPI、MPI通讯协议和自由方式通讯能力[3]。既可以作为编程口,实现程序的编制和调试,又可在自动控制系统运行时作为串行口与其他设备进行通讯。在微流化—密实移动床吸附—再生装置控制系统中,由它负责监控系统的输入输出变量的管理,完成各种相关运算、故障判断和报警等。控制系统中加入了数字量输入扩展模块EM221、数字量输入/输出扩展模块EM223,模拟量输入/输出扩展模块EM235[4]。

3 监测控制程序的设计

根据微流化—密实移动床吸附—再生装置工艺过程特点,确定监测控制系统目标功能,编制出装置中物料转移泵、电动控制阀门等电动执行设备顺序控制、时限控制和条件控制程序,对物位、温度等重要工艺参数的采集程序,装置工作状态显示程序,电动执行机构运行故障报警程序等。

3.1 程序设计的基本思路

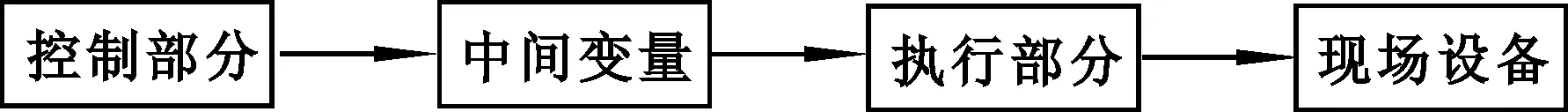

PLC要完成对电动执行机构的顺序控制、时限控制和条件控制任务,在编写控制程序时将其划分为2部分:控制部分和执行部分。控制部分专门完成对各种采集的输入信号进行分析判断,定时联动和条件联锁关系运算等工作;执行部分主要完成对物料输送泵、电动阀门等执行机构的打开和关闭,声音、灯光闪烁报警设备的状态显示等。控制部分的程序编制和执行部分的程序编制可以分别设计,两者的数据通过中间变量进行传递,各自的输入、输出标置封装在各自的部分中,互不干扰。当工艺要求复杂和系统功能要求增多时,仅需要在程序控制部分加入相应的处理条件,不需要改动程序执行部分,这有利于整个控制系统的程序编制。程序编制思路如图2所示。

图2 程序编制思路

采用此种思路编制出的控制程序结构简单、清晰,具有很好的可读性且易于维护。如输出到执行机构的标置只能通过执行部分来操作,提高了执行机构的安全性。另外,这样编制的程序还具有可移植性,根据工艺流程要求,只要将程序稍加改动,就可以应用到同类型的控制系统中[5]。

3.2 控制树脂排放转移量的分析

微流化—密实移动床吸附—再生装置的主要特点之一是能够根据工艺要求迅速将吸附塔中的饱和树脂经过多功能树脂转移罐转移到再生塔中,然后将再生后的贫树脂从再生塔中经过另一个多功能树脂转移罐转移回到吸附塔中。每次被转移的树脂的量是自动控制的关键参数之一。如果每次树脂排放、转移的量过大,则一部分树脂的吸附或淋洗不完全;相反,树脂排放转移的量过少,则树脂的吸附或淋洗利用率就下降,不但耗费能源,而且也达不到生产要求。因此,确定转移树脂的量与设置在转移罐上物位计计量高度之间的函数关系,通过PLC控制转移罐内树脂高度,这对控制树脂转移量有重要意义。

树脂转移罐为非标准几何形状,由圆柱体和封头组成,罐内物位高度与被转移树脂体积之间的对应关系在监测控制系统中通过函数运算获得,有效解决了工艺流程中树脂的转移量控制。

3.3 电动阀门控制程序的设计

微流化—密实移动床吸附—再生装置中的20多个电动控制阀门是完成树脂频繁排放转移的重要电动执行机构,这些电动阀门之间的动作协调与否关系到装置中树脂排放转移控制是否成功。在编制控制程序之前,根据工艺过程要求,重点分析每个电动控制阀门在树脂排放转移过程中的工作状态和状态转化的条件,电动控制阀门之间的相互联锁关系,电动阀门与其他电动执行机构之间的联锁关系等[5]。每个电动阀门的不同工作状态,决定装置中树脂排放转移过程到哪个阶段。同时,要使装置中的树脂按要求转移排放,则要保证每个电动阀门各状态之间的逻辑关系衔接正确。

吸附塔中饱和树脂与再生塔中贫树脂排放转移1次,需经过7个不同的步骤衔接完成。前一个步骤向下一个步骤转换是根据相关电动阀门状态之间的逻辑关系进行的。当逻辑关系满足时才可进入下一步骤。在上述程序编制基本思想框架下,编制出树脂排放转移过程中电动阀门控制程序。

通过用时序图编制出的控制程序,各电动执行机构的动作状态间的逻辑关系清晰,控制程序易于调试和进行二次开发。

3.4 自动控制系统故障检测报警程序的设计

在微流化—密实移动床吸附—再生装置自动监控系统程序中,设计了电控设备故障诊断功能。自动监测系统检测到电控设备故障后,发出声音和灯光闪烁等报警提示,准确地指示出装置中什么设备发生故障,故障设备在装置中哪一个流程位置上,使操作人员能够快速准确发现并排除故障[6]。故障自动检测程序的编制,极大地提高了装置维护效率,延长了装置的正常工作时间。

针对微流化—密实移动床吸附—再生装置的运行特性,设计了3种故障自动检测方法,分别为直接检测法、判断检测法和布尔代数检测法。

3.5 控制程序的测试与应用

首先对自动控制程序进行模拟仿真测试。测试方法是人为设计一套完整的微流化—密实移动床吸附—再生装置与实际现场接近的运行状态变化量,包括物料输送泵、电动阀门等设备的启动和停止、物位计等的上、下限状态分别输入可编程序控制器(PLC)的输入模块。当程序运行时,通过观察可编程序控制器(PLC)的输出模块端信号变化,判断程序运行结果是否能够达到控制要求。共设置了3组测试条件:首先是装置运行中应该发生的状态,让它发生,观察程序运行输出结果是否符合要求;其次是装置运行中应该发生的状态,不让它发生,观察程序运行输出结果;最后是装置中不应该发生的状态,让它发生,观察程序运行输出结果。通过反复测试,多次调整,不断完善,最终完成模拟仿真测试。用对程序进行模拟仿真测试的思路,对自动控制程序进行现场实际测试,直至自动控制程序达到设计要求为止。

在进行控制程序的模拟测试和现场实际测试中,遵循先易后难的原则。先进行自控程序的单元测试,即对组成程序的各个功能块逐一测试。完成这一步并达到要求后,再进行整体测试。通过测试,可以发现程序中存在的功能性、可靠性不足等问题,并及时调整,使各项指标达到设计要求,保证装置安全、可靠、稳定运行。

微流化—密实移动床吸附—再生装置自动控制系统从2006年在山东海化化工集团投入运行以来,未发生过功能性故障,操作工人由原来每班8人减少至4人;生产成本大幅度降低,劳动效率大大提高,劳动环境得到极大改善。

4 结论

在微流化—密实移动床吸附—再生装置中,设计以可编程序控制器(PLC)为核心的自动监测控制系统,实现了装置的全自动化控制。这不仅使现场操作人员的工作量和劳动强度大大降低,设备利用更加合理,而且简化了控制系统组成结构,提高了控制系统运行的可靠性和稳定性。生产实践表明,整个生产运行状况安全平稳,生产效率高。

[1] 赵伯毅.微流化—密实移动床吸附—再生装置的研究[R].核工业北京化工冶金研究院,2004.

[2] 周建国,赵伯毅,孙权庆,等.微流化密实移动床吸附-再生装置中监测控制系统设计[J].铀矿冶,2011,30(2):104-108.

[3] 德国西门子公司.SIMATIC S7-200可编程序控制器系统手册[Z].纽伦堡:德国西门子公司,2002.

[4] 李方圆.零起点学西门子S7-200PLC[M].北京:机械工业出版社,2012.

[5] 刘阳.复杂系统工业控制软件编程原则与方法[J].自动化博览,2013,30(3):84-91

[6] 冯晓升,史学玲.功能安全:一种保障安全的新思路[J].中国仪器仪表,2005,28(10):46-56.

Designing and Application of Monitoring and Controlling System in Adsorption and Regeneration Device of Microfluidisation and Packed Moving Bed

ZHOU Jianguo,HOU Jiang,WEI Longfeng,CHEN Xiang,WANG Zhipeng,DONG Xinyang

(BeijingResearchInstituteofChemicalEngineeringandMetallurgy,CNNC,Beijing101149,China)

For micro-fluidisation-packing moving bed adsorption-regeneration process,the monitoring and controlling system with programmable controller (PLC) as the core and intelligent detecting instruments is designed.The system is easy to operate and is stable and reliable in operation.The micro-fluidisation-packing moving bed adsorption-regeneration device can realize automatic control and can solve the problem of resin frequent discharge and transfer and manual operation difficult.

programmable logic controller(PLC);monitor;automatic controlling;packing moving bed

2016-07-18

周建国(1957-),男,山西五寨人,本科,研究员级高级工程师,主要研究方向为工业电气自动化。

X703;TP273

A

1009-2617(2017)02-0151-05

10.13355/j.cnki.sfyj.2017.02.015