占空比对脉冲电镀Ni-Cr-Mn合金镀层的影响

2017-04-27张志桐刘海鹏孟庆波王心悦李运刚杨海丽

张志桐,刘海鹏,孟庆波,王心悦,李运刚,杨海丽

(华北理工大学 冶金与能源学院 现代冶金技术教育部重点实验室,河北 唐山 063009)

占空比对脉冲电镀Ni-Cr-Mn合金镀层的影响

张志桐,刘海鹏,孟庆波,王心悦,李运刚,杨海丽

(华北理工大学 冶金与能源学院 现代冶金技术教育部重点实验室,河北 唐山 063009)

利用脉冲电镀法在Q235钢表面制备Ni-Cr-Mn合金镀层。采用辉光放电光谱仪(GDS)、扫描电镜(SEM)、Tafel曲线和电化学阻抗谱(EIS),考察占空比对镀层成分、沉积速率、表面形貌和耐蚀性的影响。结果表明:随占空比增大,镀层中镍含量增加,铬、锰含量减少;沉积速率减小;在35 g/L NaCl溶液中,镀层耐蚀性减弱;占空比为20%时,镀层均匀致密,具有最大的腐蚀电位(-0.301 V)、最小的腐蚀电流密度(1.819×10-8A·cm-2)和最大的电荷转移电阻(3 763 Ω·cm2),耐蚀性最好。

占空比;脉冲电镀;Ni-Cr-Mn合金镀层;耐蚀性

三价铬体系Ni-Cr合金镀层具有高强度、耐磨、污染小、耐腐蚀性优良等特点,被广泛应用于制备装饰性及功能性镀层[1]。但工业生产中得到的Ni-Cr合金镀层中Cr含量较低,镀层厚度小,难以很好地满足新型材料在恶劣环境中的应用要求。通过向Ni-Cr合金中添加第3种元素可以提高其耐蚀性能,如Ni-Co-Cr、Cr-Ni-Fe、Ni-Cr-P等[2-4],锰元素也能够提高不同合金体系的耐蚀性能[5-8]。但目前国内外有关Ni-Cr-Mn三元合金镀层的研究还鲜有报道。本文通过向Ni-Cr二元合金中引入Mn元素,在Q235钢表面以脉冲电镀法制备Ni-Cr-Mn三元合金镀层,分析脉冲电镀工艺参数占空比对Ni-Cr-Mn合金镀层成分、沉积速率、表面形貌及耐蚀性的影响,以获得符合要求的合金镀层。

1 试验部分

1.1 试验原料

以20 mm×18 mm×1 mm的Q235钢为阴极,纯镍板为阳极,经砂纸打磨(360、500、800、1 000目)→蒸馏水洗涤→碱洗(100 g/L NaOH溶液浸泡10 min)→蒸馏水洗涤→酸洗(150 g/L HCl溶液浸泡30 s)→蒸馏水、酒精洗涤→烘干后备用。

镀液组成及工艺参数:NiSO4·6H2O 0.15 mol/L,CrCl3·6H2O 0.25 mol/L,MnSO4·H2O 0.5 mol/L,复合配位剂A 0.35 mol/L,NH4Br 15 g/L,NaCl 10 g/L,硼酸 15 g/L,十二烷基硫酸钠 0.1 g/L,添加剂适量,温度40 ℃,pH=2.6,电流密度13 A/dm2,频率 1 000 Hz,时间 30 min,占空比20%、30%、40%、50%、60%。

1.2 试验方法

采用德国斯派克分析仪器公司Spectruma GDA750型辉光放电光谱仪检测镀层元素质量分数及厚度,厚度除以时间即为沉积速率(μm·h-1);用日本日立公司S-4800型扫描电镜观察镀层表面形貌;用德国ZAHNER公司IM6eX型电化学工作站,采用三电极体系,以密封试样(有效面积为10 mm×10 mm)作工作电极,铂片作辅助电极,饱和甘汞电极作参比电极,检测镀层在35 g/L NaCl溶液中的耐蚀性,其中Tafel曲线扫描速率为2 mV/s,电化学阻抗谱扰动信号幅值为5 mV,测试频率为10 mHz~100 kHz,所得数据由ZSimpwin软件拟合分析。

2 试验结果与讨论

2.1 占空比对镀层成分的影响

图1为占空比对镀层中各元素质量分数的影响。可以看出,随占空比增大,镀层中铬、锰质量分数降低,镍质量分数升高。这是因为随占空比增大,在一个脉冲周期内电流的导通时间延长[9],瞬时电流密度减小,阴极析氢减弱,阴极附近镀液pH降低,阴极极化减弱,不利于沉积电位较负的Cr3+、Mn2+沉积。

图1 占空比对镀层中各元素质量分数的影响

2.2 占空比对镀层沉积速率的影响

图2为占空比对镀层沉积速率的影响。可以看出,沉积速率随占空比增大而减小。这是因为随占空比增大,瞬时电流密度减小,脉冲关断时间缩短,电镀过程中消耗的金属离子得不到补充,浓差极化增大,电流效率降低,不利于金属离子沉积,致使沉积速率减小。

图2 占空比对镀层沉积速率的影响

2.3 占空比对镀层表面形貌的影响

图3为占空比对镀层表面形貌的影响。可以看出:随占空比增大,晶粒尺寸增大,晶粒密度减小。因为增大占空比,电流导通时间延长,阴极瞬时电流密度较小,阴极极化减弱,导致形核率降低,晶粒尺寸增大。

占空比:a—20%;b—30%;c—40%;d—50%;e—60%。图3 占空比对镀层表面形貌的影响

2.4 占空比对镀层耐蚀性的影响

图4为不同占空比条件下制备的Ni-Cr-Mn合金镀层的Tafel曲线,表1为不同占空比条件下制备的Ni-Cr-Mn合金镀层的自腐蚀电位与腐蚀电流密度。自腐蚀电位值越正,腐蚀倾向越小;腐蚀电流密度越小,腐蚀速率越小。

占空比:1—20%;2—30%;3—40%;4—50%;5—60%。图4 不同占空比条件下制备的Ni-Cr-Mn 合金镀层的Tafel曲线

从表1看出,随占空比增大,自腐蚀电位(Ecorr)负移,腐蚀电流密度(Jcoor)增大,镀层耐蚀性减弱。这是因为:占空比增大,浓差极化增大,导致镀层晶粒粗大,镀层不致密,耐蚀性变差[10];占空比为20%时,镀层具有最大的自腐蚀电位(-0.301 V)和最小的腐蚀电流密度(1.819×10-8A/cm2),在35 g/L NaCl溶液中腐蚀倾向和腐蚀速率最小,耐蚀性最好。

表1 不同占空比条件下制备的Ni-Cr-Mn合金镀层的

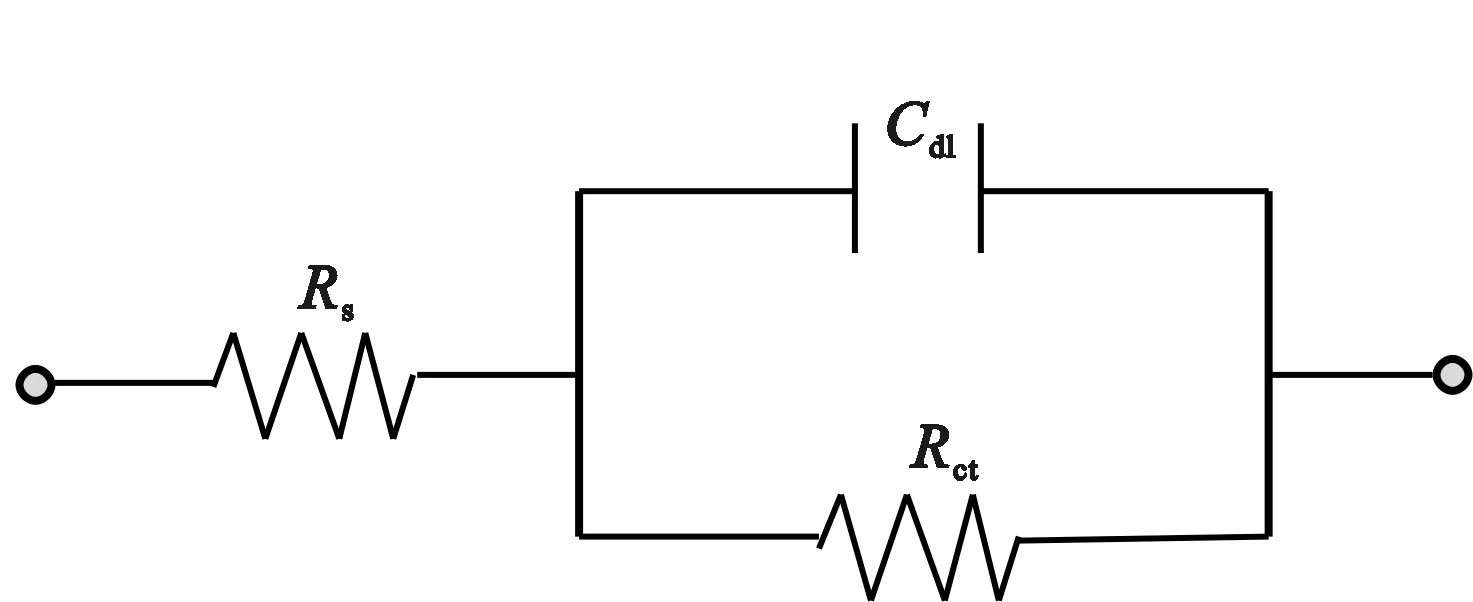

图5为镀层的电化学阻抗谱,图6为等效电路模型,其中,Rs、Cdl和Rct分别表示溶液电阻、双电层电容和电荷转移电阻。由Zsimpwin软件对阻抗谱进行参数解析,拟合得到等效电路各参数值见表2。

占空比:■—20%;●—30%;★—40%;▲—50%;◆—60%。图5 不同占空比条件下制备的Ni-Cr-Mn 合金镀层的电化学阻抗谱

图6 等效电路模型 表2 等效电路元件拟合参数

占空比/%Rs/(Ω·cm2)Cdl/(F·cm-2)Rct/(Ω·cm2)2059.052.741×10-636733058.518.085×10-630774059.579.362×10-624635061.821.345×10-522376058.641.412×10-41909

从表2看出:占空比由20%增大到60%时,电荷转移电阻减小,腐蚀阻力减小,镀层耐蚀性减弱;占空比为20%时,镀层具有最大的电荷转移电阻(3 763 Ω·cm2),在35 g/L NaCl溶液中腐蚀阻力最大,耐蚀性最好,结果与Tafel曲线分析结果一致。

3 结论

采用脉冲电镀法制备Ni-Cr-Mn合金镀层是可行的。电镀过程中,随占空比增大,镀层中镍质量分数减小,铬、锰质量分数增加;沉积速率减小;镀层外观金属光泽变弱;镀层晶粒变大;镀层耐蚀性减弱。占空比为20%时,镀层具有金属光泽,致密均匀,具有最大的自腐蚀电位(-0.301 V)、最小的腐蚀电流密度(1.819×10-8A·cm-2)和最大的电荷转移电阻(3 763 Ω·cm2),耐蚀性最好。

[1] 屠珍密,郑剑,李宁,等.三价铬电镀铬现状及发展趋势[J].表面技术,2007,36(5):59-63.

[2] 杨添.三价铬电沉积 Ni-Co-(Cr) 镀层及其耐蚀性研究[D].湘潭:湖南科技大学,2014.

[3] HUANG C A,CHEN C Y,MAYER J,et al.Nanosegregation of ternary Cr-Ni-Fe alloy deposits electrodeposited from a Cr3+-based bath[J].Materials Letters,2013,93(7):107-110.

[4] LIMA-NETO P,CORREIA A N,SILVA G P.Structural and morphological investigations of the electrodeposited Cr and Ni-Cr-P coatings and their electrochemical behaviors in chloride aqueous medium[J].Journal of the Brazilian Chemical Society,2006,17(7):1419-1427.

[5] 孙淑萍,李晓博.锰元素对镍镀层影响的研究[J].电镀与环保,2008,28(6):5-7.

[6] BOSHKOV N.Galvanic Zn-Mn alloys-electrodeposition,phase composition,corrosion behaviour and protective ability[J].Surface and Coatings Technology,2003,172(2):217-226.

[7] 纪丹,勒霞文,钟庆东,等.酸性环境中pH对低碳钢表面Ni-Mn合金沉积层的影响[J].腐蚀与防护,2014,35(12):1217-1220.

[8] YANG J M,ZHU D.Research on Ni-Mn alloy electroforming process for revolving parts[J].Surface Engineering,2009,25(8):597-602.

[9] 李健学,张玉梅,憨勇.占空比和脉冲频率对钛微弧氧化表面处理后与瓷结合强度的影响[J].实用口腔医学杂志,2007,23(1):19-22.

[10] 许志显,陈吉,孙彦伟,等.占空比对Fe-Ni-Cr合金镀层成分及耐蚀性的影响[J].电镀与环保,2016,36(3):1-3.

Effect of Duty Cycle on Ni-Cr-Mn Alloy Coating Prepared by Pulse Electroplating

ZHANG Zhitong,LIU Haipeng,MENG Qingbo,WANG Xinyue,LI Yungang,YANG Haili

(KeyLaboratoryoftheMinistryofEducationforModernMetallurgyTechnology,CollegeofMetallurgyandEnergy,NorthChinaUniversityofScienceandTechnology,Tangshan063009,China)

Ni-Cr-Mn alloy coating is obtained on Q235 steel surface by pulse electroplating.The effect of duty cycle on elements content in coating,coating deposition rate,surface morphology and corrosion resistance were investigated by glow discharge spectroscopy(GDS),scanning electron microscopy(SEM),Tafel curve and electrochemical impedance spectroscopy(EIS).The results show that with increasing duty cycle,Ni content increases,Cr and Mn content decreases.Coating deposition rate decreases.In 35 g/L NaCl solution,corrosion resistance weakens.Coating prepared at duty cycle of 20% is uniform and compact and has the biggest corrosion potential(-0.301 V),the smallest corrosion current density(1.819×10-8A·cm-2) and the biggest charge transfer resistance(3 763 Ω·cm2) and exhibits the best corrosion resistance.

duty cycle;pulse electroplating;Ni-Cr-Mn alloy coating;corrosion resistance

2016-08-01

国家自然科学基金资助项目(51474088)。

张志桐(1990-),男,河北廊坊人,硕士研究生,主要研究方向为金属材料表面改性。E-mail:princezzt@126.com。

杨海丽(1968-),女,内蒙古乌海人,博士,教授,主要研究方向为新材料制备及其表面改性。E-mail:sjmsxmhl@126.com。

TQ153.2

A

1009-2617(2017)02-0115-04

10.13355/j.cnki.sfyj.2017.02.007