汽车变速箱啸叫声解决方法

2017-04-27王晓兰

王晓兰

(上海汽车变速器有限公司,上海 201800)

汽车变速箱啸叫声解决方法

王晓兰

(上海汽车变速器有限公司,上海 201800)

随着国内乘用车市场的日渐成熟,手动变速箱也正向着高速、高扭矩方向迅速发展,客户需求也已经从满足基本功能提升到注重各种性能。而NVH作为变速箱的一个重要性能指标,要求也越来越严格。NVH主要涉及噪声、振动以及音质问题,常见的包括啸叫声(whine)、敲击声(rattle)、喀啷声(clunk)。主要针对变速箱的啸叫声(whine),从实际角度出发讨论解决变速箱啸叫声的方法。

啸叫;重合度;传递误差;微观修形;模态

0 引言

变速箱是汽车除发动机和排气系统之外的主要噪声源,而引起变速箱噪声的主要原因是错综复杂的,其中齿轮啮合噪声是一个主要方面。齿轮啮合噪声的形成从理论上都已经有了比较成熟的阐明,普遍认为,齿轮啮合过程中的不平稳传动以及整个传动系统受力变形是引起振动并产生噪声的两大主要原因。本文针对市场上普遍抱怨较多的手动变速箱三档滑行啸叫,以实际数据和应用为依据,从宏观参数、微观修形及壳体结构优化三方面对变速箱的不平稳传动及传动系统受力变形进行补偿,从而在变速箱设计开发过程中,解决啸叫问题。

在手动变速箱开发过程中,最常见抱怨的是二、三档滑行过程中的啸叫声,转速区间集中在1500±500转,主要表现为,丢油门车辆减速时,转速下降的过程中发出瞬间“呜、呜”的突变声或者持续一段时间的“呜”声,这种声音与口哨声类似,频率通常比较高,而发动机的声音以低频和中频为主,故这种声音不易掩盖,所以会引起人耳的感官不适。又由于发生啸叫的转速及档位是常用的工况,所以,市场上的对啸叫的抱怨主要集在此种工况。控制啸叫的主要途径如图1所示:主要通过两种方式,即:控制激励源和控制传播路径。本文主要针对激励源的控制进行研究,以某手动变速箱的三档为例,介绍降低传递误差和提高壳体模态的方法,即:宏观参数优化,微观修形和壳体结构优化。其中,宏观参数优化和微观修形都是为了降低传递误差,而壳体结构优化是为了提高壳体模态。通过大量的实际案例,数据累计,确认优化方案的有效性以及优化参数的目标值,用以在设计初期就能很好的解决啸叫问题。

图1 控制啸叫主要途径

1 齿轮宏观参数设计

众所周知,重合系数是影响齿轮平稳传递的主要因素。重合系数是指在齿轮传动过程中,同时参与啮合的齿的个数。重合系数越大,说明参与啮合的齿数量越多,每个齿所受的载荷就越小,传动就越平稳,传递误差(TE)越小。反之,传递越不平稳,容易出现齿轮副的啮合偏离理论轮廓,传递误差(TE)越大(实际的啮合转角与理论转角之差即为传递误差TE)。传递误差是产生变速箱啸叫的激励源,所以,通过增加重合系数来减小传递误差是我们调整宏观参数时的主要目的。对于目前手动变速箱常用的斜齿轮而言,重合系数为端面重合系数和法向重合系数之和,称为总重合系数。通常在中心距确定的情况下,齿数、模数、齿顶高系数等宏观参数对端面重合系数的影响较大,故设计参数时,在保证齿轮承载能力的基础上,尽可能的采用多齿数小模数的方式来提高端面重合系数。同时,在保证分度圆齿厚的基础上可以适当提高齿顶高系数来增加端面重合系数。而法向重合系数在模数及螺旋角确定的情况下,随着齿宽的增加而增加,设计者需综合考虑结构和制造精度,适当增加齿宽来提高法向重合系数。

下面以某乘用车的手动变速箱为例,针对市场上抱怨较多的三档滑行啸叫,介绍重合系数优化前后的变速箱啸叫情况的变化。

该优化方案主要调整了齿数、模数、齿顶高系,调整后的重合系数对比如表1所示。

表1 优化前后三档齿轮重合度参数

优化齿轮副重合度后,齿轮间波动减小。从图2的测试结果可以发现重合系数增加后,分贝值明显下降,声音鼓包明显减少。

图2 齿轮重合度优化前后车内噪声

这种优化方式在改善变速箱啸叫问题的有效率几乎为百分之百。通过大量实例验证及数据积累,我们初步总结了乘用车手动变速箱重合度的设计要求。即端面重合系数大于1.5,法向重合系数大于1.25。

2 齿轮微观修形

然而,很多时候,我们会发现,理论设计的参数已经很理想了,可在实际使用的过程中还是出现了啸叫的情况。这是由于变速箱工作时,载荷变幅较宽,又因制造和安装误差、轴系的弯曲扭转变形、轮齿的接触变形、轴承间隙等复杂因素的影响,导致变速箱齿轮幅沿齿宽方向的齿形偏离理论轮廓,造成十分严重的载荷集中现象,从而加剧噪音,且降低寿命。另一方面,随着车速的提高,齿轮所传递的功率相应增大,齿面的转速、耐磨性也随之提高,因此运转中不可避免地会增加热效应,使得齿轮副的啮合偏离理论轮廓,从而增加传递误差。这时,需要对齿轮进行微观修形,补偿实际啮合与理论啮合之间的偏离,从而减小传递误差才能有效减低变速箱的啸叫。

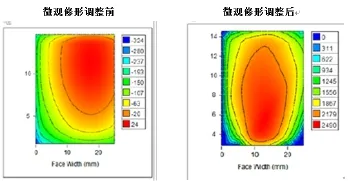

齿轮修形可分为修缘和修鼓。受载齿轮在单对齿啮合时,轮齿会因弹性变形而产生基节误差,即主动轮基节变小,从动轮基节增大。另外,齿轮还存在制造上的基节误差。当啮合存在正基节误差时,主动轮上即将啮合齿的根部会提前进入啮合,与从动轮上对应的轮齿顶部发生撞击。当啮合存在负基节误差时,啮合齿会在齿的中部互相撞击。为了消除这种干涉,我们通常将啮合齿面上发生干涉的齿顶(或齿根)进行适量去除,这就是齿轮修缘。由于齿轮运转系统的变形和其制造、安装上的误差,齿轮啮合时载荷沿齿面接触线的分布是不均匀的。如果齿轮轴不平行或其他原因造成轴两边的弯曲变形不等时,则会发生齿端局部接触现象。即使两齿接触是在全齿宽上,轮齿也会因弹性变形造成齿面上各处的变形量不等而出现载荷集中的现象。为避免上述局部接触和应力集中现象,减轻啮合冲击,在齿的两端也应适当去除,这就是齿向修形,也叫修鼓。经修鼓的齿轮啮合接触会先发生在靠近齿宽中间的部分,然后再过渡到全齿宽上。这样有利于使齿面上的载荷呈均布状态,并能提高齿轮的疲劳寿命,降低其磨损和噪音。在实际中工作中,先用MASTA软件模拟计算,对齿顶进行修缘,即从渐开线终止点(EAP)开始到齿顶倒角以下的区域内进行线性修缘。同时,在齿向方向上通过对齿向鼓形量(Cβ)及齿向角度误差(fHβ)进行修整,以传递误差小于1及啮合区域在齿面的中心位置为设计目标,如图3所示。

图3 微观修行前后齿轮接触应力分布

运用MASTA软件模拟齿轮修形,我们发现,软件对齿顶修缘的计算基本是一次确定的,但在齿向修形上却并不能一步修到位,这是因为软件计算时仅针对变速箱单体而没有考虑整车车况,故需对变速箱安装在整车上进行接触斑点试验,依据齿轮的接触区域,进一步调整微观修形方案。如图4所示,齿向方向的接触区域偏下,这时候需要调整齿向角度偏差fHβ,而调整的具体数值根据接触斑点齿轮的实际角度偏差数值(齿形齿向报告测量所得)。

图4 齿轮接触斑点实验

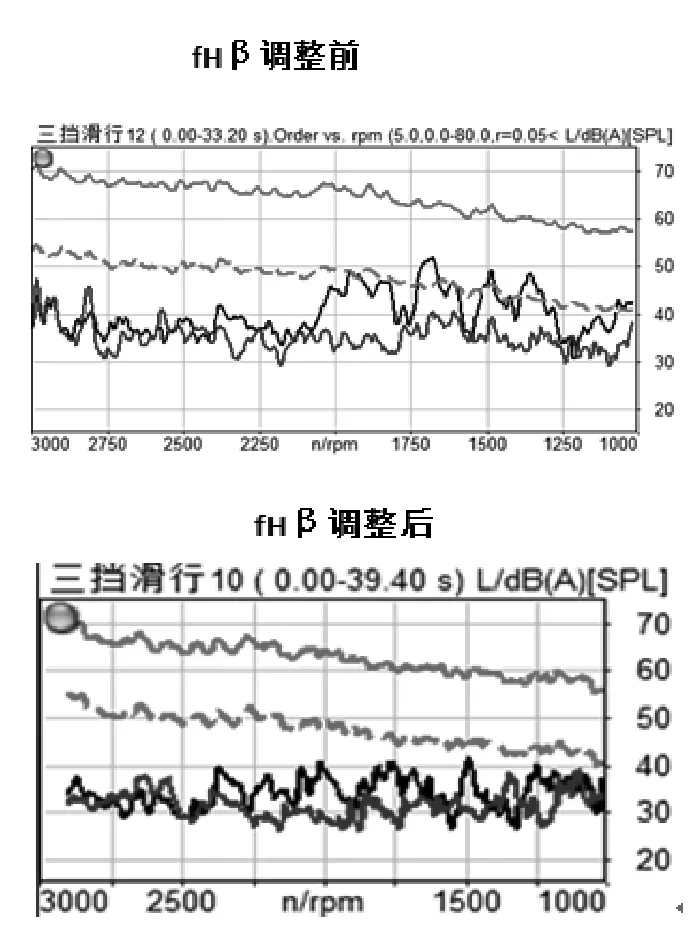

调整前后的测试曲线如图5所示。从图中可以发现fHβ调整后,在2250n/rpm~1750n/rpm区间内,啸叫的声音“鼓包”明显减少,分贝值降低5~10分贝。多数情况下,齿向修形这个过程不是一蹴而就的,一般需反复多次后才能最终解决问题。

图5 微观修型前后车内噪声

3 壳体结构

普遍认为,变速箱的振动由于齿轮啮合传动引起并经过轴及轴承传至变速箱壳体,从而使得壳体振动一起辐射噪声。这是因为齿轮啮合传动引起的振动频率接近壳体本身的固有频率,从而产生共振,放大了啸叫声。故从壳体的形状、壁厚、窗口的位置和总体布局等方向着手,改变固有频率,避开齿轮啮合传动引起的振动频率,均可抑制壳体的共振,从而改善噪声。在实际运用中,由于受内外部空间布置的限制,壳体的优化空间是相对有限的,通过优化壳体结构来改善变速箱啸叫的有效率较优化宏观参数及微观修形低的多。本文初步介绍壳体外部结构的优化对变速箱啸叫的影响。以纵置后驱手动变速箱为例,该变速箱壳体结构为常见的三段式结构,由离合器壳体,轴承箱和后壳体三部分组成,在实际工作中,壳体的优化主要以运用CAE软件对壳体进行模态分析,作为指导方向,进而对壳体结构进行优化。简单地说,模态分析是一种处理过程,是根据结构的固有特性,包括频率、阻尼和模态振型,这些动力学属性去描述结构的过程。

在我们设计的所有结构中,都存在固有频率和模态振型。本质上,这些特征依赖于确定结构固有频率和模态振型的结构质量和刚度分布。作为一名设计工程师,需要了解这些频率,并且知道当传动系统有外力传递到壳体上时,它们将怎样影响壳体的响应。如果这些频率相当接近壳体的固有频率,那么将引起共振,从而产生啸叫。所以,当壳体受到激励时,明白壳体模态振型和壳体将怎样振动有助于对设计结构进行优化。

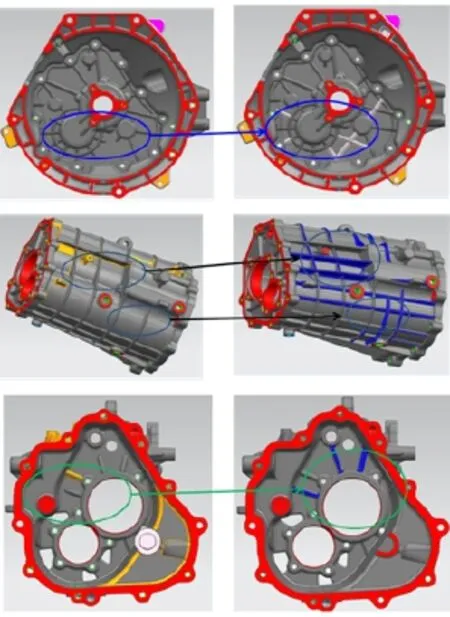

图6 变速箱壳体优化

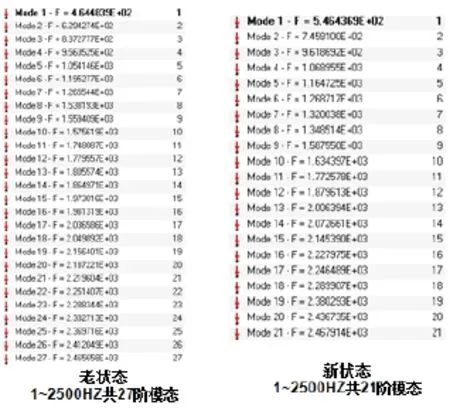

图6所示,由于整车车身通道及与发动机的连接布置都已限定,并且变形箱内部的轴系布置和外部操纵机构布置也已无法更改,故只能在有限的区域内尽量对壳体进行加强。依据经验,制定优化的基本思路:1)在轴承孔周围增加加强筋;2)对现有的加强筋进行延伸、加高及加宽;3)轴承箱的外部合理的增加加强筋,这是由于大部分的传动齿轮都在轴承箱的区域内,故轴承箱引起振动传播概率较高。通过加强筋的优化,对模态进行理论计算对比,如图7所示。从计算结果可以看出,优化后,在1~2500Hz范围内的模态由原来的27阶减少为21阶,也就意味着减少了引起共振的阶次。降低了共振的概率。

图7 壳体优化前后模态阶次

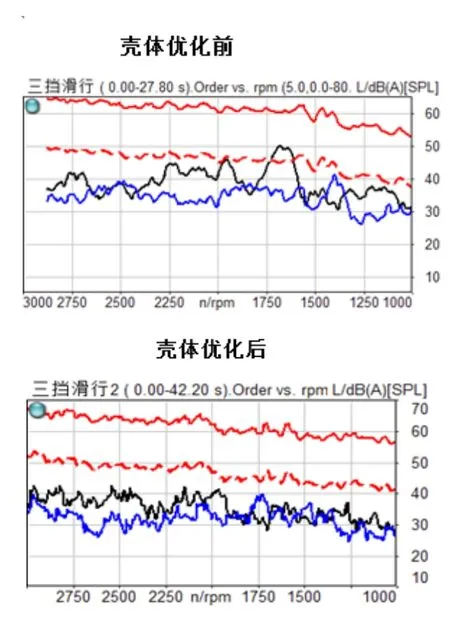

优化前后的壳体在整车上的啸叫测试数据如图8所示, 从测试报告可以看出,壳体优化前后分贝值降低了5~10分贝左右,啸叫“鼓包”明显减少。故该项优化措施对改善啸叫是有效的,由于实际测成功案例较少,所以对于优化壳体来改善变速箱啸叫问题还需要积累大量的试验和实际数据。

4 结论

图8 壳体优化前后车内噪声

宏观参数优化;常用措施:调整齿数、模数、齿顶高系数、齿宽。目的是提高齿轮的重合度,从而改善变速箱的啸叫问题,有效率为百分之百。

微观修形;常用措施:齿顶修缘、齿向修鼓。目的是改善齿轮啮合区域,减小传递误差,从而改善变速箱的啸叫问题,有效率为百分之百。

壳体优化;常用措施:轴承孔周围加强支持、轴承箱外部增加加强筋。目的是提高壳体刚度,降低模态阶次,减少引起引起共振的概率,从而改善变速箱的啸叫问题,需继续深入研究,积累大量的经验数。

[1] 刘文选,张坚.汽车变速器齿轮噪声产生机理及影响因素[J].农机化研究.1999(2):88-89.

[2] 高维山.汽车设计丛书—变速箱[M].人民交通出版社,1991.

[3] 何韫茹.动力传动齿轮振动噪声研究[J].机械科学与技术,1994,(增刊):87-91.

Improvement of the gear whine of the manual transmission for car

WANG Xiao-lan

TH132.4

A

1009-0134(2017)04-0110-04

2016-12-19

王晓兰(1982 -),女,上海人,中级工程师,本科,主要从事汽车变速器总成集成方面的研究。