基于有限元法的变压吸附器仿真分析

2017-04-27胡效东王世飞王海月

胡效东,王世飞,姜 迪,王海月

(1.山东科技大学 机械电子工程学院,青岛 266590;2.青岛山特化工设计有限公司,青岛 266590)

制造软件

基于有限元法的变压吸附器仿真分析

胡效东1,王世飞1,姜 迪2,王海月1

(1.山东科技大学 机械电子工程学院,青岛 266590;2.青岛山特化工设计有限公司,青岛 266590)

频繁的加压与减压容易造成变压吸附器的疲劳失效,因此除了常规的设计标准外,变压吸附器还需要根据疲劳容器设计标准进行校核以确保使用寿命。根据JB4732-1995(2005年确认)的要求,利用有限元法对某公司提供的变压吸附器进行疲劳校核。通过优化上下管口的结构,可以使最大应力值在不超过许用范围内的情况下,降低管口的重量。确定吸附器的最终结构后,在设计压力为1.03MPa的工况下,吸附器所受到的最大应力为169.07MPa。当工作压力范围为-0.08~0.85MPa时,计算得交变应力幅强度为78.9MPa,此交变应力幅的许用循环次数大于106,大于设备的设计循环次数9.2×105,设备是安全的。

变压吸附器;有限元法;疲劳强度;Q345

0 引言

变压吸附(Pressure Swing Adsorption,简称PSA)广泛应用于加氢裂解、煤化工、CO提纯、沼气甲烷分离、煤气层甲烷提纯等工程领域[1]。定期的加压、减压容易造成疲劳破坏,疲劳损伤累积的最终结果可能会造成压力容器的破坏。压力容器的破坏事故往往带来严重的人员伤亡和经济损失。因此,压力容器的疲劳破坏问题和安全评定技术一直是行业中颇为关注的问题。根据相关的标准,必期的加压、减压容易造成疲劳破坏,疲劳损伤累积的最终结果可能会造成压力容器的破坏,须对此类疲劳设备进行强度校核与疲劳校核[2]。在传统的设计中,鉴于压力容器安全问题的重要性,压力容器的设计往往偏于保守,使得设计的容器又笨重,又浪费材料,而且使制造成本明显升高,造成了大量的浪费。

本文基于JB4732-1995(2005年确认)《钢制压力容器-分析设计标准》,采用有限元法,采用ANSYS软件,通过建立模型、划分网格、施加载荷和约束,分析给定变压吸附器容易产生疲劳失效部位的应力分布特性,进而计算其疲劳寿命,在保证其安全性的条件下优化产品结构,降低生产成本。

1 变压吸附器结构

1.1 设备基本参数

本文分析齐鲁石化工程有限公司提供的氢气提纯变压吸附器,主要包括上法兰、封头、筒体、下部法兰、裙座和弯管等结构。筒体名义厚度为20mm,椭圆封头名义厚度为22mm,封头壁厚最薄处为15.7mm。设备筒体与封头的材料均为Q345R,锻件接管的材料16MnⅢ。

作为疲劳设备,变压吸附器的结构上具有较为严格的结构要求,尽量避免采用不连续结构,对于筒体、封头、裙座和接管焊接处光滑处理。不连续结构分布在两个位置:1)上部结构包括连接件,弯管,上封头以及一部分筒体;2)下部结构包括连接件,弯管,下封头以及部分筒体和裙座。

1.2 设备的建模与优化

为了便于计算,在不影响分析精度的前提下对该变压吸附器结构进行简化:

1)忽略对分析结果影响不大的螺栓孔等;

2)鉴于吸附器的筒体、封头、接管、裙座等需要分析的结构均为轴对称的回转体,分析吸附器的轴向二维界面取代三维模型。

除了封头与结构不连续处以外,应力沿着筒体壁厚方向均匀分布。因此吸附器的疲劳校核与优化分为以下两个部分进行:

1)上封头结构:包括上封头,接管,弯头以及部分筒体;

2)下封头结构:包括下封头,弯管,以及部分筒体以及部分裙座。

吸附器上部结构的载荷包括:容器内压,弯管与螺栓连接处的等效作用力,同时在筒体截面处施加位移约束。吸附器下部结构的载荷包括:容器内表面与管口所受到的内压,接管下端面受到由内压引起的向下的等效力,下封头内表面施加吸附剂质量引起的向下的等效力,下封头上部设备质量引起的向下的作用力。约束位置为筒体截断面处。

有限元分析过程中忽略影响不大的风载荷及地震载荷。上部结构的总质量为14400kg,下部结构总质量为42500kg。

强度评定过程中,需要进行应力线性化来求出一次应力(Pm,Pl,Pb)和二次应力(Q),以便进行结果评定。在进行应力线性化时,路径的选取原则是:通过各部分应力强度最大的节点,并沿壁厚方向的最短方向设定应力线性化路径,对相对高应力区沿壁厚方向设定路径。各部分材料的主要性能如表1所示。

2 强度校核

2.1 上部结构强度校核

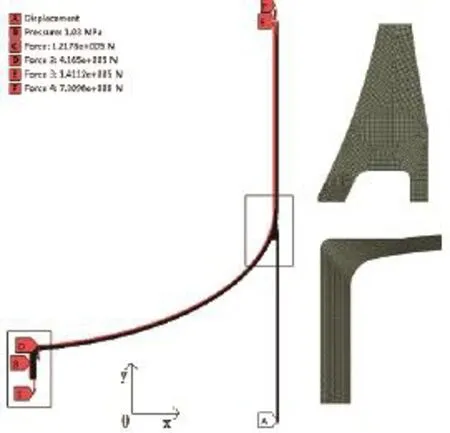

上部结构模型主要包括部分筒体,上封头,凸缘以及接管。划分网格时采用四边形网格,网格尺寸为2mm,共划分48116网格与140358节点,如图3所示。

上部结构受到以下载荷作用:

1)壳体内表面以及法兰密封面在垫片内的部分受到内压,P=1.03MPa;

图1 上部结构载荷、约束及网格情况

2)法兰盘背面螺栓中心圆直径面上受到螺栓力,大小为操作状态下需要的最小螺栓载荷WP,WP=F+FP,WP=358415.8N;

3)法兰密封面垫片压紧力作用面上受到垫片的反力,大小为操作状态下需要的最小垫片预紧力Fp=99057.1N,Fp=99057.1N。

在筒体界面处施加一个Y方向位移为0的位移约束来对模型进行约束。

上部结构应力分析结果如图2所示。由图中可以看出:对与上封头开口结构,该部分的应力最大点位于凸缘位置,最大应力值为169.07MPa。

图2 上部结构应力分析结果

在上部结构中选取两条路径进行线性化。路径1位于凸缘与封头连接处,此处应力属于一次局部薄膜应力;路径2穿过封头最大曲率处,并垂直于壁厚方向,此处应力属于一次整体薄膜应力。

2.2 下部结构强度校核

下部结构分析过程中同样采用二维模型。下部结构模型主要包括下封头、管口、部分筒体以及部分裙座,模型采用四边形网格划分,网格尺寸为2mm,共划分网格数44891,节点数131978,如图3所示。

下部结构受到以下载荷:

1)筒体内表面以及接管内表面受到内压P=1.03MPa;

2)接管下端面受到由内压引起的向下的等效力F1=πS=121784N;

3)下封头表面添加的吸附剂因质量引而起的向下的等效力,其值为F2=mg=416500N;

4)上封头设备质量引起的等效力F3=mg=141120N;

5)对壳体施加的内压还将在上部筒体截面处引起向上的等效力,F4=7309793N。

图3 下部结构约束、载荷及网格情况

同样由于模型的简化,需要在裙座截面处施加Y方向位移为0的位移约束。下部结构的应力分析结果如图4所示。

图4 下部结构应力分析结果

从图中可以看出,该部分的应力最大点位于下凸缘位置,最大应力值为169.52MPa。选取两条路径, 路径3裙座与筒体直接不连续处的焊缝位置, 路径4位于应力最大位置处。路径3与路径4处应力,均属于一次局部薄膜应力。

2.3 强度破坏评估

一次总体薄膜应力强度的许用极限为Sm,一次局部薄膜应力的需用极限为1.5Sm,一次加二次应力强度的需用极限为3Sm。Q345R在设计温度条件下的许用应力Smt=188MPa,16MnⅢ在设计温度条件下的许用应力Smt=165.5MPa。整体结构计算模型应力分类与评定[8]结果如表2所示。

3 疲劳寿命评估

由于应力集中位置容易发生疲劳破坏,因此疲劳破坏校核的位置应该在强度校核过程中的应力值最大

表2 强度破坏评估

【】【】点[9],根据JB4732-1995(2005年确认)附录C以疲劳分析为基础的设计(P163-P184)规定对设备进行疲劳强度评定。

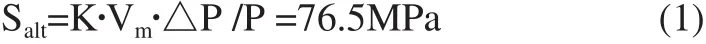

本文所分析的吸附器的压力波动范围为-0.08~0.85MPa,即压力范围△P=0.93MPa。在仅施加压力载荷的情况下,结构中各点处的应力值与所施加的压力成线性关系,因此在△P=0.93MPa的压力波动范围下下,所考虑位置的最大交变应力幅可通过公式(1)计算。

其中K为常系数,Vm为静力分析所得应力值,△P为压力范围, P为设计压力。

考虑疲劳强度减弱系数,修正后的交变应力强度幅如式(2)所示。

E为材料的弹性模量,Et为相应设计疲劳曲线图中给到材料弹性模量。

当S’alt=78.8MPa 时的许用疲劳次数N>106,该设备的预计设计压力循环次数n=9.2×105,N>n,所以设备达到疲劳要求。

4 结论

本文通过有限元计算软件ANSYS分析得到,当设计压力为1.03MPa时,结构的最大应力位置出现在接管与封头的连接处外侧,应力值为169.07MPa。当吸附器工作压力范围为-0.08MPa~0.85MPa时,最大交变应力幅修正后为78.9MPa,而此时的可用循环次数大于106次,大于设备的设计循环寿命n=9.2×105。因此设备满足JB4732-1995(2005年确认)中对疲劳强度的要求。利用ANSYS进行应力分析与疲劳强度进行分析,方法简单可行,可以避免大量的计算,简化了设计过程。

[1] 刘冉冉.基于ANSYS制氢吸附器的安全评定和结构优化[D].中国石油大学,2010.

[2] 张国庆,王成焘,徐滨士.几种疲劳寿命预测方法的探讨及评价[J].机械强度,2011:469-474.

[3] 李建国,寿比南.JB4732-95《钢制压力容器——分析设计标准》综述[J].压力容器,1995:271-281.

[4] 史南达,鲍务均.利用有限元软件对压力容器进行优化设计[J].机械设计与制造,2005:12-14.

[5] 王彦伟,罗继伟,叶军,等.基于有限元的疲劳分析方法及实践[J].机械设计与制造,2008:22-24.

[6] JB4732—1995.钢制压力容器——分析设计标准(2005年确认)[S].

[7] 龚曙光.有限元基本理论及应用[M].华中科技大学出版社,2013.

[8] 姚华堂,王正东.压力容器疲劳寿命的简化评定方法[J].压力容器,2006:44-48.

[9] 柳军,黄陈,陈绍伟,等.基于压力容器缺陷量化的综合安全评定方法 [J].机械强度,2015:706-710.

Fatigue strength check of pressure swing adsorber based on FEM

HU Xiao-dong1, WANG Shi-fei1, JIANG Di2, WANG Hai-yue1

TH128

A

1009-0134(2017)04-0084-04

2016-10-24

山东省自然科学基金项目(ZR2014EEM018)

胡效东(1971 -),男,山东青岛人,副教授,博士,研究方向为化工设备先进制造技术。