抽油泵凡尔罩断裂失效分析

2017-04-26高海军邹宗明马林虎朱全塔郭达吉

高海军, 邹宗明, 马林虎, 朱全塔, 郭达吉

(1. 国民油井格兰特钻具有限公司, 北京 100007; 2. 中国石油集团 川庆钻探工程有限公司 川西钻探公司, 成都 610051)

抽油泵凡尔罩断裂失效分析

高海军1, 邹宗明2, 马林虎1, 朱全塔1, 郭达吉1

(1. 国民油井格兰特钻具有限公司, 北京 100007; 2. 中国石油集团 川庆钻探工程有限公司 川西钻探公司, 成都 610051)

某油田用抽油泵柱塞在服役两个月内即发生凡尔罩断裂失效,利用光学显微镜、扫描电镜和显微硬度计等仪器从断口的宏观及微观形貌特征、显微组织、硬度和化学成分等方面对其进行了分析。结果表明:该凡尔罩不合理的结构设计和较差的表面加工质量导致了表面应力的集中和疲劳裂纹源的过早产生;同时大量大尺寸含硅夹杂物冶金缺陷的存在导致了沿晶裂纹的迅速扩展,最终导致凡尔罩发生了疲劳断裂失效。

凡尔罩;失效分析;疲劳;断裂;结构设计;表面加工;夹杂物

使用有杆抽油泵采油,是目前各大油田采用的主要采油方式。油田生产中,因抽油泵故障导致停工的现象非常普遍[1],据统计基本上可以占到35%以上,而其中由于凡尔罩失效导致的抽油泵故障又占整个抽油泵故障的40%左右[2]。随着油田生产进入高含水中后期,某厂设计生产了一种大流道抽油泵来提高抽采效率。为了获得更大的流道,该抽油泵共设计了3个出油孔。新生产抽油泵在某油田服役不足两个月,就发生了两起凡尔罩突然断裂事故,导致该两口油井中断了正常的采油工作,影响了油井的产量,增加了修井作业费用。目前凡尔罩的失效分析大多集中在对其工作流程中的各种受力进行分析,相关解决方案多为调整抽油泵生产工作制度在一定程度上减缓其失效[3-5]。为了找到改进该凡尔罩性能的有效途径,笔者针对其中一个断裂凡尔罩进行失效分析。

1 理化检验

1.1 断口宏观分析

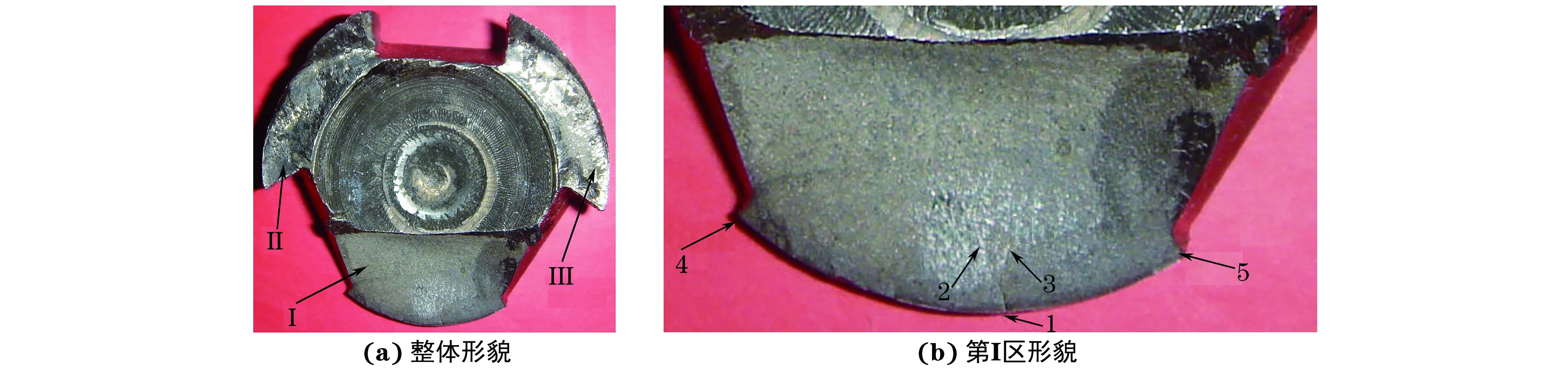

断裂失效凡尔罩材料为3Cr13钢,经调质处理,硬度技术要求为187~241 HV。经初步观察,断裂位置均位于凡尔罩出油口根部,图1为凡尔罩断口宏观形貌,图1(a)为其整体形貌,可见该凡尔罩断口可分为3个区,其中第II和第III区的断口表面已经受到较为严重的磨损,无法用以观察分析;第I区断口基本完好。第I区断口放大后的形貌如图1(b)所示,经观察发现,断裂起源于凡尔罩表面应力集中的位置1,在裂纹扩展过程中,由于4和5处的应力集中,一定程度上又加速了最终的断裂。其中裂纹1为主裂纹,在后期扩展过程中分为2和3两个次裂纹。另外,图1(b)位置1处的外壁能观察到机加工不精细而留下的一个不平整的加工痕迹;而位置4和5两处可见结构设计上的尖角,容易导致局部应力集中。

图1 凡尔罩断口宏观形貌Fig.1 Macro appearance of fracture of the valve cover: (a) entirety appearance; (b) the first section appearance

从I区断口外观看,存在2个明显不同的区域,比较光滑的区域和比较粗糙的区域,见图1(b);从断口附近的变形情况看,断裂并没有经由明显的塑性变形后而发生,断口呈光亮的结晶状,较为平整,具有明显的脆性断裂特征;另外抽油泵工作时,泵内压力交替,使柱塞凡尔球连续的开启、关闭,凡尔罩受到往复的交变应力[6]。以上3点均符合疲劳断裂特征,由此判断该凡尔罩断裂性质为疲劳断裂。

1.2 断口微观分析

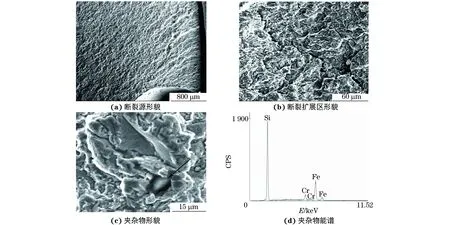

采用JSM-840型扫描电子显微镜(SEM)和VANTAGE(DI4105)型能谱仪(EDS)对断口的微观形貌和夹杂物成分进行分析。在断口表面和侧面存在由于机加工引起的主裂纹源1,明确该断口为疲劳引起的断裂,疲劳起源于1处,而2,3处为疲劳扩展区;另外,以裂纹源1为中心,裂纹沿着断裂面呈放射状扩展,见图2(a),在裂纹扩展过程中,4和5两处的应力集中则又进一步加速了断裂的发生。同时在裂纹扩展区发现了严重的沿晶断裂现象,见图2(b)。另外,还在断口上发现了数个夹杂物,如图2(c)中箭头所指,能谱分析表明其为含硅的夹杂物,见图2(d)。

图2 凡尔罩断口微观形貌Fig.2 Micro appearance of fracture of the valve cover:(a) crack source appearance; (b) crack propagation zone appearance; (c) inclusion appearance; (d) EDS spectrum of the inclusion

1.3 金相分析

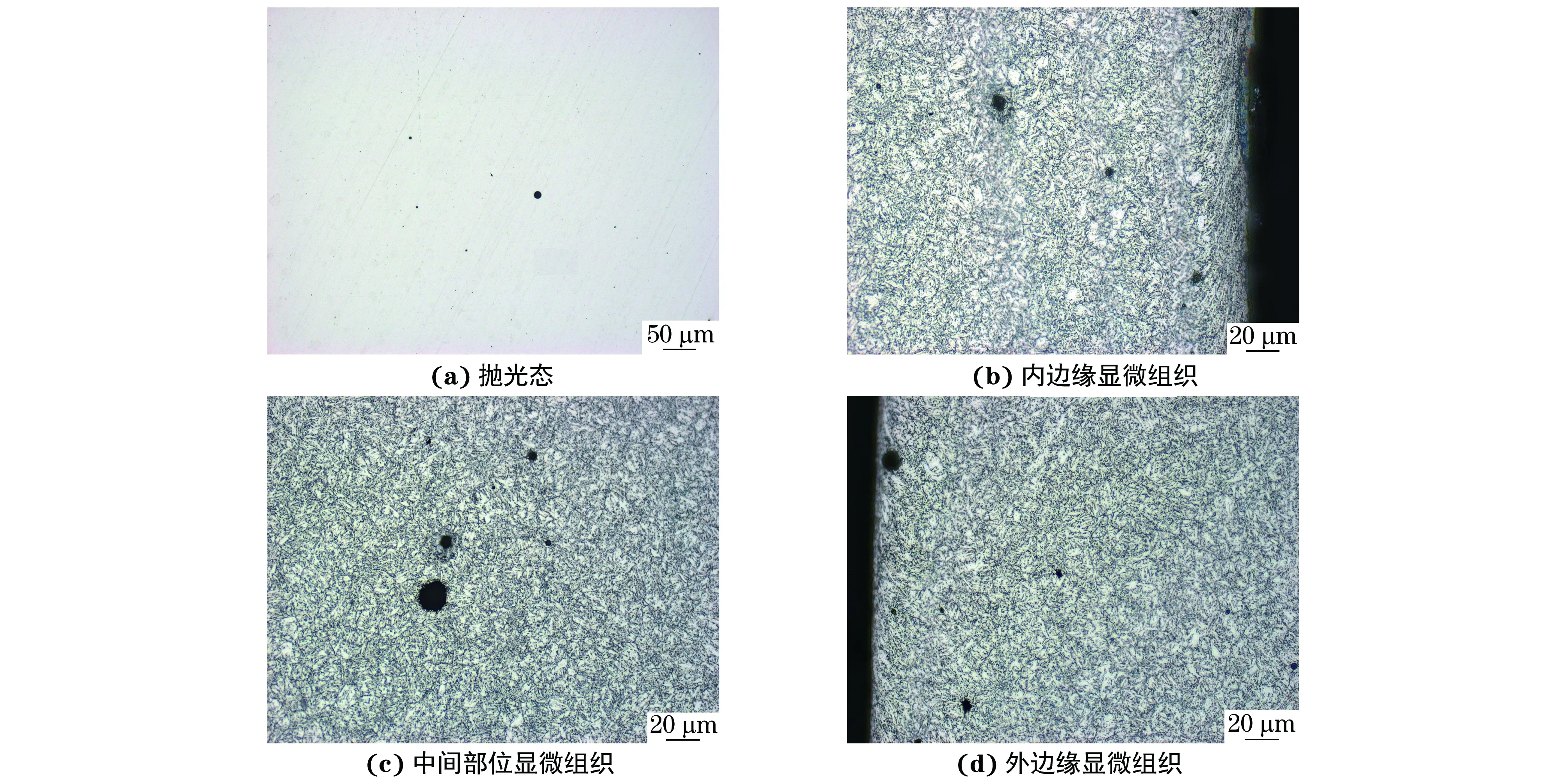

采用蔡司200MAT光学金相显微镜,对凡尔罩断口附近的基体进行了整体形貌和从内到外3个不同位置的显微组织分析[7]。首先,在图3(a)中的基体抛光态表面上存在较多直径在数微米范围的黑色或者深灰色点状夹杂物,说明凡尔罩材料纯净度不高。对凡尔罩内边缘、中间部位以及外边缘的显微组织进行观察发现,3个部位的显微组织都是晶粒比较细小且分布均匀的回火索氏体,见图3(b)~(d);同时仍然有大量的夹杂物存在,该夹杂物是具有较宽范围形态比(不小于3)的单个黑色或深灰色夹杂物,结合能谱分析结果认为该夹杂物应为C类硅酸盐夹杂物。

图3 凡尔罩不同位置的抛光态及显微组织形貌Fig.3 Polished state and microstructure appearance of the valve cover at different positions:(a) polished state; (b) internal side microstructure; (c) middle microstructure; (d) external side microstructure

1.4 硬度测试

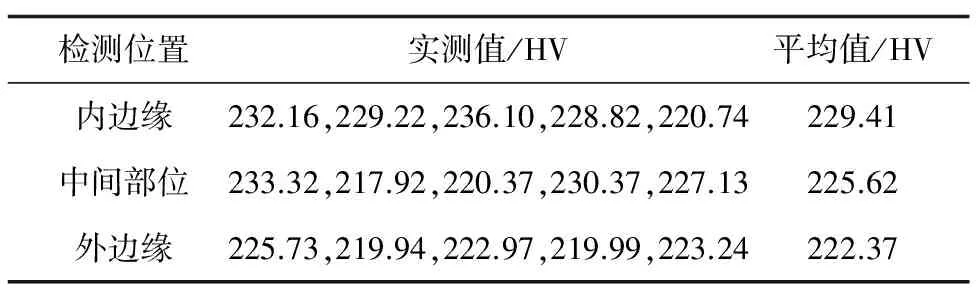

采用MH-6型显微硬度计在1.96 N载荷作用下对凡尔罩基体从内边缘到外边缘3个不同部位分别进行5点硬度测试,结果如表1所示。3个部位的显微硬度平均值分别为229,226,222 HV,完全符合该凡尔罩产品的硬度技术要求:187~241 HV,而且3个部位的硬度分布都比较均匀。

表1 凡尔罩断口附近的硬度Tab.1 Hardness of the valve cover near the fracture

1.5 化学成分分析

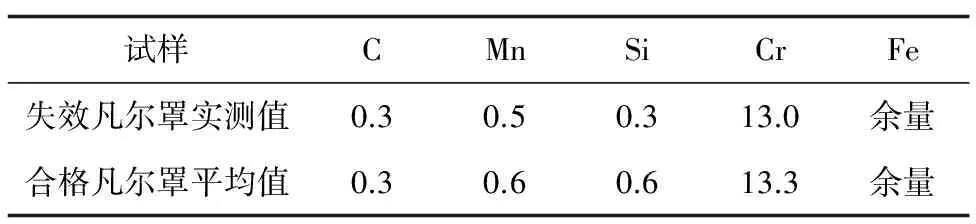

对凡尔罩材料的化学成分进行分析,结果如表2所示。可见该凡尔罩在成分上除硅元素含量外都符合产品技术要求,说明前述在断口裂纹扩展区微观形貌中发现的含硅夹杂物是基材自身所带,由冶金缺陷造成,硅元素在夹杂物处的富集造成了基体其他部位的硅元素含量不足,低于标准技术要求。黄维刚等[8-9]研究表明:同样条件下一定范围内钢材屈服强度随着硅含量的增加而提高。因此大量的含硅夹杂物会造成基体材料屈服强度有所降低,这主要是由于硅能够阻止碳的扩散,延缓渗碳体的析出与聚集[10]。

表2 凡尔罩断口附近的化学成分(质量分数)Tab.2 Chemical compositions of the valve cover near the fracture (mass fraction) %

2 分析与讨论

抽油泵柱塞在工作时受到交变应力的作用,再加上井深的原因,造成柱塞在工作中除受拉压作用外,还要承受弯曲作用,导致表面的应力复杂。对于凡尔罩而言,由于出油口的存在使得其受力情况更为苛刻,从而对其结构和材质都提出了较高的要求。该断裂凡尔罩在结构和材质上都存在一定的问题[11-12]。在结构上,由于设计有3个出油孔,导致凡尔罩根部承载能力大大减弱,且在柱塞端凹面边缘的设计上过于尖锐,没有足够的圆角过渡,造成该处的应力过度集中。同时在机加工过程中,凡尔罩表面加工质量较差,留有许多明显的加工痕迹和局部的划痕,成为应力集中点[13]。正由于该凡尔罩在结构设计上过于追求流量而忽视了强度需求以及在机加工过程中比较粗糙,从而导致其表面裂纹源在很短的时间内就迅速出现。在材料上,虽然该凡尔罩整体显微组织细小且分布均匀,硬度和显微组织基本符合要求,但是由于冶金缺陷造成的较多大尺寸含硅夹杂物以及断口中存在的沿晶裂纹,严重影响了材料的疲劳性能,特别是在裂纹源形成及扩展过程中起到了极大的促进作用,使得表面形成的初始裂纹能够在扩展过程中迅速形成粗大的二次裂纹和沿晶开裂,最终导致凡尔罩整体的疲劳断裂和柱塞的断裂失效。

3 结论及建议

(1) 该凡尔罩断裂性质为疲劳断裂。

(2) 该凡尔罩结构设计的不合理和较差的表面加工质量导致了其表面多处产生应力集中,过早形成疲劳裂纹源;凡尔罩显微组织和硬度基本符合要求,但由于存在较多大尺寸的含硅夹杂物等冶金缺陷,导致后期裂纹的迅速扩展,并在很短时间内发生断裂失效。

(3) 建议对该凡尔罩加以改进以避免其发生早期断裂失效,可以从以下两个方面进行改进:首先要合理设计其结构,并严格控制加工过程和表面加工质量;另外,要提高材料的冶金质量,避免冶金缺陷的产生。

[1] 闫学峰,檀朝东,周晓东.国内油田抽油泵应用工况及失效形式综述[J].中国石油和化工,2008(18):48-51.

[2] 刘同建.有杆泵游动凡尔罩断脱机理及治理技术[J].中国科技信息,2008(21):166-167.

[3] 李欣,徐阳.抽油泵防断上凡尔罩的改进及应用[J].江汉石油职工大学学报,2011,24(1):16-17,21.

[4] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

[5] 傅国如,张峥.失效分析技术[J].理化检验-物理分册,2005,41(4):212-216.

[6] 陈国权,张立文,李佳珊.减速器管断裂失效分析[J].失效分析与预防,2014,9(6):379-382.

[7] 李朋兴.金相分析[M].北京:国防工业出版社,1982.

[8] 冯继军,郭文芳,彭贤锋.某型发动机高压油泵柱塞套开裂失效分析[J].理化检验-物理分册,2013,49(10):693-696.

[9] 黄维刚,方鸿生,郑燕康.回火温度对高硅Mn-B系贝氏体钢强韧性的影响[J].金属热处理学报,1999,20(4):31-34.

[10] 崔崑.钢铁材料及有色金属材料[M].北京:机械工业出版社,1981.

[11] 夏书敏,张贞明.3Cr13钢连杆及销轴热处理工艺的改进[J].热加工工艺,2000(3):39-40.

[12] 韩栋,修吉平,李佳玲,等.压裂泵泵头体失效分析[J].失效分析与预防,2012,7(2):126-131.

[13] 滕学清,吕拴录,冯春,等.某井114.3 mm油管接箍破裂原因分析[J].理化检验-物理分册,2014,50(5):376-379.

Failure Analysis on Fracture of an Oil-well Pump Valve Cover

GAO Hai-jun1, ZOU Zong-ming2, MA Lin-hu1, ZHU Quan-ta1, GUO Da-ji1

(1. Grant Prideco of National Oilwell Varco, Beijing 100007, China; 2. Chuanxi Drilling Co., CNPC Chuanqing Drilling Engineering Co., Ltd., Chengdu 610051, China)

The valve cover of a oil-well pump plunger fractured after use for less than two months in an oil field. The macro and micro fracture appearance characteristic, microstructure, hardness and chemical compositions of the valve cover were analyzed by optical microscope, scanning electron microscope, microhardness tester, etc. The results show that the unreasonable structure design and poor surface machining quality of the valve cover caused its surface stress concentration and premature appearance of fatigue crack source. At the same time, the existence of lots of inclusions containing silicon in the material resulted in rapid propagation of the intergranular cracks, which led to the final fatigue fracture of the valve cover.

valve cover; failure analysis; fatigue; fracture; structure design; surface machining; inclusion

10.11973/lhjy-wl201704013

2016-08-23

高海军(1982-),男,硕士,工程师,主要从事钻具技术研究及市场开发工作,hj_gao@163.com。

TE931

B

1001-4012(2017)04-0284-04

质量控制与失败分析