高速电弧喷涂Fe-Cr-B-C-Al涂层的组织结构及其高温腐蚀行为

2017-04-26李柏涛吴玉萍

李柏涛, 师 玮, 乔 磊, 吴玉萍

(河海大学 力学与材料学院, 南京 211100)

试验与研究

高速电弧喷涂Fe-Cr-B-C-Al涂层的组织结构及其高温腐蚀行为

李柏涛, 师 玮, 乔 磊, 吴玉萍

(河海大学 力学与材料学院, 南京 211100)

采用高速电弧喷涂技术在20G钢基体上制备了Fe-Cr-B-C-Al涂层。采用光学显微镜、扫描电镜、能谱仪、X射线衍射仪、万能材料试验机以及硬度计研究了涂层的微观组织结构和力学性能;然后在650 ℃条件下进行了涂层的高温腐蚀试验,并与20G钢进行了对比,研究了涂层的耐高温腐蚀机理。结果表明:高速电弧喷涂Fe-Cr-B-C-Al涂层呈典型的层状结构,与基体的结合力较强,涂层内氧化物和孔隙较少;在650 ℃腐蚀100 h后,20G钢的腐蚀增重约为涂层的13倍;在高温腐蚀过程中,涂层表面生成了具有保护作用的氧化膜,提高了涂层的耐高温腐蚀性能。

高速电弧喷涂; Fe-Cr-B-C-Al涂层; 组织结构; 高温腐蚀

燃煤电厂的锅炉部件在运行过程中经受严重的高温腐蚀,不仅会影响发电厂的安全运行,而且还会带来巨大的经济损失[1-2]。目前国内外对锅炉的高温腐蚀机理和防护技术进行了大量的研究[3-5]。热喷涂技术是解决这一问题的一个经济有效的手段[6-10]。其中,高速电弧喷涂(High Velocity Arc Spraying, HVAS)技术由于具有成本低、生产效率高、涂层质量好和便于现场施工等优点而被广泛应用[11-12]。徐维普和徐滨士等[13-14]用高速电弧喷涂制备的Fe-Al和Fe-Al/Cr3C2涂层具有优异的耐高温腐蚀性能和耐磨损性能。张忠礼等[15]采用电弧喷涂方法在钢铁基体表面制备的FeCrAl/Al复合涂层提高了钢铁材料的耐高温硫化腐蚀性能。20世纪80年代,美国的TAFA,METAL-SPRAY等公司推出的一种典型的电弧喷涂制备的45CT涂层,被用到锅炉管道腐蚀的防护技术中,但是由于制作成本极高,该涂层没有得到广泛应用[16]。马世宁等[17]研制出了高速电弧喷涂SL30+高温封孔剂体系的涂层,起到了很好的防腐蚀效果,并证实该涂层性能与45CT涂层性能相当。

为了降低电厂生产成本,提高运行安全性,笔者采用高速电弧喷涂技术制备了Fe-Cr-B-C-Al涂层,并模拟锅炉运行工况,研究了该涂层在650 ℃条件下的高温腐蚀行为,并与20G锅炉用钢进行对比,探索涂层的高温腐蚀机理,为涂层在锅炉防腐蚀方面的应用提供参考。

1 试样制备与试验方法

1.1 试样制备

采用高速电弧喷涂技术制备Fe-Cr-B-C-Al涂层,喷涂所用粉芯丝材化学成分(质量分数/%)如下:45.17Fe,37.44Cr,6.12Ni,5.13Si,4.55B,0.43C,1.16Al。基体材料选用20G钢,基体尺寸为30 mm×10 mm×8 mm。在喷涂前先用棕刚玉对基体的6个面进行喷砂处理,然后使用SB10-H型电弧喷涂设备对基体的6个面进行喷涂(喷涂工艺参数如下:喷涂电压36 V,喷涂电流180 A,喷涂距离200 mm,雾化空气压力0.65 MPa,喷涂时间30 min),制备出涂层试样,并选用20G锅炉用钢作为对比试样。

1.2 试验方法

试验采用Na2SO4和K2SO4(物质的量比为7∶3)的混合硫酸盐溶液作为腐蚀介质,将其涂刷于试样表面,每个试样表面的涂盐量为3 mg·cm-2。采用增重法测试涂层的腐蚀速率,在650 ℃的条件下进行循环腐蚀试验,每次腐蚀5 h 后取出,冷却至室温并用天平称量试样质量,累计试验100 h。

采用HXD-1000TC型维式硬度计测试涂层的硬度,加载载荷为2.94 N(0.3 kgf),保载时间为15 s。依据GB/T 8642-2002《热喷涂 抗拉结合强度的测试》中规定的对偶试样拉伸法,采用REGER-50型微机万能材料试验机测试涂层的结合强度。采用Bruker公司的D8 Advance型X射线衍射仪(XRD)分析高温腐蚀前后涂层的物相组成。采用精度为0.1 mg的AL204型分析天平称量涂层试样的腐蚀增重。采用BX51M OLYMPUS型金相显微镜(OM)和Philips XL30型扫描电镜(SEM)分析高温腐蚀前后涂层的表面和截面形貌,并结合腐蚀产物能谱(EDS)分析,探讨涂层的高温腐蚀机理。

2 试验结果与讨论

2.1 涂层的组织结构和力学性能

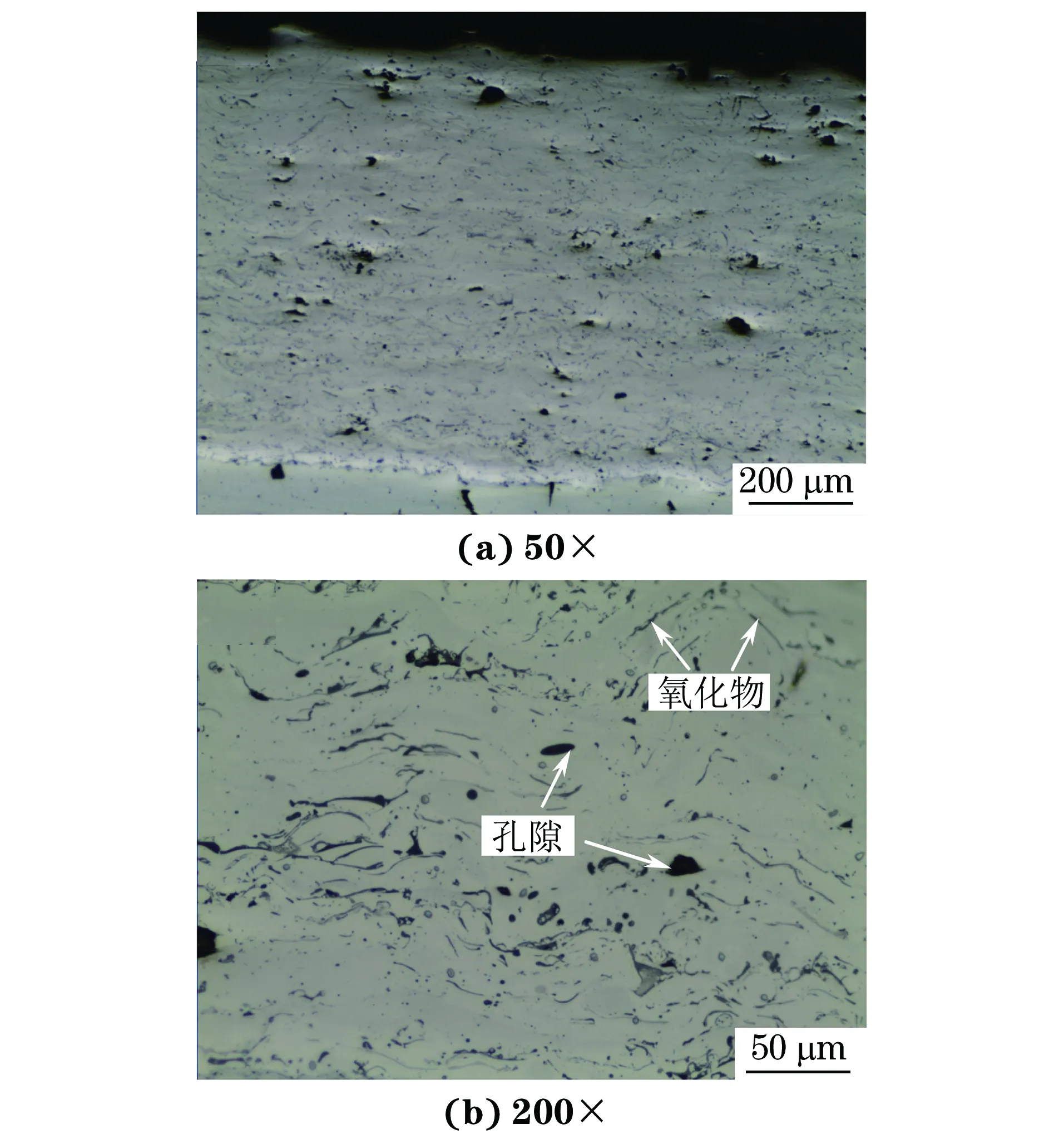

图1为高速电弧喷涂Fe-Cr-B-C-Al涂层的截面形貌,可见涂层比较均匀,平均厚度为785 μm;涂层呈现出典型的层状结构,涂层中存在着少量的灰色氧化物,涂层较为致密,涂层的平均孔隙率为4.76%(体积分数);基体与涂层的结合处呈波浪形,涂层的结合强度为31 MPa。

图1 高速电弧喷涂Fe-Cr-B-C-Al涂层截面OM形貌Fig.1 Sectional OM morphology of the HVAS Fe-Cr-B-C-Al coating

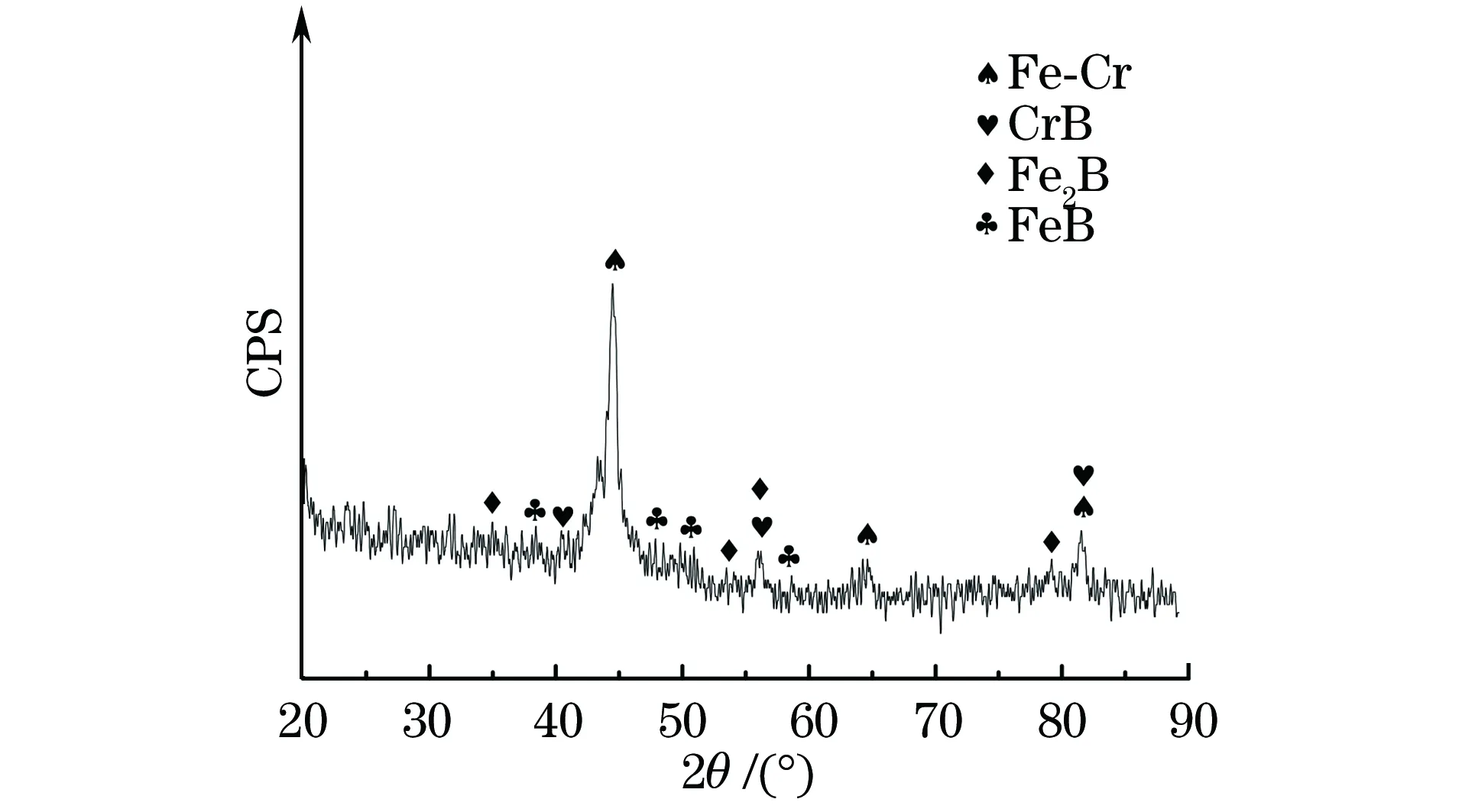

图2 高速电弧喷涂Fe-Cr-B-C-Al涂层的XRD谱Fig.2 XRD pattern of HVAS Fe-Cr-B-C-Al coating

图2为高速电弧喷涂Fe-Cr-B-C-Al涂层的XRD谱,可见涂层主要由Fe-Cr固溶体、CrB,Fe2B,FeB组成。这些在喷涂过程中产生的固溶体相和硼化物交错分布于涂层中,提高了涂层的硬度。

图3为高速电弧喷涂Fe-Cr-B-C-Al涂层的显微硬度分布曲线,可见涂层的平均硬度达到830 HV0.3。

图3 高速电弧喷涂Fe-Cr-B-C-Al涂层的显微硬度分布曲线Fig.3 Micro-hardness distribution curve of HVAS Fe-Cr-B-C-Al coating

2.2 涂层的高温腐蚀性能

图4为高速电弧喷涂Fe-Cr-B-C-Al涂层和20G钢在650 ℃条件下的热腐蚀动力学曲线。由图4可见,20G钢基体的腐蚀速率高,腐蚀动力学曲线基本呈直线趋势增长,增重迅速,说明20G钢的耐高温腐蚀性能较差。20G钢经高温腐蚀后发生严重层状脱落,出现松脆现象。腐蚀产物主要为一些红色和黑色的Fe2O3,Fe3O4以及铁的硫化物等[18-20]。Fe-Cr-B-C-Al涂层在腐蚀试验开始后前5 h内腐蚀增重速率较高,5 h之后基本呈现小幅度的增长趋抛。在腐蚀100 h之后,20G钢的腐蚀增重约为Fe-Cr-B-C-Al涂层的13倍,说明Fe-Cr-B-C-Al涂层的耐高温腐蚀性能良好。

图4 650 ℃下高速电弧喷涂Fe-Cr-B-C-Al涂层和20G钢的腐蚀动力学曲线Fig.4 Corrosion kinetic curves of HVAS Fe-Cr-B-C-Al coating and 20G steel at 650 ℃

2.3 涂层的高温腐蚀机理

图5 高速电弧喷涂Fe-Cr-B-C-Al涂层高温腐蚀试验后的XRD谱Fig.5 XRD pattern of HVAS Fe-Cr-B-C-Al coating after high-temperature corrosion test

图5是Fe-Cr-B-C-Al涂层在经过100 h高温腐蚀试验之后的XRD谱,可以看到热腐蚀试验后涂层表面的腐蚀产物主要为FeCr2O4,Cr2O3,Fe2O3,Al2O3,FeS。涂层在650 ℃热腐蚀后表面生成了具有保护作用的铁、铬和铝的氧化物以及铁铬尖晶石,阻碍了腐蚀介质的侵入,提高了涂层的耐高温腐蚀性能。另外,涂层经高温腐蚀后还产生了FeS这种腐蚀产物,FeS的结构疏松不致密,会给硫、氧等元素的入侵提供通道,不利于涂层的耐高温腐蚀性能[21]。经高温腐蚀后涂层中仍存在α-(Fe,Cr)相,说明涂层表面的氧化层较薄,X射线衍射检测到了涂层内部的物相组成。

Fe-Cr-B-C-Al涂层中含有铝元素,铝元素相对于其他元素而言具有优先与硫元素结合的趋势,减弱铁与硫之间的反应,同时Al3+的存在会阻碍Fe2+的扩散[22],使铁向外扩散的阻力增加,从而减少FeS的生成,降低腐蚀速率。

图6 高速电弧喷涂Fe-Cr-B-C-Al涂层高温腐蚀试验后的SEM形貌Fig.6 SEM morphology of HVAS Fe-Cr-B-C-Al coating after high-temperature corrosion test:(a) surface morphology; (b) sectional morphology

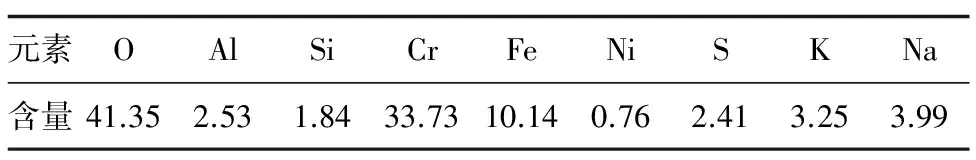

图6为Fe-Cr-B-C-Al涂层在650 ℃腐蚀100 h后的表面和截面SEM形貌。从图6(a)可以看到,腐蚀后的涂层表面附着白色腐蚀产物,并且存在少量的凸起。从图6(b)可以看到,高温腐蚀100 h后涂层与基体的结合依然良好,且涂层组织结构完整,中间出现部分微裂纹,表面处形成一层氧化膜。腐蚀介质和氧气能通过涂层表面的孔隙到达涂层的内部,从而发生内部氧化。结合表1中的EDS分析结果和图5可知,涂层表面的氧化膜主要为Cr2O3,Fe2O3,FeCr2O4,Al2O3。在腐蚀初期,铬、铁、铝元素首先被氧化成Cr2O3,Fe2O3,FeCr2O4,Al2O3附着在涂层表面,能形成连续致密的保护膜阻止腐蚀介质的侵入,提高了涂层的耐高温腐蚀性能。随后,由于在高温熔融状态的盐膜中会产生活性的硫,此时生成的氧化物是溶解在熔融盐当中的。氧化物的生成产生了内应力,使刚生成的氧化物呈疏松多孔的结构,硫元素通过裂缝或孔隙渗入。随着时间的延长,产生的Cr2O3的量逐渐增加,但是铬元素向外扩散的速率远大于氧元素向内扩散的速率,所以生成的Cr2O3氧化膜存在于靠近涂层表面区域[23-24]。铬和氧的相互扩散及新的氧化物在氧化膜内的生成,使氧化膜除了垂直金属表面生长之外还会横向生长,随着时间的延长,最终覆盖整个涂层,对硫的扩散起到相当大的阻碍作用。所以致密的氧化物薄膜不仅阻碍了硫元素的进入,还有效阻碍了铁原子向外扩散,提高了涂层的耐高温腐蚀性能。

表1 图6(a)中A区域的EDS分析结果(质量分数)Tab.1 EDS analysis results of the region A in Fig.6(a)(mass fraction) %

3 结论

(1) 采用高速电弧喷涂技术制备Fe-Cr-B-C-Al涂层,涂层中的氧化物及未熔颗粒较少,结构致密,涂层与基体结合良好。涂层内部存在少量孔隙,平均孔隙率为4.76%。涂层的平均显微硬度为830 HV0.3,涂层与基体的结合强度为31 MPa。

(2) 涂层的耐高温腐蚀性能优良,650 ℃腐蚀100 h后20G钢的腐蚀增重约为Fe-Cr-B-C-Al涂层的13倍。

(3) 在650 ℃腐蚀条件下涂层表面覆盖氧化膜层,其主要腐蚀产物为Cr2O3,Fe2O3,FeCr2O4,Al2O3,连续的氧化膜保护了涂层和基体,阻隔了腐蚀介质的渗透,因此涂层具有优良的耐高温腐蚀性能。

[1] 朱日彰.高温腐蚀及耐高温腐蚀材料[M].上海:上海科学技术出版社,1995.

[2] 吴东亮,刘洪洋.电站锅炉产生高温硫腐蚀机理及预防措施[J].华北电力技术,2007(12):52-54.

[3] 陈红菊,陈文彤,孙艳华.火电厂锅炉水冷壁热腐蚀机理的研究现状[J].电力建设,2000,21(2):17-20,36.

[4] MORGAN-WARREN E J.Thermal spraying for boiler tube protection[J].Welding and Metal Fabrication,1992,60:25-31.[5] WANG B Q,LEE S W. Elevated temperature erosion of several thermal-sprayed coatings under the simulated erosion conditions of in-bed tubes in a fluidized bed combustor[J]. Wear,1997,203:580-587.

[6] 高文文,吴玉萍,杜海清,等.纳米Al2O3封孔对电弧喷涂3Cr13涂层耐腐蚀性能的影响[J].理化检验-物理分册,2013,49(12):785-789.

[7] 罗来马,罗娟,刘少光,等.高速电弧喷涂FeMnCrAl/Cr3C2涂层的组织及抗高温氧化性能[J].材料热处理学报,2010,31(12):139-142.

[8] 田浩亮,魏世丞, 陈永雄,等.高速电弧喷涂FeAlCr涂层的组织与耐磨性研究[J].稀有金属材料与工程,2014,43(1):135-139.

[9] 胡军志,陈学荣,马世宁,等.FeCrAl/WC复合涂层650 ℃的热腐蚀行为[J].材料保护,2005,38(6):45-47,60.

[10] 沈伟,吴玉萍,郭文敏,等.温度对高速电弧喷涂FeNiBSi/Cr3C2复合涂层热腐蚀性能的影响[J].焊接学报,2015,36(2):101-104.

[11] LI Z,CUI L,WANG J,etal.Preparation and properties of high hardness and oxidation resisting coating using electric arc spray[J].Transactions of Materials and Heat Treatment,2004,25(5):984-987.

[12] 钱玲,吴玉萍,沈伟,等.高速电弧喷涂FeNiCrTiB/Cr3C2涂层的组织结构及其高温氧化行为[J].理化检验-物理分册,2014,50(5):334-337,340.

[13] 徐维普,徐滨士,张伟,等.高速电弧喷涂技术在工程中的应用与展望[J].焊接技术,2004,33(1):18-19.

[14] 徐维普,徐滨士.高速电弧喷涂FeAlCrNi/Cr3C2复合涂层的组织及高温性能[J].粉末冶金材料科学与工程,2008,13(6):340-345.

[15] 张忠礼,杨国强,沈威威.热喷涂FeCrAl/Al复合涂层抗高温硫化的研究[J].成都电子机械高等专科学校学报,2011,14(4):13-17.

[16] CHANDLER P E,QUIGLEY M B C. The application of plasma-sprayed coatings for the protection of boiler tubing[C]//Proceedings of the 11th International Thermal Spraying Conference. Montreal:Advances in Thermal Spraying,1986:29-35.

[17] 马世宁,刘谦,李长青,等.热电厂锅炉水冷壁热腐蚀治理技术及其应用[J].中国机械工程,2002,13(17):1468-1471.

[18] 吴进明,李志章.20钢锅炉钢管的断裂及腐蚀穿孔失效[J].金属热处理,2000,25(5):29-32.

[19] 吴超义.锅炉水冷壁高温腐蚀特性试验研究[D].杭州:浙江大学,2003.

[20] 王建平,徐连勇,许永泰,等.FeCrAl和高镍铬合金涂层的抗高温腐蚀性能研究[J].中国电力,2007,40(4):54-57.

[21] STUDENT M,DZIOBA Y,HVOZDETS’KYI V,etal. High-temperature corrosion of electric-arc coatings sprayed from powder core wires based on the Fe-Cr-B-Al system[J]. Materials Science,2008,44(5):693-699.

[22] 李学锋,杨中元,秦颢,等.新型高铬镍基合金涂层在H2S气氛中抗高温腐蚀性能的研究[J].稀有金属,2001,25(6):440-443.

[23] BENNY S,GRAU-CRESPO R,DE LEEUW N H. A theoretical investigation of α-Fe2O3-Cr2O3solid solutions[J].Physical Chemistry Chemical Physics,2009,11(5):808-815.

[24] HINDAM H,WHITTLE D P.Microstructure,adhesion and growth kinetics of protective scales on metals and alloys[J].Oxidation of Metals,1982,18(5):245-284.

Microstructure and High-temperature Corrosion Behavior of Fe-Cr-B-C-Al Coating Prepared by High Velocity Arc Spraying

LI Bai-tao, SHI Wei, QIAO Lei, WU Yu-ping

(College of Mechanics and Materials, Hohai University, Nanjing 211100, China)

The Fe-Cr-B-C-Al coating was prepared on 20G steel substrate by high velocity arc spraying (HVAS) technology. The microstructure and mechanical properties of the coating were analyzed by optical microscope (OM), scanning election microscope (SEM), energy dispersive spectrometer (EDS), X-ray diffractometer (XRD), universal tensile testing machine and Vickers hardness tester. The high temperature corrosion test was done at 650 ℃ and compared with 20G steel to study the high-temperature corrosion resistance of the coating. The results show that the HVAS Fe-Cr-B-C-Al coating had the typical lamellar structure and combined well with the substrate. There were few oxides and pores in the coating. After corrosion at 650 ℃ for 100 h, the mass gain of the 20G steel was about 13 times of that of the coating. In the process of high-temperature corrosion, the protective oxide film was formed on the surface of the coating, which improved the high-temperature corrosion resistance of the coating.

high velocity arc spraying; Fe-Cr-B-C-Al coating; microstructure; high-temperature corrosion

10.11973/lhjy-wl201704003

2016-12-02

李柏涛(1991—),男,硕士,主要从事金属涂层制备及其性能研究。

吴玉萍(1964—),女,教授,主要从事材料表面研究,wuyphhu@163.com。

TG174.44

A

1001-4012(2017)04-0240-04