某井特殊螺纹接头油管脱扣原因分析

2017-04-26杨向同吕拴录彭建新宋文文李金凤耿海龙文志明石桂军樊文刚

杨向同, 吕拴录,2, 彭建新, 王 鹏, 宋文文, 李金凤, 耿海龙, 文志明, 石桂军, 樊文刚

(1. 塔里木油田 油气工程研究院, 库尔勒 841000; 2. 中国石油大学 材料科学与工程系, 北京 102249; 3. 中国石油集团 石油管工程技术研究院, 西安 710065)

某井特殊螺纹接头油管脱扣原因分析

杨向同1, 吕拴录1,2, 彭建新1, 王 鹏3, 宋文文1, 李金凤3, 耿海龙1, 文志明1, 石桂军1, 樊文刚1

(1. 塔里木油田 油气工程研究院, 库尔勒 841000; 2. 中国石油大学 材料科学与工程系, 北京 102249; 3. 中国石油集团 石油管工程技术研究院, 西安 710065)

对某井特殊螺纹接头油管脱扣事故进行了深入调查研究,对失效油管试样进行了宏观分析、几何尺寸测量、金相分析、力学性能试验和化学成分分析;对油管在井下的受力状态进行了分析,对油管脱扣和接箍开裂的先后顺序进行了推断。结果表明:油管接箍脆性开裂导致了油管脱扣事故,油管接箍开裂主要与其材料屈服强度、硬度偏高以及修井过程中油管所受的温度载荷有关。

油管;脱扣;接箍;开裂

2012年9月27日,某井修井起原井油管,发现第167号φ88.9 mm×6.45 mm S13Cr110特殊螺纹接头油管脱扣,落鱼鱼头是第166号油管接箍,鱼顶深度4 441.61 m,落鱼长度2 161.13 m。采用母锥仅捞获第166号纵向开裂的油管接箍,落鱼鱼头是166号油管工厂端外螺纹接头。该井油管下井记录表明,第167号油管外螺纹接头与第166号油管接箍现场端上扣连接扭矩正常。为查明该井油管脱扣原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观分析

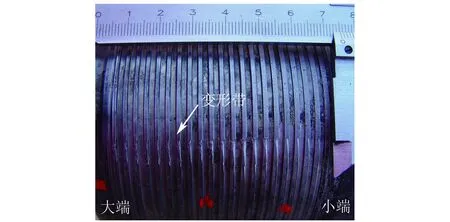

图1 脱扣油管外螺纹接头变形带形貌Fig.1 The deformation band morphology of joint pin of the pulled out tubing

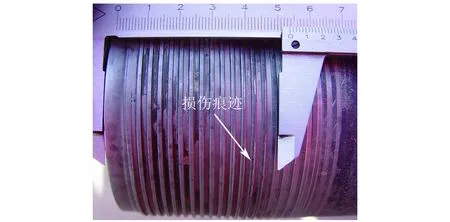

图2 与图1所示变形带相隔180°位置第12~15扣螺纹损伤形貌Fig.2 The damage morphology of No.12-15 thread apart 180° from deformation band in Fig.1

脱扣的油管外螺纹接头表面有一条纵向损伤变形带,从外螺纹接头大端到小端,变形带逐渐变窄,其螺纹承载面严重损伤变形后倒向导向面,如图1所示,从外螺纹接头端面观察,该区域螺纹顶部像沿纵向切掉一样。与变形带相隔180°位置第12~15扣螺纹承载面也有脱扣时与内螺纹干涉造成的损伤痕迹,如图2所示。外螺纹接头上的变形条带是在脱扣过程中与破裂的接箍接触干涉所致,说明在脱扣之前接箍已经开裂。外螺纹接头扭矩台肩无异常过扭矩变形痕迹,说明该接头承受的扭矩正常。

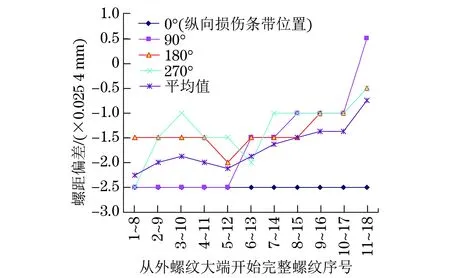

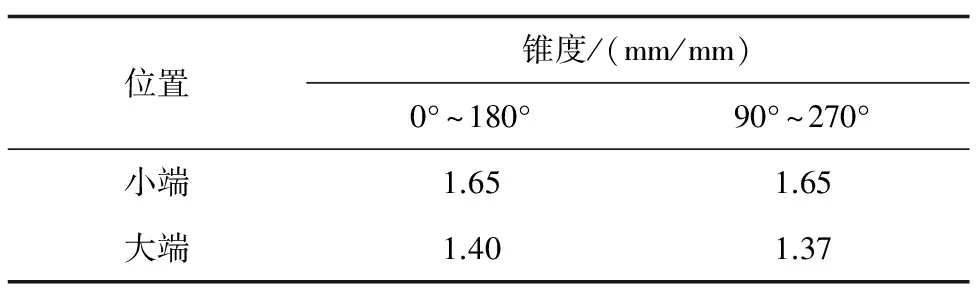

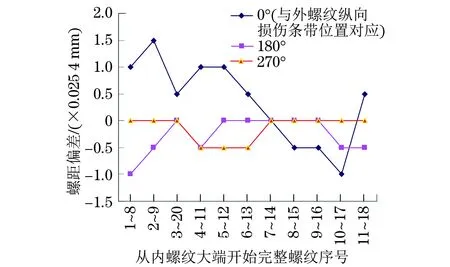

对脱扣外螺纹接头不同部位螺距偏差测量结果见图3,锥度测定结果见表1。可见外螺纹接头大端螺距变小,说明脱扣时该部位螺纹变形严重,即接头大端螺纹受力大;外螺纹接头大端锥度变小,说明大端外径变小,即脱扣外螺纹接头大端已经发生拉伸颈缩变形。

图3 脱扣油管外螺纹接头不同位置的螺距偏差Fig.3 The pitch deviation of joint pin of the pulled out tubing at different positions

脱扣油管接箍纵向开裂,接箍现场端端面外壁位置裂口宽度15.91 mm,接箍中间外壁位置裂口宽度14.79 mm,接箍工厂端端面外壁位置裂口宽度13.55 mm,如图4所示。断口上有明显可见的收敛于裂纹源区的人字纹,裂纹源区断口较平,颜色呈铁锈色,其外壁轴向宽度约7 mm,内壁轴向宽度约13 mm,局部贯穿接箍内外壁,如图5所示。接箍断口原始裂纹区靠端面位置外壁仅有一“三角形”局部区域,没有机加工刀痕,其轴向宽度约5 mm,周向宽度约4 mm,“三角形”区域颜色与原始断口颜色一致,由此判断该区域也是原始裂纹区的一部分(空间分布)。除原始裂纹区外,整个断口为脆性断口。与接箍现场端裂口相隔约90°位置端面首扣螺纹承载面变形后倒向导向面,接箍螺纹损伤变形程度相对于外螺纹接头较轻,说明接箍硬度高于外螺纹接头硬度。接箍扭矩台肩完好,说明接箍开裂时所受扭矩并不大。

表1 脱扣外螺纹接头不同位置的锥度Tab.1 The taper of pin pulled out in different position

图4 油管接箍裂口形貌Fig.4 The crack morphology of the tubing coupling

图5 油管接箍断口形貌Fig.5 Fracture morphology of the tubing coupling

开裂油管接箍内螺纹不同位置螺距偏差测量结果见图6。螺距测量结果表明,在脱扣时由于接箍开裂,不同圆周部位螺纹受力不同。

宏观分析结果表明,油管接箍开裂导致油管接头脱扣。

1.2 金相分析

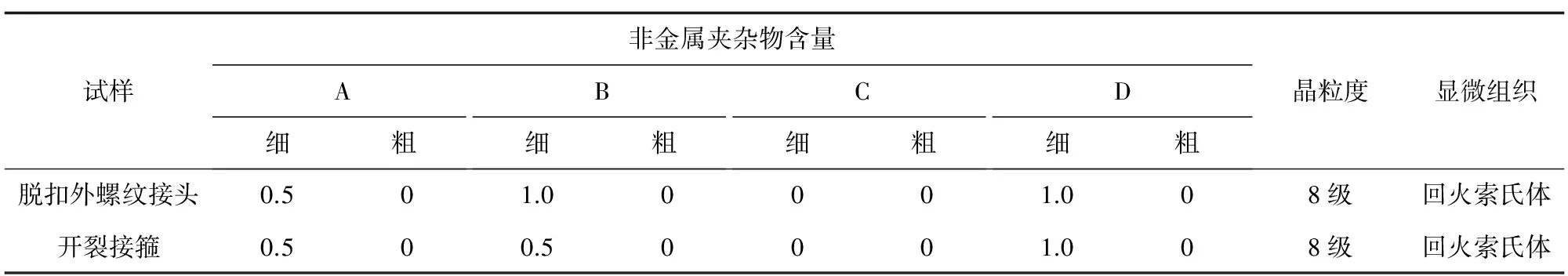

采用MEF4M型金相显微镜及图像分析系统对油管基体材料进行金相分析。由表2可见,脱扣外螺纹接头和开裂接箍的非金属夹杂物含量不高,晶粒细小,显微组织为正常的回火索氏体。

图6 开裂油管接箍内螺纹不同位置的螺距偏差Fig.6 The pitch deviation of joint box of the cracked tubing coupling at different positions

试样非金属夹杂物含量ABCD细粗细粗细粗细粗晶粒度显微组织脱扣外螺纹接头0.501.00001.008级回火索氏体开裂接箍0.500.50001.008级回火索氏体

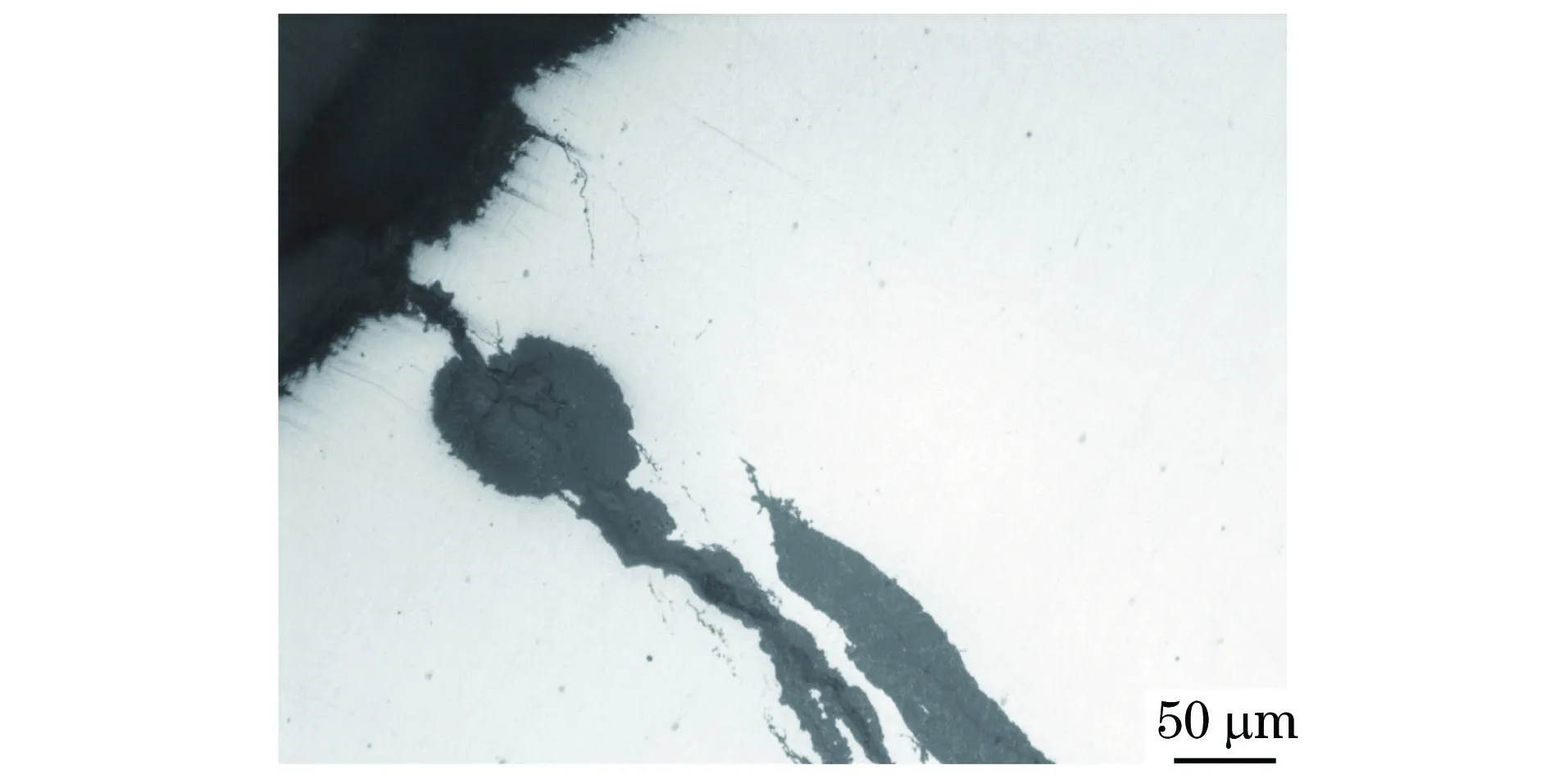

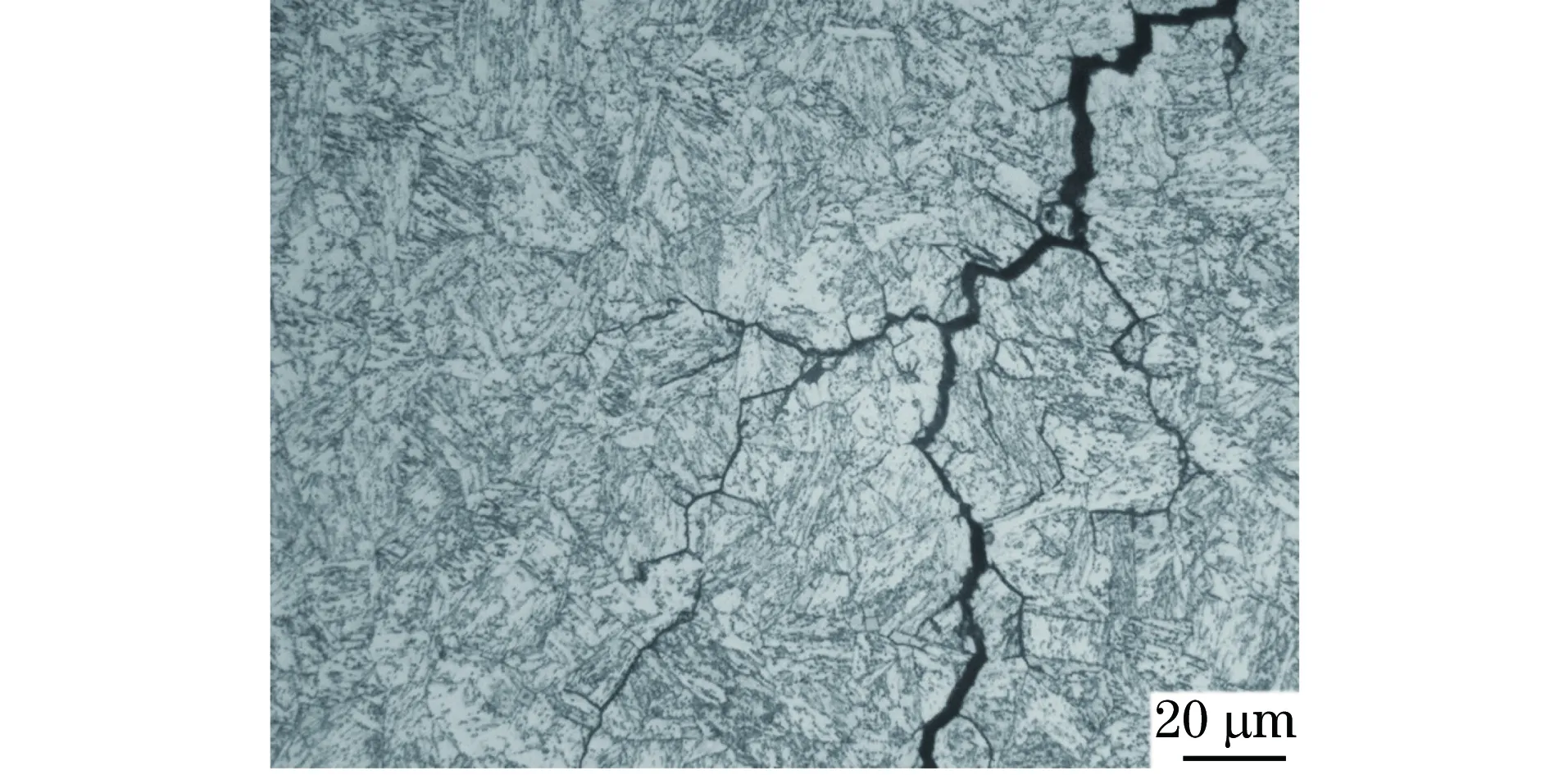

接箍裂纹源区断口表层有一层灰色非金属物,其下方有多条裂纹。裂纹扩展区(裂纹两侧)组织与其他区域相同。裂纹内有灰色非金属物,如图7所示。断口附近接箍端面外壁裂纹里也有类似的灰色非金属物,其形貌具有淬火裂纹在高温回火过程中氧化的特征。裂纹扩展区发现沿晶裂纹形貌,具有明显的应力腐蚀裂纹特征,如图8所示。

图7 接箍端面外壁裂纹及附近灰色非金属物Fig.7 The cracks on outer surface of the coupling end and the nearby gray non-metallic material

图8 接箍端面外壁裂纹扩展区形貌及显微组织Fig.8 The crack propagation area morphology on outer surface of the microstructure

1.3 力学性能试验

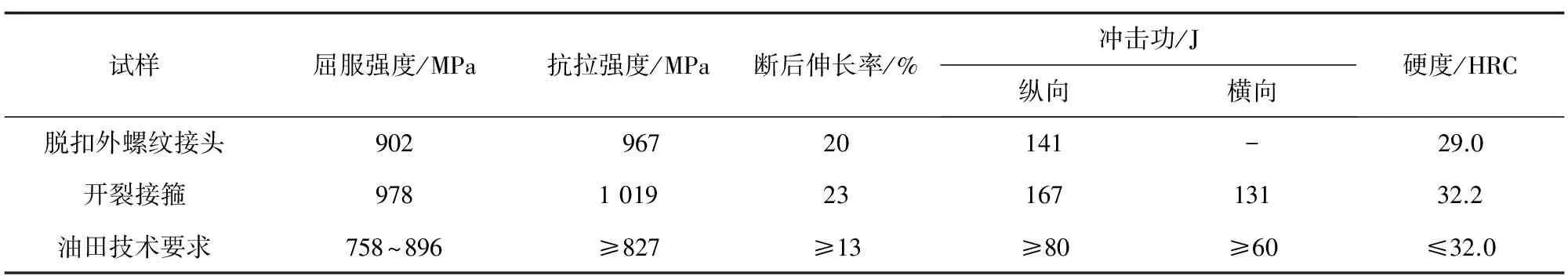

分别在脱扣外螺纹接头和开裂接箍上取纵向拉伸试样,依据ASTM A370-13使用UH-F500KNI型拉伸试验机对其进行拉伸试验;分别在脱扣外螺纹接头及开裂接箍上取纵向和横向冲击试样,依据ASTM E23-12c使用PIT302D型冲击试验机对其进行夏比冲击试验;分别在脱扣外螺纹接头和开裂接箍上取硬度试样,依据ASTM E8-15使用RB2002型硬度计对其进行硬度试验。试验结果见表3,可见脱扣外螺纹接头和开裂接箍的屈服强度以及接箍的硬度均高于油田技术要求。

1.4 化学成分分析

采用ARL 4460型直读光谱仪对脱扣外螺纹接头和开裂接箍取样进行化学成分分析,分析结果见表4,可见各元素含量均符合油田技术要求。

2 分析与讨论

在自重或外力作用下,油管柱内、外螺纹接头相互分离脱开的现象称之为脱扣。脱扣会导致管柱落井,破坏管柱的结构完整性和密封完整性[1-11]。

表3 力学性能试验结果Tab.3 The mechanical performance test results

表4 化学成分分析结果(质量分数)Tab.4 The chemical composition analysis results (mass fraction) %

前述分析结果表明,第166号油管接箍开裂,导致第166号油管接箍内螺纹与第167根油管外螺纹现场连接端接头脱扣。以下分别对油管脱扣和接箍开裂原因及脱扣时间进行分析。

2.1 材料性能对油管接箍开裂的影响

材料屈服强度越高,其对应力腐蚀开裂越敏感[12]。该井油管接箍材料的屈服强度和硬度均超过了油田技术要求,且裂源位置存在原始缺陷,从而导致油管接箍发生应力腐蚀开裂[13]。

2.2 失效载荷分析

油管接箍开裂之后才发生脱扣。导致油管接箍纵向开裂的载荷主要是拉伸应力,拉伸应力来源包括上扣应力、内压产生的应力以及拉伸载荷产生的应力。下面对油管接箍失效载荷进行分析。

油管接头上扣之后接箍会承受周向拉伸应力。油管上扣扭矩越大,接箍承受的周向拉伸应力也越大。该井油管上扣扭矩符合厂家规定,可以排除上扣扭矩偏大导致接箍纵向开裂的可能性。

油管内压越大,接箍承受的周向拉伸应力也越大。接箍开裂时油管柱内压低于外压,因此可以排除油管内压偏大导致接箍纵向开裂的可能性。

温度变化越大,油管柱受到的轴向载荷越大(6 500 m油管柱井口由井口装置固定,井下由封隔器固定,热胀时管柱伸长受弯曲载荷作用,冷缩时管柱缩短受拉伸载荷作用)。2011年12月12日该井在系统试井关井测压力恢复期间,井底高温天然气从油管柱里边流到井口,此时油管柱受热伸长承受压缩载荷,因此可以排除油管在此期间温度变化导致接箍纵向开裂的可能性。

2012年9月9日12:00-15:00,该井修井采用1.50 g·cm-3的有机盐水正挤压井,地面较低温度的有机盐水从油管柱里流入井底,此时油管柱受冷收缩承受拉伸载荷。宏观分析结果表明,脱扣外螺纹接头大端已经发生拉伸颈缩变形。这已经证明接箍开裂和脱扣时油管承受拉伸载荷,这说明在此期间温度变化产生的拉伸应力是导致油管接箍开裂、接头脱扣的主要原因。

2.3 油管脱扣和接箍开裂时间分析

一般在井口没有施工的情况下,管柱压力不会突然发生变化。2012年9月12日7:56,该井地面无任何操作,油管内压力降低2.881 MPa(由31.637 MPa到28.756 MPa),A环空压力降低2.457 MPa(由48.476 MPa到46.019 MPa),B环空压力降低0.736 MPa(由45.014 MPa到44.278 MPa)。此刻管柱压力发生变化,这实际是接箍开裂所致。接箍开裂会引起油管柱容积变化,导致油管、A环空和B环空内压变化,其中内压变化最大的应当是油管,其次是A环空和B环空,这与实际情况一致。

通井可以检查管柱的结构完整性,及时发现管柱结构完整性的变化情况。该井于9月13日13:30采用φ59 mm通径规通井至6 400 m,接箍开裂位置井深4 441.61 m,这说明虽然此时接箍已开裂,但还没有导致脱扣。9月14日3:30采用φ59 mm通径规通井至4 441.61 m附近遇阻,说明此时接箍开裂已经导致脱扣。脱扣之后内外螺纹接头已经不在同一轴线,即内外螺纹接头已经发生相对横向位移,故通径规会在脱扣位置遇阻。

接箍开裂之后其两端的接头连接强度会大幅度降低[14]。由于接箍开裂起源于现场连接端,现场端裂口更宽,故该接箍现场连接端首先脱扣,在随后下母锥打捞时该接箍工厂端脱扣,只捞出了开裂的接箍。

3 结论及建议

(1) 2012年9月12日7:56修井期间第166号油管接箍开裂,9月13日13:30至 9月14日3:30开裂的接箍脱扣。

(2) 接箍材料屈服强度和硬度偏高,且裂纹源位置存在原始缺陷,从而导致接箍在温度载荷作用下发生应力腐蚀开裂。

(3) 建议井下注液应降低排量,减小温度载荷对油管柱的影响;严格按照油田要求控制材料性能和质量。

[1] 吕拴录, 韩勇,袁鹏斌,等.φ139.7×7.72 mm J55长圆螺纹套管脱扣原因分析[J].钻采工艺,2005,28(2):73-77.

[2] 袁鹏斌,吕拴录,姜涛,等.长圆螺纹套管脱螺纹原因分析[J].石油矿场机械,2007,36(10):68-72.

[3] LU S L,HAN Y,QIN T C,etal.Analysis of well casing connection pullout[J].Engineering Failure Analysis,2006,13(4):638-645.

[4] 吕拴录,骆发前,唐继平,等.某井177.8 mm套管固井事故原因分析[J].钻采工艺,2009,32(4):98-101.

[5] 聂采军,吕拴录,周杰,等.φ177.8 mm偏梯形螺纹接头套管脱扣原因分析[J].钢管,2010,39(3):19-23.

[6] 吕拴录,袁鹏斌,张伟文,等.某井N80钢级套管脱扣和粘扣原因分析[J].钢管,2010,39(5):57-61.

[7] 滕学清,吕拴录,宋周成,等.某井特殊螺纹套管脱扣和粘扣原因分析[J].理化检验-物理分册,2011,47(4):261-264.

[8] 吕拴录,贾立强,樊文刚,等.进口φ339.7mm套管在固井过程中脱扣原因分析[J].理化检验-物理分册,2012,48(2):130-133.

[9] 宋周成,吕拴录,秦宏德,等.套管柱在下井过程中脱扣原因分析[J].理化检验-物理分册,2012,48(增刊1):347-351.

[10] 吕拴录,李鹤林,藤学清,等.油套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[11] 李鹤林.石油管工程文集[M].北京:石油工业出版社,2011.

[12] 吕拴录,李鹤林,冯耀荣,等.V150套管接箍破裂原因分析[J].理化检验-物理分册,2005,41(增刊1):285-290.

[13] 杨向同,吕拴录,宋文文,等.某井超级13 Cr油管接箍开裂原因分析[J].石油管材与仪器,2016(1):40-45.

[14] 吕拴录,李元斌,冯春,等.某井油管接箍开裂原因分析[J].理化检验-物理分册,2014,50(2):149-154,158.

Causes Analysis on Pulling out of a Premium Connection Tubing in One Well

YANG Xiang-tong1, LÜ Shuan-lu1,2, PENG Jian-xin1, WANG Peng3, SONG Wen-wen1, LI Jin-feng3, GENG Hai-long1, WEN Zhi-ming1, SHI Gui-jun1, FAN Wen-gang1

(1. Oil and Gas Engineering Resarch Institute, Tarim Oil Field, Korla 841000, China; 2. Material Science and Engineering Department of China University of Petroleum, Beijing 102249, China; 3. CNPC Tubular Goods Research Institute, Xi’an 710065, China)

A thorough investigation was done on the pulling out accident of a premium connection tubing in one well. The macro analysis, geometry dimension measurement, metallographic analysis, mechanical performance test and chemical composition analysis were carried out to the failure tubing samples. The stress state of the tubing was analyzed, and time order of the tubing connection pulling out and the coupling cracking was deduced. The results show that the tubing connection was pulled out due to the brittle cracking of the coupling, and the coupling cracking was mainly related to the high yield strength and high hardness of its material as well as the temperature load of the tubing during repairing well.

tubing; pulling out; coupling; cracking

10.11973/lhjy-wl201704015

2015-11-11

杨向同(1972-),男,高级工程师,主要从事测井和试油技术研究和管理工作。

吕拴录(1957-),男,教授级高级工程师,学士,主要从事石油管材失效分析、技术监督和科研工作,lvshuanlu@163.com。

TE931

B

1001-4012(2017)04-0291-05

质量控制与失败分析