φ219 mm×10.5 mm弯管环焊缝穿孔失效分析

2017-04-26孙晋美崔晓玉

孙晋美, 崔晓玉

(青岛理工大学 琴岛学院 机电系, 青岛 266106)

φ219 mm×10.5 mm弯管环焊缝穿孔失效分析

孙晋美, 崔晓玉

(青岛理工大学 琴岛学院 机电系, 青岛 266106)

某原油输送管道在停用充汽油期间于弯管环焊缝处发生穿孔泄漏失效,通过对管道环焊缝宏、微观形貌以及弯管运行工况进行分析,查明了其穿孔泄漏原因。结果表明:环焊缝发生穿孔的主要原因是环焊缝焊接时形成的未焊透缺陷,次要原因是管壁表面发生了腐蚀,穿孔后最终导致管道内的汽油发生泄漏。因此建议改进输油管道的焊接工艺,并加强焊缝质量检验。

弯管;环焊缝;穿孔;未焊透;腐蚀

目前石油主要输送工具为管道,其具有高效、安全、输送成本低的特点。过去十几年,我国管道建设得到迅速发展,因此对管道设计及制造技术的研究,就显得尤为迫切,尤其是对弯管技术的研究[1-4]。某油田一件弯管的环焊缝发生穿孔失效后进行了堵漏。该弯管为L360无缝钢弯管,投用时间为2008年,运行压力为0.3~0.5 MPa,用于传输原油。从2011年起,该弯管未再使用,只是在里面充满了93号汽油,2013年6月29日弯管发生泄漏。为查明该弯管环焊缝穿孔泄漏原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观分析

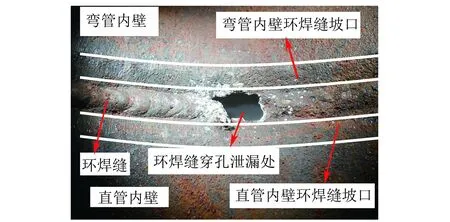

经测量,失效弯管的弯曲角度为90°,弯管和干线管均为无缝钢管。去除防腐层后的弯管试样宏观形貌如图1所示。经测量,弯管直管段的壁厚为10.5 mm,与弯管焊接的干线管的壁厚为8.5 mm。

图1 失效弯管试样宏观形貌Fig.1 Macro morphology of the failure elbow pipe sample

环焊缝穿孔泄漏处的内表面宏观形貌如图2所示,外表面宏观形貌如图3所示。经观察,管体内表面存在多处均匀腐蚀。

图2 环焊缝穿孔处的内表面宏观形貌Fig.2 Macro morphology of inner surface of the girth weld perforation position

图3 环焊缝穿孔处的外表面宏观形貌Fig.3 Macro morphology of outer surface of the girth weld perforation position

图4 环焊缝穿孔处内表面坡口形貌Fig.4 Groove morphology of inner surface of the girth weld perforation position

1.2 管道环焊缝分析

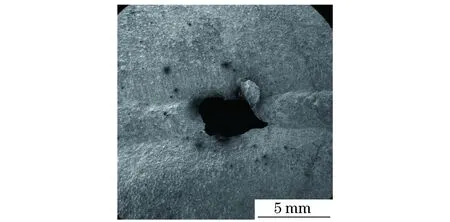

进一步取样并用有机溶剂清洗后,环焊缝穿孔处的内表面形貌如图4所示,外表面形貌如图5所示。

通过分析环焊缝穿孔处附近的内表面特征可知,环焊缝内表面坡口面的机加工痕迹清晰可见,如图4中的箭头所指,此为比较典型的未焊透缺陷。对于环焊缝两端管道壁厚不等的情况,焊接坡口的形式一般如图6(a)所示,发生穿孔泄漏环焊缝的坡口形式如图6(b)所示。

图5 环焊缝穿孔处外表面腐蚀形貌Fig.5 Corrosion morphology of outer surface of the girth weld perforation position

1.3 扫描电镜分析

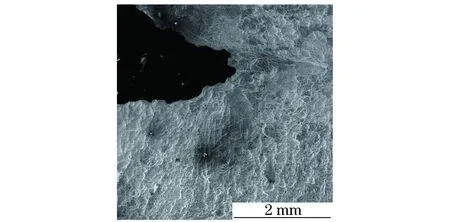

图7为管道环焊缝穿孔处内表面的扫描电镜形貌。图8~9为穿孔处内表面焊缝坡口及机加工刀痕扫描电镜形貌。图10为穿孔处外表面扫描电镜形貌。综合分析图7~10可见,环焊缝穿孔泄漏主要是由环焊缝焊接时的未焊透缺陷以及管道表面的均匀腐蚀所致。

图7 穿孔处内表面SEM形貌Fig.7 SEM morphology of inner surface of the perforation position

图8 内表面环焊缝坡口处刀痕形貌Fig.8 Machining marks morphology of inner surface of the girth weld groove position

2 分析与讨论

2011年5月该油田曾经用93号汽油对该条管线进行置换,置换时分输压力pstatic=0.2 MPa,置换后该条管线充满93号汽油。该管线外径为219.1 mm,壁厚为8.5 mm,长度为1.8 km,输油站高程为1 456 m,计量站高程为1 470 m。管道高度h=12.722 4 m,换算为对管道产生的压力p为:

式中:ρ为密度;g为重力加速度。

经计算得到,对管道产生的压力为0.09 MPa。则总压力ptotal即为:

计算得到总压力为0.29 MPa。

如前所述,弯管直管段壁厚测量值为10.5 mm,和弯管焊接的干线管的壁厚测量值为8.5 mm。因干线管的壁厚较薄,所以较之弯管,干线管最容易发生穿孔失效。管道外径为219 mm,干线管管体壁厚为8.5 mm,依据GB/T 9711-2011,管体材料L360钢的屈服强度为360 MPa,抗拉强度为460 MPa。假设管道设计系数为0.72(一类地区),则干线管管体发生屈服的管道内压为20.1 MPa,干线管管体发生破裂的管道内压为25.7 MPa。假设管道设计系数为0.4(四类地区),则干线管管体发生屈服的管道内压为11.2 MPa,发生破裂的管道内压为14.3 MPa。

前述计算表明穿孔失效管道中的最高内压只有0.29 MPa,远远达不到管体发生屈服或破裂的压力,据此可以判断管道环焊缝发生穿孔泄漏不是管道中的内压引起的。管道环焊缝发生穿孔泄漏应主要是由环焊缝未焊透缺陷所致[5-7]。

3 结论及建议

该φ219 mm×10.5 mm弯管环焊缝发生穿孔失效的主要原因是环焊缝焊接时形成的未焊透缺陷,管壁表面发生腐蚀为次要原因,穿孔后最终导致管道内的汽油发生泄漏。因此焊接工艺的设计及检验必须成为石油管道建设工程的重中之重。

[1] 张惠民.输气管道中焊缝钢制弯管的试验研究[J].油气储运,2004,23(10):36-39.

[2] 刘睿,吴明,宋博强.输油管道泄漏原因探究[J].当代化工,2015,44(10):2460-2461.

[3] 王旭东,徐杰,孙冬柏,等.国外油气管道缺陷评估方法评介[J].机械工程材料,2009,33(4):6-9,13.

[4] 陈斌.输油管道焊接的重要性研究[J].科技经济市场,2015(8):151.

[5] 鲁强,顾宝珊,杨培燕,等.X65输油管及焊缝的腐蚀失效原因[J].腐蚀与防护,2015,36(10):1004-1008.

[6] 黄辉,马红莲,何仁洋,等.某天然气站场管道典型管件内腐蚀原因分析[J].理化检验-物理分册,2015,51(9):653-656.

[7] 丁二喜,吴继权,张居光,等.WP304WX管道泄漏原因分析[J].理化检验-物理分册,2013,49(1):68-70.

Failure Analysis on Perforation of Girth Weld of aφ219 mm×10.5 mm Elbow Pipe

SUN Jin-mei, CUI Xiao-yu

(Department of Mechanical and Electrical Engineering, Qindao College, Qingdao Technological University, Qingdao 266106, China)

Perforation and leakage failure occurred to a crude oil delivery pipeline full of gasoline at the elbow pipe girth weld position during outage. The macro and micro morphology of the elbow pipe girth weld and working conditions of the elbow pipe were analyzed to find out the reasons of the perforation leakage. The results show that the main reason was the incomplete penetration welding flaw and the minor reason was the corrosion occurring on the surface at the girth weld of the elbow pipe. Therefore, it was suggested that the pipeline welding technology should be improved and the weld quality inspection should be strengthened.

elbow pipe; grith weld; perforation; incomplete penetration; corrosion

10.11973/lhjy-wl201704017

2016-01-14

2015年山东省高等学校科技计划资助项目(J15LB68)

孙晋美(1979-),女,副教授,博士,主要从事机电一体化技术研究,ssjjmm0715@163.com。

TH140.7

B

1001-4012(2017)04-0299-03

质量控制与失败分析