羰基铁粉生产技术的提升改造

2017-04-26张岁利鲁博颖

张岁利,鲁博颖

(陕西兴化集团有限责任公司,陕西 兴平 713100)

技 改 节 能

羰基铁粉生产技术的提升改造

张岁利,鲁博颖

(陕西兴化集团有限责任公司,陕西 兴平 713100)

介绍了羰基铁粉生产工艺中的两大关键技术改造:原料CO来源改造和汽化装置改造,将传统工艺的焦炭制气间歇式生产模式变为连续式生产,同时解决了汽化器结垢难以清理的问题。改造结果表明:该技术每年可节约成本193万元,同时新型汽化装置获得国家实用新型技术专利。

羰基铁粉;CO制备;汽化器改造

doi:10.3969/j.issn.1004-8901.2017.02.013

羰基铁粉是一种利用羰基合成法生产的产品,其外观呈灰黑色粉末状,颗粒表面呈圆球形,内部为层状结构,具有纯度高、粒度细、球形外观好、比表面积大、电磁性能优良等特点。目前羰基铁粉主要应用于国防工业、电子工业、硬质合金制造业、粉末冶金工业、电子材料、通讯及化学工业领域等,市场前景广阔。

1 国内羰基铁粉生产工艺现状

目前,国内羰基铁粉的生产主要有3个阶段:①一氧化碳制备阶段。氧气和焦炭在造气炉内反应生成一氧化碳气体;②五羰基铁制备阶段。压缩后的高压一氧化碳气体与合成塔内的一次还原铁块在高温(150~200℃)、高压(10~20MPa(g))下发生羰基合成反应,生成五羰基铁液体;③羰基铁粉生成阶段。Fe(CO)5液体进入汽化器汽化后与高温预热的氨气同时进入裂解炉,在炉内高温(240~280℃)条件下发生热分解反应生成羰基铁粉。

在传统工艺中,一氧化碳制备采用固定床间歇式生产法,由氧气和焦炭在造气炉内生成一氧化碳气体。具体过程为:经3台转子流量计分别计量的氧气,通过3个喷嘴进入造气炉,与炉内炽热的焦炭发生氧化还原反应,生成的气体经双竖管洗涤、降温,再经水洗塔,除去气体中的灰分。除尘后的气体经碱洗除去其中的二氧化碳,净化后的一氧化碳气体经分析合格后送入气柜。原料焦炭通过短停从炉口加入。生产一个周期后,停车出渣。采用此法制取一氧化碳,生产效率低,环境污染大,灰分较大,难以清除干净。

在羰基铁粉生成阶段,羰基铁粉的制备主要是由五羰基铁经过汽化、热解后制得。而汽化过程主要在汽化器中进行,在五羰基铁的汽化过程中,由于五羰基铁的分解沉积,逐渐将铁化合物残渣堆积在汽化器的内壁上,随着热解炉运行时间的增加,堆积在汽化器内壁的结疤会越来越厚,可达到5cm,蒸汽耗量会逐渐增大,当系统累计运行超过800h时,为保证汽化器的正常工作能力,必须对结疤处进行清理,但清理时操作难度大,耗时较长。

2 生产技术改进

2.1 原料改进

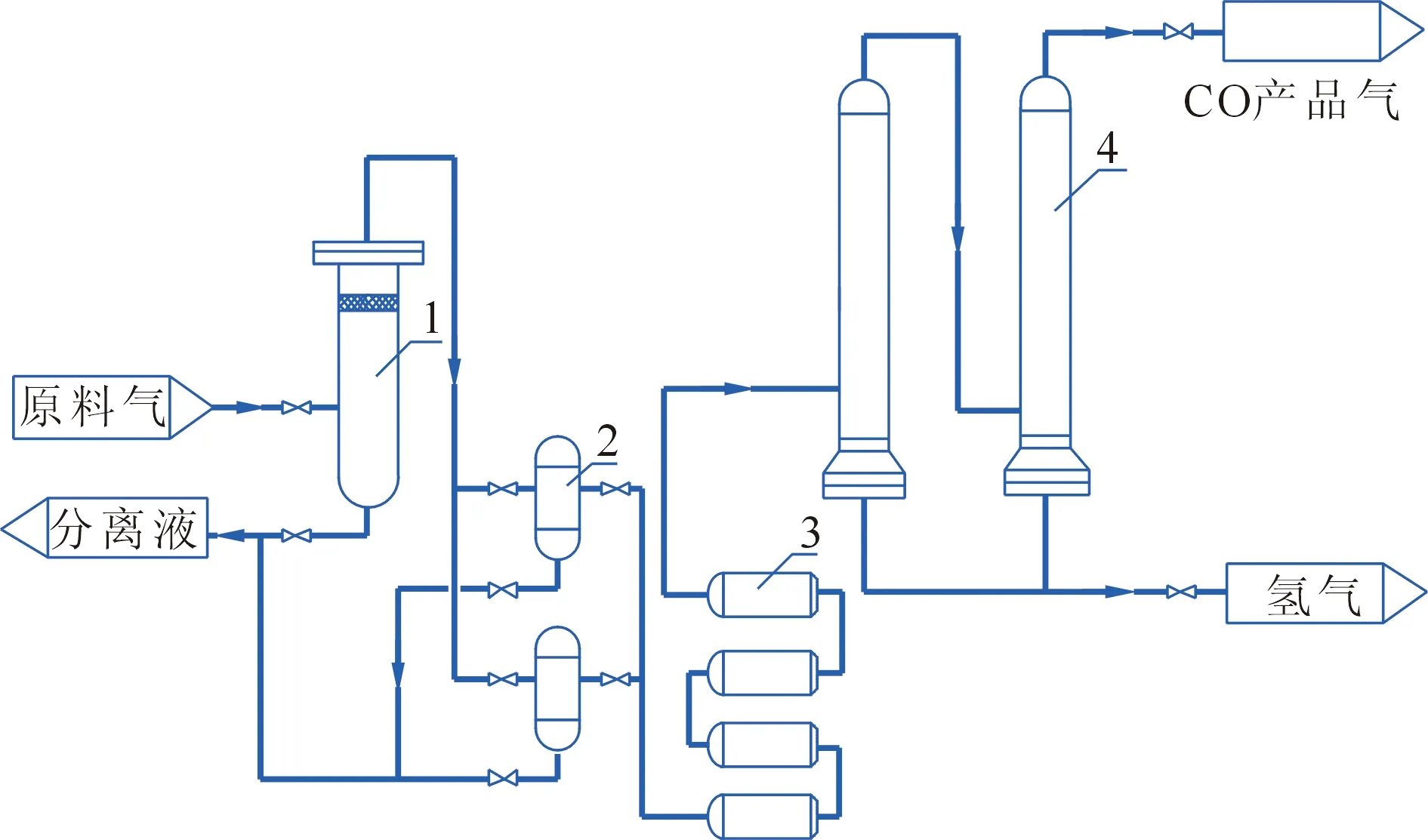

在研究陕西兴化集团有限公司生产园区内的煤气化系统后发现,水煤浆气化反应生成的CO和H2经过进一步的膜分离,可得到纯度为99%以上的CO,其气体纯度等各项指标完全可满足羰基铁粉生产工艺的要求。于是,直接将水煤浆气化反应生成的CO作为制备羰基铁粉的原料,改良后的工艺见图1。

图1 CO制备流程1—除雾器;2—过滤器;3—回热器;4—膜分离器

水煤浆气化反应生成的原料气,经除雾器除去大部分液体和固体颗粒,除雾器出来的气体进入2个并联的凝结性过滤器,进一步除去油雾及大于0.01mm的颗粒。分离后的气体进入加热器,并通过温度调节,使原料气的温度恒定在膜分离系统的操作温度。加热后的原料气进入膜分离器,在非渗透侧得到CO气体,该气体经减压至0.1MPa(g)以下后,再经缓冲器进入气柜,可直接用于羰基化合成反应。但是,在原焦炭制气反应过程中生成的CO气体里,含有少量的硫化物,硫化物在羰基合成反应中起一定的催化作用,使得合成反应速率提高。而在利用水煤浆制气生成的CO气体中,不含有硫化物,使得羰基合成反应速率受限。为提高五羰基铁产率,我们从一次还原海绵铁块中寻找突破,特别加工出含硫量为0.2%的海绵铁块,用于羰基合成反应。

使用来自该公司煤气化系统高纯度、清洁的CO气体,免去了O2和焦炭在造气炉制备CO的工序,每年可节约设备维运成本165万元,并使车间安全、环保形势发生根本性好转。

2.2 设备改进

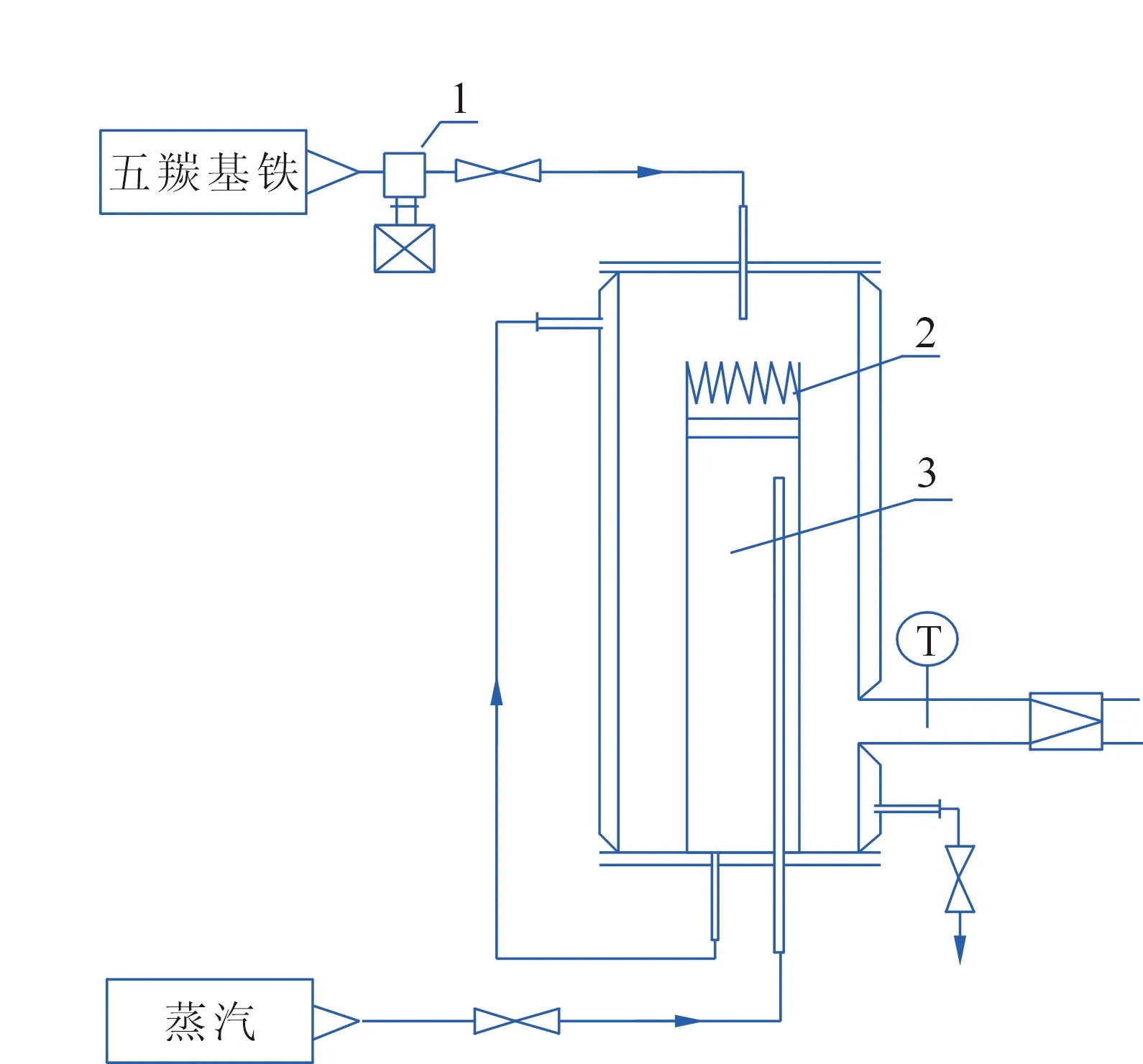

在五羰基铁的汽化过程中,由于五羰基铁的分解沉积,逐渐将铁化合物残渣堆积在汽化器的内壁上结疤。为改变这种传统的汽化模式,该公司设计、开发出全新的汽化装置,此装置将汽化分为预热分布与汽化2个过程,将蒸汽加热分为传导加热和辐射加热2个过程,五羰基铁的汽化在蒸汽加热器的外壁进行。汽化中的五羰基铁分解物仅在蒸汽加热器的外壁结疤,待生产800h后,热交换效率下降,需要清理结疤时,只需更换蒸汽加热器内芯即可。改进后的汽化装置见图2。

图2 改进后的汽化装置1—计量泵;2—锯齿预热分布器;3—蒸汽加热器

五羰基铁进入汽化室,落入锯齿预热分布器中,在锯齿预热分布器中吸热后,均匀地溢流在蒸汽加热器的外壁完成汽化。汽化过程的五羰基铁分解物在蒸汽加热器的外壁结疤,待生产4个周期(480h)后,更换蒸汽加热器内芯即可。来自蒸汽管网的1.3MPa(g),180℃蒸汽在蒸汽加热器里与之换热。

经过一年多的运行观察,发现新CO原料系统操作简单,气体清洁程度高。其连续送气的运行模式,使压缩机能够连续运行,进而缩短了合成塔的运行时间,提高了五羰基铁的生产效率,合成塔运行周期每塔由原先的15d缩短到11d,单塔产量由原先的24t提高到28t。同时,为分厂每年节约了上百万的原材料、水、电、汽消耗,也降低了人员成本,经济、环保效益显著。

新型汽化装置汽化效果良好,工艺稳定,设备可靠,节能突出,基本上解决了汽化器结疤对生产造成的各种影响,如清理汽化器时投入的大量人力、物力,清理汽化器时对设备的损坏及清理过程中可能产生的多种安全隐患等,且延长了生产时间,使系统需清理汽化器结疤的时间,由原先的运行800h延长至运行1 200h。而蒸汽传导与辐射的加热模式,使得每吨产品可节约蒸汽20t,此设备的改进于2014年11月获得国家实用新型专利授权。

3 结语

水煤浆制气法生成的CO用于羰基铁粉合成反应,陕西兴化在国内是首家应用,具有技术前瞻性。焦炭制气技术的淘汰,终止了污水与碱液的排放,解决了环保问题。同时,杜绝了在生产过程中高温、强碱、起重、粉尘、CO泄漏等带来的多项安全隐患。

新式汽化器的开发使用,也是羰基铁粉生产领域的一项新发明,改变了传统落后的生产模式,因为蒸汽的重复利用,提高了热能的利用率,降低了蒸汽的消耗,对节能环保起到积极的作用。同时消除了清理汽化器过程中可能产生的多种安全隐患,解放了劳动力,推动了科技的进步。

羰基铁粉关键生产技术的提升改造,使得车间生产效率大幅提高,生产成本大幅下降,每年可节约成本共193万元。在2014年和2015年产品价格下降30%的情况下,新技术的使用,使车间依旧取得赢利,并且改变了羰基铁粉厂自建厂以来传统落后的生产模式,是一项具有重大意义的技术改革,为陕西兴化的科技创新、节能降耗、经济增长提供了有力保障。

修改稿日期: 2017-01-04

Upgrading of Carbonyl Iron Powder Production Technology

ZHANG Sui-li,LU Bo-ying

(ShaanxiXinghuaGroupCo.,Ltd.,XingpingShannxi713100,China)

This essay introduces two key technological transformation in the carbonyl iron powder production process:the transformation of raw materials CO and the transformation of vaporization plant,which turn the traditional coke gas production process into a continuous production,thus solving the problem of difficult cleaning of carburetor scale at the same time.The results presents that the technology can save the cost of 1.93 million Yuan each year,meanwhile,the new type of vaporization device obtains national utility model patents.

Carbonyl iron powder;CO preparation;carburetor transformation

张岁利(1961年—),男,陕西杨凌人,1983年毕业于西北大学化学工程专业,高级工程师,现任陕西兴化集团有限责任公司副总,主要从事项目建设与工艺改造等工作。

10.3969/j.issn.1004-8901.2017.02.013

TF123

B

1004-8901(2017)02-0046-03