细粒钼粉低温连续烧结工艺研究

2017-04-26杨秦莉付静波张菊平史振琦弋社峰

赵 虎,杨秦莉,付静波,张菊平,庄 飞,陈 强,武 洲,史振琦,弋社峰

(金堆城钼业股份有限公司,陕西 西安 710077)

细粒钼粉低温连续烧结工艺研究

赵 虎,杨秦莉,付静波,张菊平,庄 飞,陈 强,武 洲,史振琦,弋社峰

(金堆城钼业股份有限公司,陕西 西安 710077)

研究了细颗粒钼粉的低温连续烧结工艺可行性,所制备钼坯的品质、压力加工性能及轧制成0.5 mm厚钼薄板的力学性能。研究结果表明:针对费氏粒度小于2.0 μm的钼粉,利用低温连续烧结工艺可实现钼坯的烧结进程,钼坯烧结密度高、晶粒细小均匀,轧制获得的0.5 mm厚钼薄板的力学性能与对比样品相当。

钼;低温连续;烧结;力学性能

0 前 言

钼由于熔点高(2 622 ℃)、高温耐蚀性强等显著特点而被加工成钼薄板(带)、钼丝及各种异型件的制品,作为靶材、冶炼器皿、电光源、加热体、隔热屏、熔炼电极、电接触器件等制品[1-4]而广泛应用于航空航天、冶金化工、机械电子、汽车制造等领域[5]。目前粉末冶金法生产钼金属材料的坯料时,烧结工序大多采用中频氢气气氛烧结、电阻真空气氛烧结,所用原料钼粉的平均粒度大多在2~6 μm,烧结温度通常高达1 800 ~2 000 ℃[6-8]。中频炉、真空炉均为封闭的炉体,是单炉次间歇式生产模式,其升温及降温阶段耗时长[9]。以坩埚尺寸为φ600×φ1 000 mm的中频炉烧结1炉次φ20~φ90 mm的钼棒为例,烧结周期不少于40 h(包含降温阶段),而电阻真空烧结周期更长。这种高温下长周期烧结的工艺能耗巨大,并且由于频繁的升温、降温导致炉体中的耐火材料、隔热材料及各类辅材需要频繁更换,因而烧结成本很高。目前难熔金属烧结新技术研究的热点如电场活化烧结技术(FAST)[10]、SPS快速烧结[11]或微波加热烧结[12]等技术可降低金属粉末的烧结温度、提高生产效率,但受限于产品性能的稳定性、产品尺寸规格做不大及不能工业化应用等缺陷,上述技术尚未被大量工业应用。本研究提出利用细颗粒钼粉在高温隧道窑中进行钼的低温连续烧结工艺,分析其可行性及烧结钼坯的品质、压力加工性能及钼材料的力学性能,为该工艺的推广应用提供借鉴。

1 试验方法

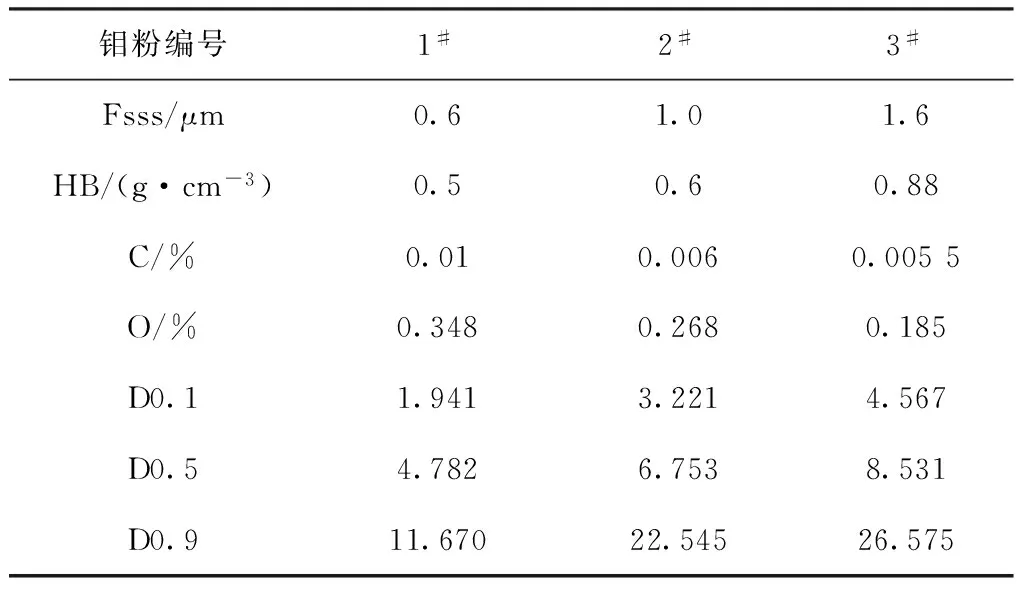

试验原料选用3种费氏粒度小于2.0 μm的细粒钼粉,编号分别为1#、2#、3#,钼粉的指标见表1,微观形貌见图1。将钼粉采用油压机钢模成型方式压制成单重1.0 kg的钼素坯,压制压力15~20 MPa。钼坯在高温隧道窑中氢气气氛采用低温连续烧结工艺烧结。烧结后的钼坯检测其杂质含量,采用排水法测定实际密度(计算相对密度,钼的理论密度取10.2 g/cm3),利用ML7000E-DG显微镜观察钼坯金相,用S-3400型扫描电镜观察钼坯断口形貌。对烧结钼坯热轧开坯、温轧及冷轧处理以获得0.5 mm厚度的钼薄板;并对0.5 mm钼薄板进行700 ℃、800 ℃、900 ℃、1 000 ℃、1 100 ℃、1 200 ℃及1 300 ℃热处理,热处理时间40 min,热处理在马弗炉氢气气氛中进行。最后测定热处理后的钼薄片HV0.5、室温拉伸性能、杯突值(GB/T4156-2007)。

表1 试验用原料钼粉指标

图1 试验用原料钼粉形貌

2 试验及结果分析

2.1 低温连续烧结工艺

低温连续烧结工艺在高温隧道窑中进行,设备的最高烧结温度1 650 ℃,共12个阶段(每段长度1 m),炉体呈“一”字通道式布置,进料区2段,高温烧结温区6段,降温区4段(缓冷2段、水冷2段)。料舟推进速率(0.5~1 m/h)可依据工艺调节,氢气流量4~8 m3/h。

图2 低温连续工艺及温度场模拟图

分析高温推板窑炉中的温度场(图2)可见,由于温度场的辐射作用,高温隧道窑炉中温度场呈现为连续的状态,在两个温度台阶的保温区域工艺温度很稳定,钼坯通过隧道窑的传动机构通过R1~R6烧结温区,缓冷区阶段钼坯随炉降温,而在水冷区快速降温至室温,实现了钼坯的连续性烧结。1#、2#试验料烧结的最高温度控制为1 500 ℃,烧结周期20 h;3#试验料最高烧结温度1 550 ℃,烧结周期24 h。连续式烧结省略了升温、降温环节,不仅缩短了烧结周期,显著提高了生产效率,并且降低了烧结温度,避免了烧结炉频繁升、降温及高温状态对耐火材料及辅材的大量消耗,显著降低了烧结成本。

与单炉次的烧结模式相比,连续烧结的工艺及产品质量更为稳定。这是因为在工艺参数相同的情况下,单炉次烧结时每炉次的操作方式、控温条件、热电偶位置、装料容量、炉体中气体流量大小等人为因素增多。而连续烧结过程中设备的操作方式、温度场、气氛环境等条件更为恒定,设备正常运行的时间段中可确保产品性能稳定、一致。

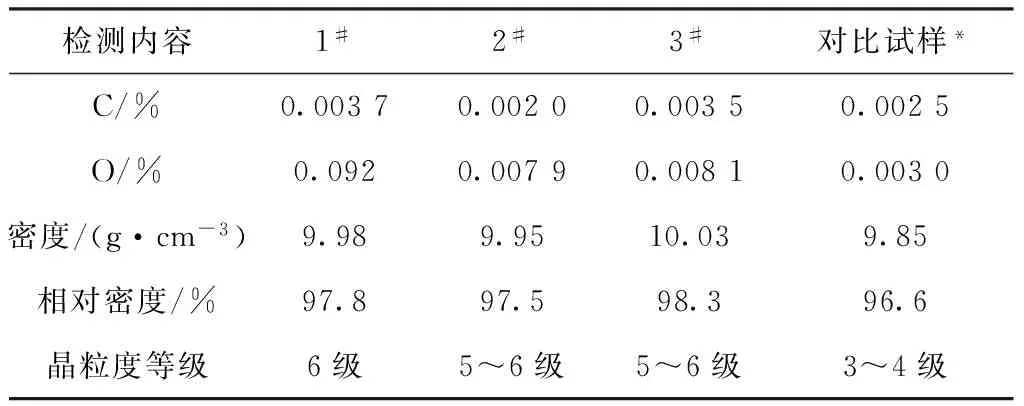

2.2 烧结钼坯品质

低温连续烧结钼坯品质见表2,低温连续烧结所制钼坯微观金相及断口SEM照片见图3。由表2可见:与对比试样相比,低温连续烧结工艺所制钼坯的相对密度较高,晶粒尺度更为细小,化学成分中C含量接近,但O含量稍高。可见由于细颗粒钼粉烧结时扩散、流动及晶粒形核、长大的驱动力下降,烧结温度降低至1 500~1 550 ℃,烧结周期缩短至20~24 h可实现细颗粒钼粉的致密化烧结,但由于初始粉末中的O含量过高及烧结温度和周期大幅降低的综合作用,比表面积较大的细颗粒钼粉表面吸附的O或Mox-Oy化合物[13]中的O的分解、扩散动能下降,导致最终烧结钼坯的O含量稍高于对比试样。

表2 低温连续烧结钼坯品质

*:对比试样为3.5 μm粒度钼粉利用中频炉氢气气氛烧结后的钼坯,下同。

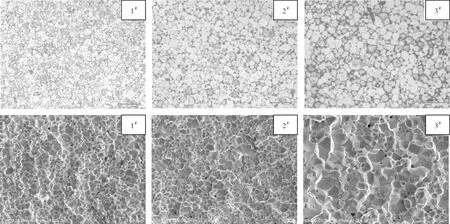

图3 低温连续烧结所制钼坯微观金相及断口SEM照片

2.3 轧制钼薄板性能

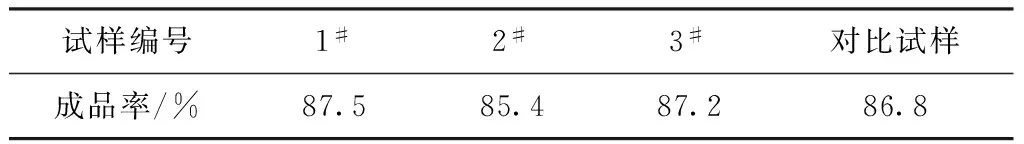

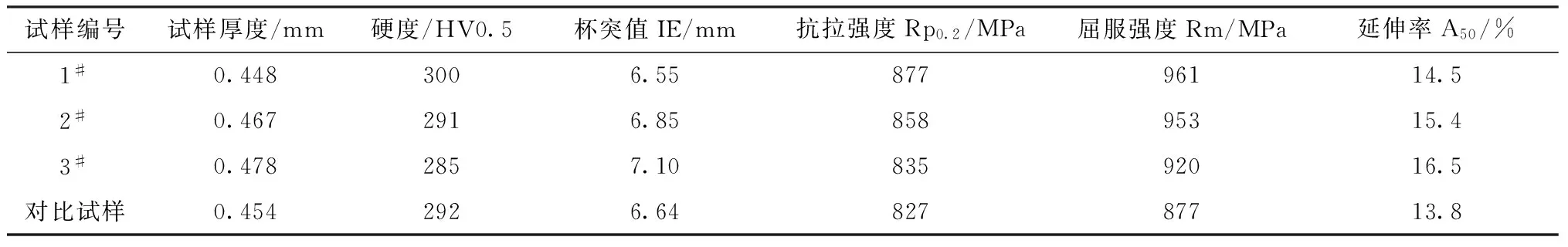

将1#、2#、3#钼坯及对比试样经1 300 ℃热轧开坯、温轧和冷轧获得厚度为0.5 mm 的钼薄板。表3统计了压力加工过程钼坯的加工成品率,可见利用本试验工艺制备的钼烧结坯压力加工性能良好,成品率与对比试样统计值接近。

表4是1#、2#、3#钼坯及对比试样加工成0.5 mm

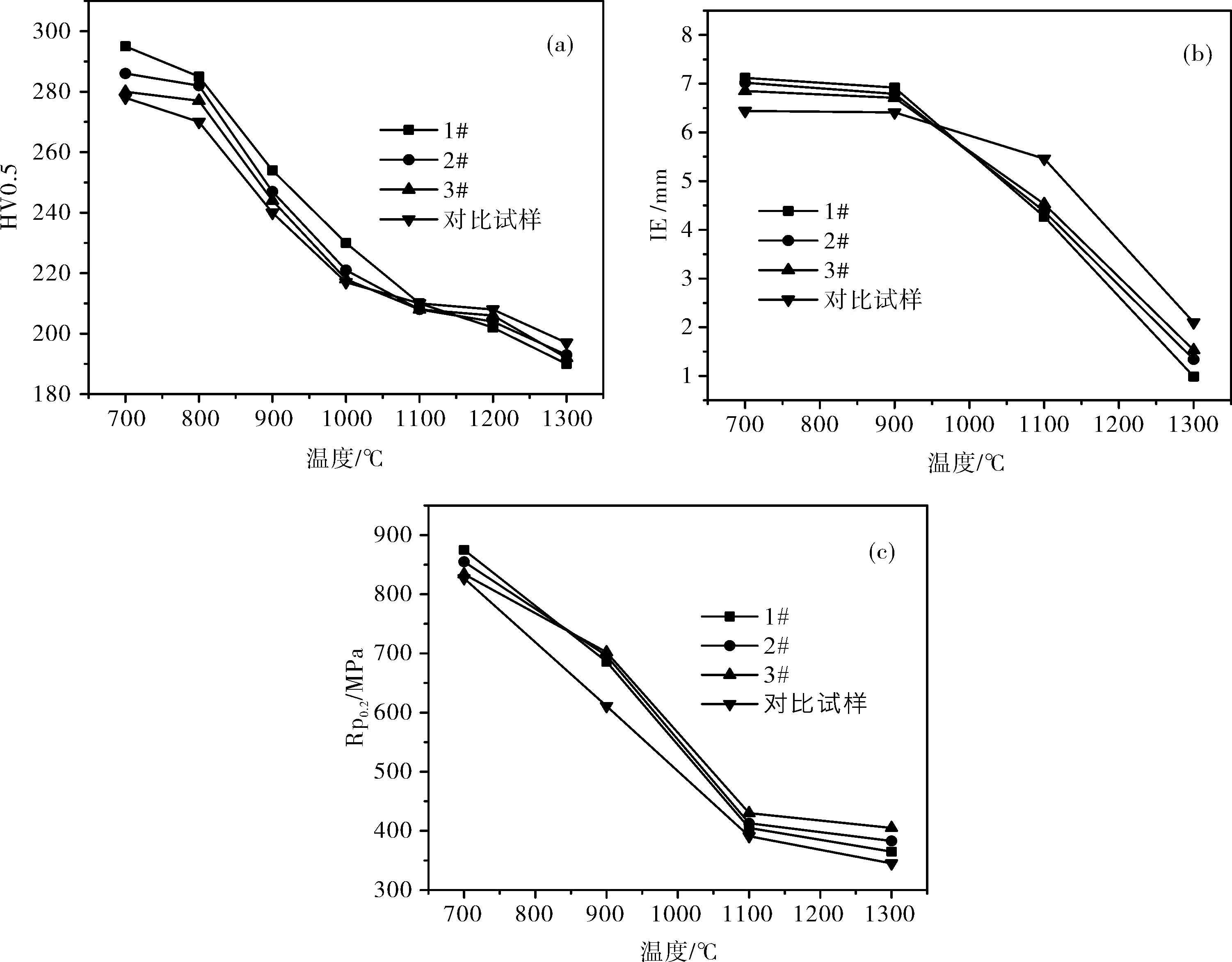

钼薄板(未退火)的室温力学性能,结合图4中不同温度阶段退火处理的0.5 mm钼薄板的室温力学性能规律,可见本工艺制备的0.5 mm钼薄板的室温力学性能良好,完全可满足进一步冲压加工。

表3 钼坯加工成品率统计(裁剪后)

表4 低温连续烧结工艺制备的钼坯加工成0.5 mm钼薄板室温力学性能

同时,从退火温度对0.5 mm钼薄板室温力学性能的影响(图4)可见,随着退火温度的升高,0.5 mm纯钼薄板的硬度、杯突值、强度逐渐降低。从硬度和强度随退火温度的变化趋势图来看,0.5 mm钼薄板的晶粒回复温度大致在900 ℃,1 300 ℃热处理后杯突值显著下降并在杯突试验后呈现脆性裂纹,说明晶粒回复进程基本完成。整体对比来看,采用细颗粒钼粉经低温连续烧结工艺制备的钼坯轧制获得的0.5 mm厚度钼薄板与对比试样性能接近。

图4 退火温度对0.5mm钼薄板室温力学性能的影响(a)硬度;(b)杯突值;(c)抗拉强度

3 结 论

本试验利用费氏粒度低于2.0 μm的细颗粒钼粉,在高温隧道窑炉中实现了细粒钼粉的低温连续烧结工艺,在本试验条件下,得出以下结论:

(1)利用低温连续烧结工艺可实现钼坯的烧结致密化,钼坯烧结相对密度达到97.5%以上、晶粒细小均匀、晶粒度达到5~6级。但由于烧结温度和周期大幅降低及原料粉末中O含量高的综合原因,烧结坯的O含量稍高。

(2)低温连续烧结工艺制备的钼坯压力加工性能良好,制备0.5 mm钼薄板的轧制成品率和性能与现有技术产品相当。

[1] 罗振中.钼的应用及其发展[J].中国钼业,2003,27(2):7-11.

[2] 曾建辉.稀土金属冶炼用新型钨钼材料的研制[J].稀土,1999,20(5):19-21.

[3] 葛启录.高性能难熔材料在尖端领域的应用与发展趋势[J].材料科学与工程学报, 2000,(z1):123-128.

[4] 赵文娟.顶插电极在玻璃电熔炉中的应用[J].玻璃与搪瓷, 2008, 36(1): 30-33.

[5] 向铁根.钼冶金 [M].长沙:中南大学出版社,2002.

[6] Deborah G Blaine,John D Gurosik, Seong Jin Park,et al.Master sintering curve concepts as applied to the sintering of molybdenum[J].Metallurgical and Materials Transactions A,2006, 37(3):715-720.

[7] SH Kim, DG Kim, MS Park. Sintering kinetics analysis of molybdenum nanopowder in a non-isothermal process[J].Metals and Materials International, 2011,1 7(1):63-66.

[8] Pranav Garg, Seong-Jin Park,Randall M German. Effect of die compaction pressure on densification behavior of molybdenum powders[J].lnternational Journal of Refractory Metals & Hard Materials,2007, 25:16-24.

[9] 徐克玷.钼的材料科学与工程[M].北京:冶金工业出版社,2014.

[10] 亓家钟,陈利民.粉末冶金新技术[J].粉末冶金工业,2004,14(1):23-28.

[11] Sakamoto T. Sintering of molybeenum powder compacts by spark plasma sintering[J]. Journal of the Japan society of Powder Metallurgy,1997,44(9):845-850.

[12] 程吉平.陶瓷材料微波烧结技术的研究[D].武汉:武汉工业大学,1991:25-26.

[13] C Edtmaier.Pre-Sintering Behaviour of Mo-Powder[C]. 18thPlansee Seminar 2013,RM 97/1.

RESEARCH ON THE LOW-TEMPERATURE AND SUCCESSIVE SINTERING PROCESS OF FINE MOLYBDENUM POWDER

ZHAO Hu,YANG Qin-li,FU Jing-bo,ZHANG Ju-ping,ZHUANG Fei,CHEN Qiang,WU Zhou,SHI Zhen-qi,YI She-feng

(Jinduicheng Molybdenum Co., Ltd., Xi′an 710077, Shaanxi,China)

The practicability of fine molybdenum powder low-temperature and successive sintering process and the qualities of molybdenum billets and mechanical properties of 0.5 mm thickness molybdenum sheet rolled by the billets were studied in this paper. The results show that molybdenum sintering proceeding can be achieved by the low-temperature and successive sintering process when the molybdenum powder size lower than 2.0 μm. The density of the sintered molybdenum billets is high, the grain size is fine and uniform. The mechanical properties of 0.5 mm thickness molybdenum sheet rolled by the billets is close to the contrast sample.

molybdenum; low-temperature and successive; sintering; mechanical properties

2017-01-04;

2017-02-10

赵 虎(1979—),男,硕士,高级工程师,主要研究钼及钼合金材料加工。E-mail:zhaohu126@126.com

10.13384/j.cnki.cmi.1006-2602.2017.02.011

146.4+12

A

1006-2602(2017)02-0052-04