涂胶显影技术改进对光刻工艺的影响

2017-04-25周明祥侯宗林

冯 泉,周明祥,侯宗林

(南京电子器件研究所,江苏南京210016)

涂胶显影技术改进对光刻工艺的影响

冯 泉,周明祥,侯宗林

(南京电子器件研究所,江苏南京210016)

影响光刻工艺的因素有很多,既有光刻机的因素,又有涂胶显影技术因素,而通过改造光刻机来提高光刻工艺,往往价格非常高昂;所以改进涂胶显影技术就成为了提高光刻工艺的一种低廉而有效的手段。介绍了对涂胶显影技术改进,且分析了其对光刻工艺的影响。

涂胶显影;光刻工艺;工艺改进

在半导体制造过程中,光刻技术是集成电路的关键技术之一,在整个产品制造中是重要的经济影响因子,光刻成本占据了整个制造成本的35%。光刻也是决定了集成电路按照摩尔定律发展的一个重要原因,如果没有光刻技术的进步,集成电路就不可能从微米进入深亚微米再进入纳米时代。随着IC技术向深亚微米方向发展,光学光刻的发展也进入了一个崭新的阶段。近几年248 nm和193 nm技术的发展带动了IC产业进一步的辉煌。

光刻技术要应用光刻胶,它们作为一种聚合可溶解物被涂在衬底表面,然后光刻胶被烘焙除去溶剂,下一步再将其用受控的光线曝光,最后完成图形转移后就要被去掉。而涂胶显影技术的好坏对于光刻工艺来讲也有着重要的影响。

1 涂胶显影技术改进对光刻工艺的影响

1.1 光刻工艺

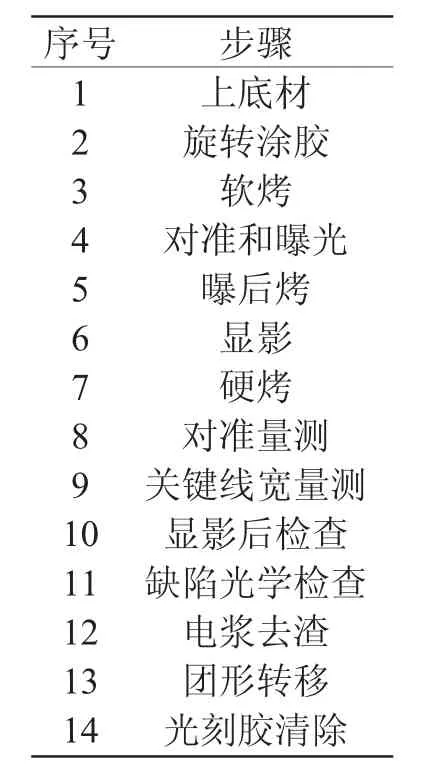

光刻工艺制程涵盖非常广,光学,物理,有机化学等非常多的基础知识,本文仅从涂胶、曝光、显影、量测、后烘、去胶等共14个工艺步骤进行简述,如表1所示,可以了解光刻工艺的基本步骤。图1为TEL公司的光刻胶涂布显影机,能完成除了曝光之外的所有的光刻生产工艺。

2 涂胶显影设备对光刻工艺的影响

2.1 上底材(Priming)

光刻胶的表面能较低。而其晶圆衬底表面上常覆盖水分子,和硅晶圆作用产生极性很强的硅醇基(Si-OH),硅醇基需要600℃的高温才能去除,而且当晶圆冷却时,水分子即刻与硅晶圆发生反应生成硅醇基。

表1 光刻工艺的步骤

图1 Tel公司的涂胶显影设备

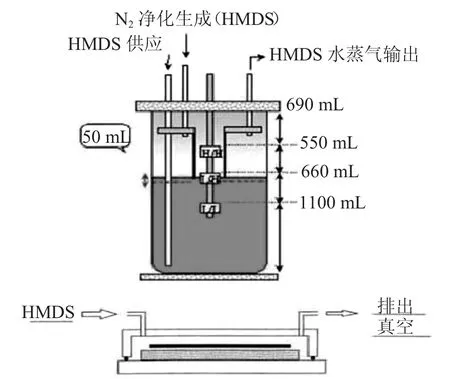

改善方法是先加热去除晶圆表面水分,再加上一层底材。常用的底材为六甲基二硅胺烷(HMDS),它的结构式为(CH3)3SiNHSi(CH3)3。Si一端(无机端)与晶圆表面的硅醇基进行化学作用,形成-Si-O-Si-,含CH3一端(有机端)与光刻胶中的C、H、O原子产生凡德瓦引力,促进晶圆与光刻胶之间的附着力。以上步骤是在一个密封腔体中发生的,腔体的温度在115℃,这样有效地防止了硅醇基的形成。

图2所示的是HMDS涂布的实现方式,图3所示的是HMDS涂布时的化学反应式。HMDS覆盖完成后,晶圆被送进高精度的冷板加以快速冷却,使其快速达到23℃,为后续的光阻涂布作准备。

图2 HMDS的实现方式

在涂布显影机中,共有3个机械手臂,这3个机械手臂的设定是不一样的。从热的腔体中取晶圆的手臂是绝对不能用来传送已经冷却至23℃的晶圆。因为手臂上的温度会传导给晶圆,干扰晶圆的光阻涂布。而且这3个手臂之间有隔热板挡开。

图3 HMDS的化学反应方程式

图4 涂胶示意图

2.2 旋转涂胶(Resist Coating)

晶圆从高精度冷板出来后,由专用的手臂传送至光阻涂布腔体。光阻涂布可以分为两个阶段。第一步:静态喷涂溶剂(Thinner Nozzle),静态喷涂溶剂的作用是将衬底预湿,提高光刻胶的流动性,使得光刻胶旋涂的均匀性更好。第二步:光刻胶的旋涂。在其中的转速分3个阶段,开始在喷涂光刻胶的时候转速为2 000 r/min左右,等光刻胶喷吐完成之后,进入高速旋转阶段,主要是借用离心力使光刻胶均匀的布满整个晶圆,甩掉多余的光刻胶,在晶圆上得到均匀的光刻胶胶膜覆盖层。这一阶段的主转速一般要达到2 000~4 000 r/min。最后,光刻胶完全覆盖整个晶圆表面,进入停顿阶段。如图4,从式(1)来看,厚度与转速(ω)、光刻胶浓度(C)、黏度(η)有关,除了ω其他都是常量,α一般为0.5,所以转速的平方和膜厚成反比。晶圆上光阻膜厚的均匀性非常重要,因为关键尺寸和膜厚有直接的关系,如果膜厚的均匀性差的话,最后的关键尺寸的均匀性也会变差。一般膜厚的均匀性是膜厚的0.5%。

光刻胶胶厚公式:

其中:T为胶厚,K为比例常数,C为光刻胶浓度,η为黏度,ω为转速。

2.3 软烤(Soft Bake)

晶圆在涂布腔体中完成光阻涂布后,被手臂送入软烤腔体。软烤主要目的:(1)去除光刻胶里的溶剂,90%的溶剂被蒸发掉,增加光刻胶对晶圆的附着力;(2)提升非照射区和照射区光刻胶的显影速率比和对比度,从而提高解析度;(3)降低光刻胶内部应力,防止光刻胶的龟裂。内部应力是由于旋涂光刻胶时,溶剂在短时间内,因挥发或高速离心旋转而去除,高分子被迫停留在高能态而导致的。

根据光刻胶特性不同,软烤温度在80℃~130℃,原则上软烤温度应该比光刻胶的玻璃转移温度低5~10℃,并不可破坏光刻胶的光活性。软烤加热的方法可以分为传导、对流、辐射3种。传导及对流都可以达到稳定的温度,而且以传导的方式较快。辐射法是以红外线或微波加热,优点是加热速度快,缺点是由于加热过于急剧,常有加热过度的现象,不易控制恒温,温度不易达到稳定状态。

目前的最常用的电热板传导加热法。因为传导法可以得到稳定的温度,而且加热速度介于辐射法和对流法之间,故最为广泛使用。电热板软烤腔体的重要维护在于它的排气管道,因为90%的溶剂会在烘烤中蒸发,如果排气管道不顺畅的话,会影响厚度的均匀性。另外手臂输送的位置也极为重要,电热板面上有定位柱,这些有着斜度的定位柱能够帮助晶圆正确地停留在电热板上,但是如果手臂输送的位置不对,晶圆就会部分在电热板上,部分搭在定位柱上,导致晶圆受热不均匀,影响厚度。现在有通过加装厚度传感器,多区域调控装置对厚度实行实时调整。

2.4 曝光前冷却(Chilling)

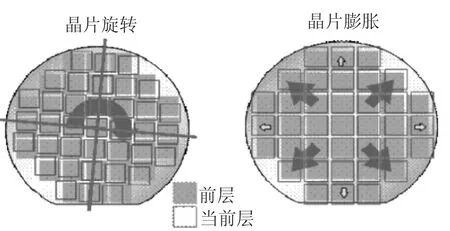

软烤之后的晶片发生膨胀和旋转,使得曝光时对前层图形的叠对造成影响,如图5所示,冷却可以消除膨胀和旋转。另外冷却可以减少自由体积,因而增进光刻胶的照射敏感度与关键尺寸的均匀性。

图5 软烘后晶圆对于前层的旋转和膨胀

2.5 曝光(Exposure)

曝光是光刻工艺最重要的一步。利用透镜将掩模板的图形缩小4倍或5倍、通过激光聚焦、投影到晶圆表面。曝光光源的波长有365 nm(I-line),248 nm(DUV),193 nm(ARF)等,最终图形的最小线宽是由光源的波长所决定。在曝光中,有一个重要的现象是驻波,当激光被投射到光阻,然后穿过光阻到达衬底,衬底的反射光会和入射光发生干涉,于是在光阻的不同深度形成了高低不同的强度,在光阻图形的侧墙上形成了波纹状的形状,这些形状影响了关键尺寸的质量和量测质量,这是我们不愿意看到的。因此我们会在衬底上加防反射层,包括有机反射层和无机反射层,使干涉不产生或少产生,以保证关键尺寸的质量投影成像光束必须含有主极大、正第一极大和负第一极大三绕射光束以上。激光和被照射到的光阻发生化学反应,根据光阻的正、负特性,在后续的显影工艺中或留存、或去除,以此得到所需要的图形。

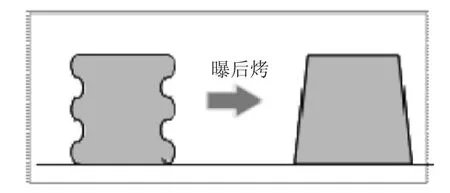

2.6 曝后烤(P.E.B.)

对于曝光波长为365 nm的I线光源,光刻胶的作用是消除驻波效应。入射光在光刻胶中的光束(无π相位差)与到达晶圆表面再反射的光束(疏介质到密介质的反射产生π相位差)产生干涉现象,形成驻波效应,显影后光刻胶的轮廓成为左右摆动状,而非垂直。以DAQ/Novolak光刻胶为例,曝后烤使茚羧基酸(ICA)因热扩散使其纵向分布较均匀,减少驻波效应的形成,有利于解析度的提升。如图6所示。

图6 曝后烤对于I-Line光刻胶的驻波消除作用

对于DUV(曝光波长为248 nm深层紫外光源)的化学放大型光刻胶的作用是提供反应所需的能量。化学放大型光刻胶被照射后,质子酸(H+)并不立刻催化相关化学反应,因为尚未到达其反应活化能。必须经过曝后烤,提供反应所需能量,使到达反应活化能的能量,才可在短时间内完成化学反应。带有光刻胶的晶圆从曝光机器出来后,应立即送入曝后烤,因为DUV的质子酸会和空气中的氨离子发生反应,这样就减少了质子酸的数量,影响了后续的化学反应,形成T-Top的缺陷。曝后烤的温度、时间对化学放大性光刻胶的感度、解析度有重大影响。

此时光刻胶对于碱性的污染物非常敏感,因为碱性污染物能够中和掉质子酸,会减少活化能,所以环境中碱性物的控制对于CD影响非常大。

2.7 显影(Develop)

以正型光刻胶为例,经过照射后,照射区发生极性变化、断键等作用,易溶于显影液中,使得照射区及非照射区在显影液中的溶解速率产生极大的差别(达到10∶1以上),显影液将易溶解的区域溶解,达到显影的目的。

目前最常用的显影方法是覆液法(puddle),覆液法的操作分为两个阶段。第一阶段是利用显影液的表面张力,将显影液均匀覆盖在静止的晶圆的光刻胶表面上,形成液面,并静置一段时间,或按照经验作少许扰动,以期达到均匀的关键尺寸,此覆液时间(puddle time)使显影液扩散进入光刻胶,完成大部分的显影作用,此覆液时间在40~60 s。第二阶段,光阻是酸性的,显影液是碱性的,经过覆液时间的酸碱中和反应生成的反应物将会在第二阶段去除,晶圆在第二阶段作高速旋转,且喷嘴同时喷洒去离子水清洗液(De-ionized Water Rinse),去除反应物和残留的显影液,并将残余的光刻胶内的溶解物移出。涂布显影机的显影腔体中有各种喷嘴,喷嘴的喷涂条件对于缺陷的控制极为重要,因此每次定期保养中,检查喷嘴的状态是不可缺少的。

2.8 硬烤(Hard Bake)

显影完成以后要进行硬烤。一般进行的硬烤温度比软烤温度高一些。而硬烤的方法和软烤一样,分为传导、对流及辐射3种。以电热板传导法最常用,理由同软烤。

硬烤的主要目的:除残余的显影液和清洗液,硬化光刻胶,提高抗蚀刻能力,增加黏性附着力,减少针孔(pin hole)效应的发生,增加平坦度。

2.9 关键尺寸(CD)量测

关键尺寸是衡量光刻技术的一个重要指标,所以关键尺寸的量测显得至关重要。现行商用主流的量测机台一般是Hitachi S-92X0。如图7所示。称作CD-SEM(Secondary Electron Microscope)关键尺寸的二次电子显微镜。

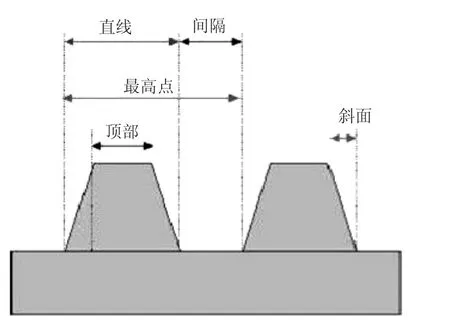

它是通过电子束打击在光刻胶表面,利用二次电子反射来测量。一般情况下是量测位于切割道的CD-BAR来监测图形里面的尺寸。有时候为了更精确的检测,也会量测图形里面设计的关键尺寸(如图8所示)。量测一般分为线宽(Line Width)、空间宽(Space)、洞(Hole)、斜度(Slope)。斜度的测量对于55 nm以下的节点技术是必须的。另外光罩也是影响关键尺寸的重要因素。

值得一提的是,由于ArF(曝光波长为193 nm的光源)光刻胶的特性,电子束打击时间过长就会造成光刻胶分子的飞离,关键尺寸会发生变化,其CD-SEM的程式需要特别设定,避免同一个地方受电子束轰击时间过长。曝光场和曝光场之间的尺寸差异是关键尺寸差异的重要来源。

图7 Hitachi S-9200 CD-SEM

图8 CD-SEM量测示意图

2.10 套刻对准量测(Overlay)

套刻对准的量测系统是测量对准系统把版图套准到晶圆上的能力。套准容差描述要形成的图形和前层的最大相对位移。一般而言,套准容差大约是关键尺寸的1/3。对于0.11 μm的设计规则,套准容差预计为30~40 nm。对准量测同样也会面对很多技术上的挑战,例如对准记号的受损,带来量测的不稳定性以及误差,怎样又快又准地量测出当层对前层的套准误差等。

2.11 缺陷检查(Defect Inspection)

在曝光显影后总会发现很多不同的缺陷,由于光刻工艺是为数不多的可以返工的工序之一。所以缺陷的检测可以及时地发现缺陷,返工重做光刻工艺。因此缺陷检查是光刻工艺中最后一道把关的步骤。

一般的缺陷检查我们可以通过显影后检查(After Develop Inspection,ADI)来发现。但是,ADI是由人工肉眼来检查,所以如果一些细微的杀伤性缺陷未能及时检查出来的话,对产品最终良率会产生一定的影响,甚至报废整片产品。

所以,在比较关键的层后面,我们会加设一个站点为光学扫描检测站,通过光学描检来检测原片表面的缺陷。

通过11个光刻工艺步骤之后掩模板的图形成功地转移到了晶圆表面,然后再经过对准量测、关键线宽量测、显影后检查、缺陷光学检查,筛选出不合格的晶片进行返工(rework),最后通过蚀刻就完成了图形。

2.12 等离子体去渣(Plasma Descumming)

显影时,光刻胶和基材界面常形成一层薄的胶质(Gel),无法完全溶解与去除,而有残渣存留在硅晶圆表面。施加UV处理及随之产生的臭氧可以帮助去除残渣。随着半导体制程图案线宽的逐步缩小,图案的深宽比增加,使得显影液无法将光刻胶完全溶解,因此去渣是除去会妨碍后续制程的残留光刻胶,以得到准确的光刻胶线宽。

通常以电浆除渣排除此困扰。将硅晶圆置于异向蚀刻性较强的活性离子蚀刻(RIE)电浆反应器中,如氧活性离子蚀刻(O2RIE),可以将光刻胶残渣去除,而不影响光刻胶的垂直侧壁轮廓,但光刻胶厚度会略有损失。

2.13 图案转移(Pattern Transfer)

光刻胶经硬烤、等离子体去渣后,即可将掩模板上设计的图案转移到晶圆,称之为图案转移。主要分离子注入、薄膜沉积和蚀刻三部分。

2.14 光刻胶清除(Resist Strip)

光刻胶在经过照射、显影、硬烤、离子植入或蚀刻等制程后,已经功成身退需予以清除。光刻胶中分子自身相互附着力很低,易利用溶液溶解清除,但在光刻胶与晶圆界面处,附着力较高,不易于溶液清洗,常留残渣,此时就必须以物理灰化(Ashing)或化学反应的方法清除。

常用清除方法:

(1)湿式:使用HF、TCE(Trichloroethane)等溶液。

(2)氧电浆:与光刻胶中C、H等作用,生成CO、CO2等挥发性小分子。

(3)氢电浆预处理+氧电浆:经离子植入后光刻胶常不易于清除,氢电浆预处理可产生BH3、PH3、GaH3等挥发性氢化物,再以氧电浆清除。

(4)紫外光(UV)+臭氧(O3):易打断光刻胶中C、H、O键结。

3 结 论

随着IC制造业的迅猛发展,光刻成像技术越来越复杂,而影响光刻工艺的因素有很多,既有光刻机设备因素,又有涂胶显影技术等因素。而通过改造光刻机来提高光刻工艺,往往价格非常高昂。所以改进涂胶显影技术就成为了提高光刻工艺的一种低廉而有效的手段。

本文通过对涂胶显影技术改进的详细介绍,研究了其对光刻工艺的重要影响。

[1] Michael Quirk,JulianSerda,韩郑生.半导体制造技术[M].北京:电子工业出版社,2004.

[2] 阙端麟,陈修治.硅材料科学与技术[M].杭州:杭州大学出版社,2000.

[3] 赵树武,朱践知,于世恩,等.芯片制造-半导体工艺制程实用教程[M].北京:电子工业出版社,2004.

Coating and Developing Technology Introduction Affects Lithography Process

FENG Quan,ZHOU Mingxiang,HOU Zonglin

(Nanjing Electronic Devices Institute,Nanjing 210016,China)

There are many factors that affect lithography process,such as lithography machine,coasting and developing technology.It is very expensive to improve lithography process by improvement to lithography machine.Therefore,improvement of coating and developing technology has become a cheap and effective means to improve lithography process.This paper gives a detail introduction of the improvement of coating developing technology and analyzes its important impact on lithography process.

Coating and developing;Lithography process;Process improvement.

TN307

B

1004-4507(2017)02-0019-07

冯泉(1984-),男,阳泉人,硕士,工程师,主要从事半导体设备维护与维修。

2017-03-27

周明祥(1993-),男,泰州人,本科,工程师,主要从事半导体设备维护与维修。

侯宗林(1985-),男,南京人,本科,工程师,主要从事半导体设备维护与维修。