锗单晶片边缘损伤影响因素分析

2017-04-25杨洪星王雄龙何远东

杨洪星,王雄龙,何远东

(中国电子科技集团公司第四十六研究所,天津,300220)

锗单晶片边缘损伤影响因素分析

杨洪星,王雄龙,何远东

(中国电子科技集团公司第四十六研究所,天津,300220)

新一代太阳电池所需的锗片厚度仅为140 μm,在加工过程中更容易出现边缘破损,因此,锗片的边缘质量控制更为迫切。从单晶质量控制、滚圆及参考面制作出发,对锗片边缘质量的影响因素进行了分析,并提出相应的解决措施,提升了超薄锗片的边缘完整性。

锗;边缘损伤;圆度;晶向偏离度

由于锗与砷化镓具有极好的晶格匹配,锗具有良好的机械性能,可以切割成更薄、质量更轻的衬底,而且它具有优良的抗辐射性能,大大提高太阳电池组件的功率、质量比,可以有效降低卫星的体积和质量,是空间太阳电池理想的衬底材料[1-5]。对于GaAs/Ge太阳电池的研究,国际上已取得了长足的进展[5]。特别以此为基础的GaInP2/GaAs/Ge叠层电池,理论转换效率大于34%(AM1.5),目前已取得30%以上的效率[6]。目前,国际上主流锗单晶抛光片有(175±15)μm和(140±15)μm等两种厚度规格产品,并且呈现出(140±15)μm逐步增多的趋势。

随着锗单晶片厚度的逐步降低,晶片更容易发生扭曲、变形,同时,在晶片加工过程中,晶片边缘更容易出现破损现象,从而导致锗片的成品率显著降低。另一方面,在三结太阳电池制备过程中,需要先在锗片上生长一层砷化镓薄层,由于锗和砷化镓之间存在晶格失配,晶片边缘损伤容易在外延层边缘形成滑移线缺陷,从而导致外延成品率的显著降低。因而,锗片的边缘质量控制显得尤为重要。

本文从锗片制备的原始单晶质量控制以及滚圆工序出发,研究了晶向偏离度、夹持方式、参考面制作等对锗片边缘损伤的影响,并提出了相应的解决措施,提高了锗片的边缘强度,降低了锗片在加工过程中的碎片率。

1 锗片边缘质量控制模型

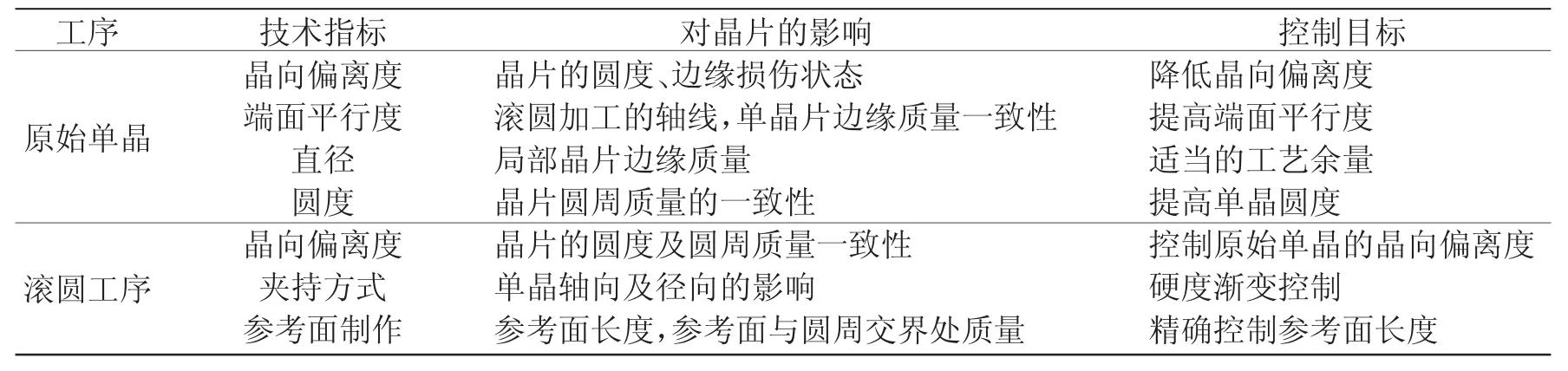

在整个晶体加工过程中,滚圆工序是决定锗单晶片边缘质量的基础工序,同时,锗单晶的原始晶向为<100>偏<111>9°±3°,而最终产品的晶向为<100>偏<111>9°±0.5°,原始锗单晶的边缘晶向偏离度对切片后晶片的圆度也存在着一定的影响,因此,在模型设计中将原始单晶的参数也一并考虑,建立了表1所示的边缘质量控制模型。本文选取表1中的晶向偏离度、夹持方式以及参考面制作进行了具体分析。

表1 锗单晶片边缘质量控制模型

2 晶片边缘质量影响因素分析

2.1 原始锗单晶晶向偏离度对锗单晶片边缘的影响

原始锗单晶的晶向通常为<100>偏<111>9° ±3°,而GB/T 5252-2006中[7]规定测试位错时,需要将样品的晶向偏离度控制在小于6°才能实施位错密度测试,因此,需要在单晶头尾两端切取晶向偏离度小于6°的测试样片。因此,在切完测试样片后,需要对锗单晶棒进行回切,以保证锗单晶的晶向偏离度以及两个端面的平行度。

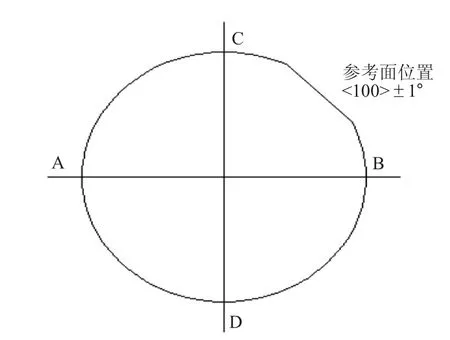

锗单晶片的晶向为<100>偏<111>9°±0.5°,按照图1所示的正交分解法对锗单晶片晶向进行分析,AB方向应为<100>±0.5°,而CD方向为<100>偏<111>9°±0.5°,按照GB/T 1555进行计算,其最终晶向应为<100>偏<111>9°±0.5°。这就要求在AB方向尽可能接近<100>晶向的理论值,而在CD方向的偏差也尽可能小。

图1 锗单晶片晶向正交分解示意图

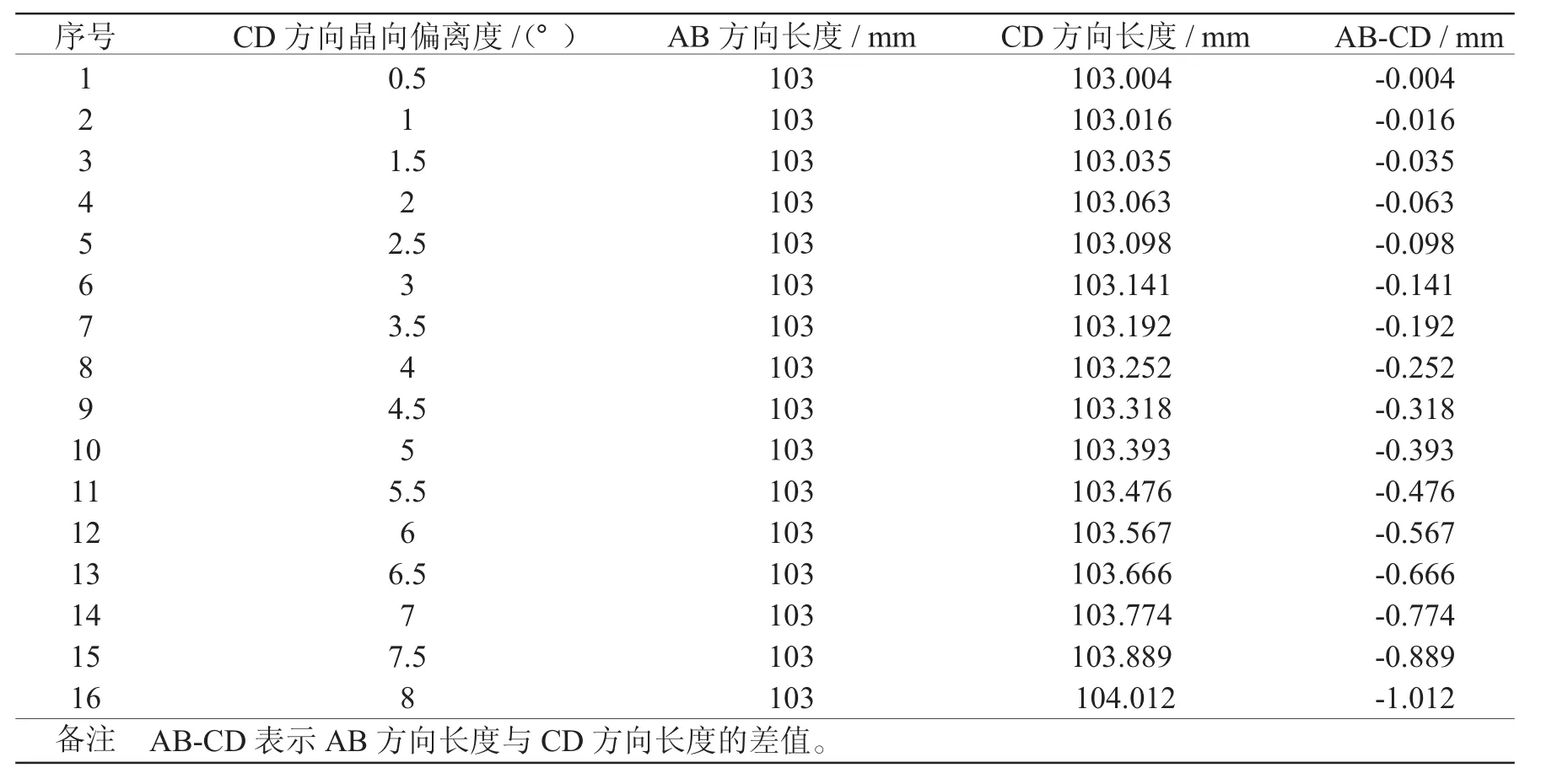

假定AB方向与<100>晶向的理论值相差为10′,CD方向的晶向偏离<100>偏<111>9°10′方向的差值按表2变化,则AB、CD两个方向的差值如表2所示。随着CD方向晶向偏离程度的增大,两个方向的差值将逐步增大。经滚圆后,单晶端面将呈现出一定的椭圆,通常,依据滚圆工序与倒角工序的工序设定,滚圆后的单晶应在整个圆周范围为倒角工序预留加工量,具体数据取决于滚圆工序与倒角工序的工艺条件,以保证整个晶片的边缘均匀一致。从表2可以看出,当CD方向晶向偏离小于2.5°时,AB-CD的差值不足0.1 mm,对于倒角直径方向预留量较大的情况,可以忽略该因素对锗片边缘的影响;当CD方向晶向偏离大于3.5°时,差值超过0.2 mm,对于预留量较小的情况,该因素成为影响锗片边缘的重要因素,将出现大量未倒到的情况,从而显著影响倒角工序的成品率,或出现局部区域倒角去除量不足的情况,从而导致局部区域损伤层过深,在后续加工或器件制作过程中出现边缘问题。

表2 AB-CD差值随CD方向晶向偏离的变化

2.2 夹持方式对锗片边缘损伤的影响

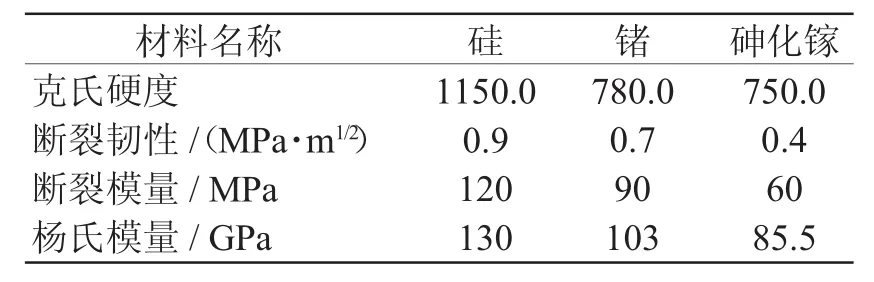

在滚圆过程中,需要在锗单晶两端施加一定的力并使用夹具进行夹持。表3[8,9]给出了几种常用半导体材料的部分性能数据,从表中可以看出,锗材料的克氏硬度远小于硅材料,在选取夹持材料时,应选取硬度较小的材料以降低对锗单晶端面的影响。

表3 几种常用半导体材料性能

从表3给出的三种材料力学性能可以看出,锗的断裂韧性低于硅材料,从而表明锗材料的断裂性能比硅弱,锗材料上的裂纹更容易扩展,从而导致材料断裂。因此,本文以价格相对较为低廉的硅单晶材料对夹持力的大小进行试验,以此探索锗单晶材料接近断裂时的夹持力。当夹持力为0.8 MPa时,硅单晶整体开裂,具体如图2所示。从图2中的断口可以看出,纹路呈现出不规则分布,单晶侧面的裂纹呈现一定的弧度。因而,当单晶夹持力过大,但不足以使单晶开裂时,单晶内部将出现一定的损伤,从而使后续的加工成品率出现显著下降。对于锗单晶材料,夹持力应低于0.8 MPa,以夹持住单晶且不对单晶造成影响为前提,应将夹持力设置在0.4~0.6 MPa。

图2 硅单晶试验结果

2.3 参考面制作对锗单晶片边缘损伤的影响

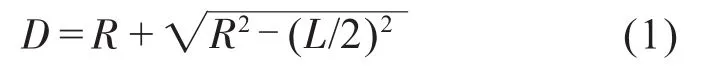

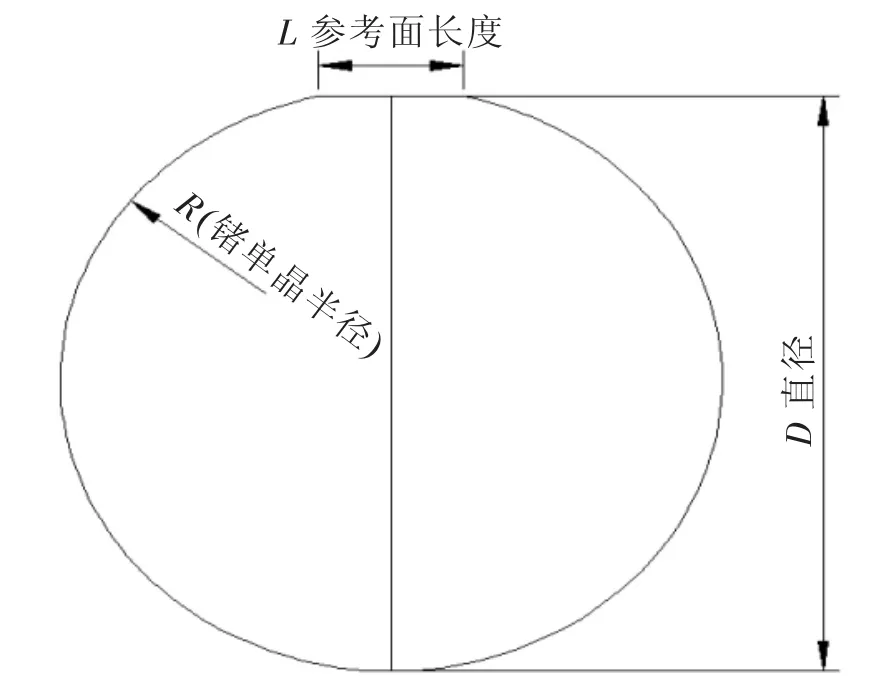

通常,在滚圆工序初步制作参考面,在倒角工序形成最终要求的参考面长度。图3给出了制作参考面后锗单晶的端面图,根据勾股定理很容易得出锗单晶半径(R)、锗单晶B直径(D)以及参考面长度(L)之间的关系,如式(1)所示。从式中可以看出,当L减小(即滚圆时,参考面长度低于工艺设计值)时,D将增大,这就意味着倒角过程中,为达到工艺设计值,参考面位置需要多加工一部分。由于倒角机制作参考面时,基本在第一圈加工时将参考面加工到工艺设计值,因此在倒角过程中,在其它参数不变的情况下,倒角机在对参考面进行首次加工时,会形成更深的损伤层,从而容易造成参考面位置出现边缘缺陷。当L值增大时,D值将减小,存在倒角工序加工参考面时,D方面的去除量不足,造成参考面位置的损伤过大,不利于后续的器件制作工艺。因此,在制作参考面时,应严格控制参考面长度与设计值的偏差,提高参考面精度,以利于后续加工工艺的控制以及器件工艺的稳定性。

图3 制作参考面后锗单晶端面图

4 结 论

通过对锗单晶片边缘损伤影响因素的分析,在锗单晶加工过程中,应采取以下措施:

(1)滚圆前,应保证锗单晶的晶向偏离度,使晶向偏离度尽可能与最终产品要求一致,以保证产品的边缘质量。

(2)滚圆时,应选取硬度较小的材料夹持锗单晶,降低对锗单晶端面的冲击力,同时应将夹持力控制在0.4~0.6 MPa。

(3)在参考面制作环节,滚圆、倒角两个工序应按照参考面中间值进行控制,将工序加工量控制在合理的范围内,以降低边缘损伤对锗单晶片造成的成品率大幅波动的风险。

[1] C.克莱,E.西蒙.半导体锗材料与器件[M].北京:冶金工业出版社,2010.20-27.

[2] 汪韬,李宝霞,李晓婷,等.生长速率对低压MOCVD外延生长GaAs异质结的影响[J].光子学报,2002,31 (12):1479-1482.

[3] 陆峰,杨洪星,刘春香,等.表面活性剂在P型锗片磨削工艺中的应用[J].电子工业专用设备,2010,39(2):50-52.

[4] 杨洪星,张伟才,陈亚楠,等.多结太阳电池用P型锗单晶片去蜡技术研究[J].电子工业专用设备,2011,40(7):17-19.

[5] Fan J C,Tsaur B Y,Palm B,J.Optimal design of hightefficiency tandem cells[A].Proceedings of the 16th IEEE Photovoltaic Specialists Conference[C].New York:IEEE1982,(2):692-701.

[6] Cotal H L,Lillington D R,Ermer J H,et al,Highly efficient 32.3%monolithic GaInP/GaAs/Ge triple junction concentrator solar cells[C].Program and Proceedings:NCPV Program Review Meeting 2000,16-19,April 2000:111-112.

[7] 余怀之,刘建平.GB/T 5252-2006锗单晶位错腐蚀坑密度测量方法[S].

[8] 杨洪星,王云彪,刘春香,等.磷化铟单晶片三步抛光技术研究[J].微纳电子技术,2012,49(245):693-697.

[9] 苏小平,余怀之,褚乃林,等.半导体材料的红外光学特性及应用[J].稀有金属,1997,21(6):469-474.

Analysis of Influence Factors of Edge Damage on Germanium Crystalline Wafers

YANG Hongxing,WANG Xionglong,HE Yuandong

(The 46thResearch Institute of CETC,Tianjin 300220,China)

The germanium wafers used in next generation of solar cells have a thickness of only 140 μm and easily appear edge damage.Therefore,the quanlity control of germanium wafers'edge are quite impendent.In this article,starting from crystalline quality control,cylindrical grinding and flat grinding,an analysis of factors which effect the edge quanlity is done and corresponding measures are put forward,which could improve the edge completeness of ultrathin germanium wafers.

Germanium;Edge damage;Roundness;Orientation off

TN948.43

B

1004-4507(2017)02-0007-04

杨洪星(1974-),男,高级工程师,工学学士、工程硕士,现在中国电子科技集团公司第四十六研究所从事半导体材料的晶体加工工作;已发表论文20余篇。

2017-02-27