换热器在炼化行业的应用进展

2017-04-25曾庆峰魏翔赵金海郭彦龚燕刘富余李向进于型伟

曾庆峰 魏翔 赵金海 郭彦 龚燕 刘富余 李向进 于型伟

(1.中国石油天然气股份有限公司规划总院;2.中国石油华北石化分公司)

换热器在炼化行业的应用进展

曾庆峰1魏翔2赵金海1郭彦1龚燕1刘富余1李向进1于型伟1

(1.中国石油天然气股份有限公司规划总院;2.中国石油华北石化分公司)

换热器是炼化行业重要的通用设备之一。在满足工艺过程条件需要的同时,也是提高能量利用效率的主要节能设备之一。介绍了换热器在实际应用中存在的一些问题、强化传热途径及国内外应用现状,从技术原理、特点、应用效果等方面,对目前炼化行业中应用的换热器进行了分析,并指出其未来发展方向。

换热器;管壳式;连续螺旋折流板;板壳式;缠绕管;高通量管;强化传热

换热器是非常重要的热交换设备,是实现不同温度介质间热量传递的节能设备。换热器结构性能的优劣,将会影响设备投资、节能效果及安全长周期运行,可能带来一些实际问题,例如:换热器传热效果差,将增加传热面积,造成材料浪费、设备投资增加,不能满足设备安装空间有限等特殊要求;换热器使用一段时间后易产生污垢,传热系数将减小;高温高压环境下的承压能力有限,设备可能发生变形;管材连接、焊接效果欠佳,容易造成换热器泄漏;管壳式换热器管束易存在震动问题;换热器长期使用后,存在一定的清洗和维修难度。

1 强化传热途径

传热方程表示如下:

式中:K——换热器的总传热系数,W/(m2·K);

A——换热器传热面积,m2;

Δtm——对数平均温差,K。

由式(1)可知,强化传热的途径有提高总传热系数K、增加传热面积A等。

1.1 提高传热系数K

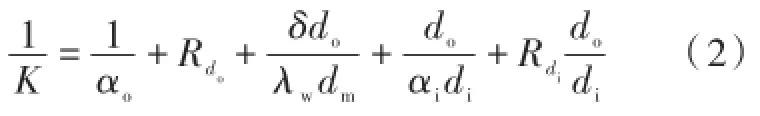

总传热系数方程为

式中:K——总传热系数,W/(m2·K);

由式(2)可知,增大总传热系数的途径有加大雷诺数Re,增加管程或壳程数、折流板及必要的清洗频率,加强管程和壳程两方面的强化传热,提高管内、管外流体给热系数,降低管内、管外污垢热阻。

1.2 扩展传热面积A

在设备压降满足要求的前提下,合理地提高设备单位体积的传热面积,减小换热管径、改进传热面的结构。例如,采用螺纹管、波纹管等代替常用普通光滑管,不仅增加换热面积,还能强化边界层湍流度提高传热系数,强化管程传热效果。

2 国内外应用现状

一直以来,换热器强化传热技术的研究以及工业应用中存在的问题备受国内外学者的关注,各种研究成果得以不断涌现,技术含量在不断提升。

国外在换热器研发方面起步较早。欧美发达国家于19世纪90年代起开始竞相开发各种型式的高效换热器。德国Linden公司1895年在低温甲醇洗、空分等工序开始研发使用高效紧凑式的缠绕管换热器[1];法国Packinox公司于20世纪80年代、90年代首次在催化重整装置、加氢装置应用大型板壳式换热器替代传统的管壳式换热器[2]。

国内换热器的研发起步较晚,但随着国内对石油石化行业提高能效、降低排放要求的日趋迫切,高效换热器作为节能减排的利器作用愈加引起重视。国内大学及科研机构,如华南理工大学、西安交通大学、华东理工大学、大连理工大学、兰州石油机械研究所等,开展了系列攻关研究,促进了换热器的长足发展,加快了高效换热器的国产化进程。在传统管壳式换热器基础上,出现了一系列新型换热器,如连续螺旋折流板式换热器、板壳式换热器、缠绕管式换热器、高通量管换热器。1999年,国产大型板壳式换热器开始在中石化等企业应用;2009年,国产缠绕管式换热器在国内加氢裂化装置上首次应用。

3 主要换热器介绍

3.1 管壳式换热器

管壳式换热器作为一种传统的换热设备,适应性广,结构较简单,操作可靠,造价低,清洗方便,适用于高温高压等条件,目前在国内炼化生产中仍占有一定地位;但其传热效率低,同等换热负荷所需传热面积大,设备过重。当前对传统管壳式换热器的研究主要集中在三个方面:管程强化传热、壳程强化传热、整体强化传热。

1)管程强化传热。通过螺纹管、波纹管等强化管代替光管改变传热面形状,进而扩大传热面积强化管程传热效果,一般可提高传热系数15%左右。由于结构较为简单,容易加工,投资相对较低。

2)壳程强化传热。通过在壳侧设置折流板等导流支撑元件而实现壳侧传热效果的强化。弓形折流板换热器是一种早期应用较为广泛的传统管壳式换热器,壳程流体整体成“Z”型流动,结构简单,加工容易;但换热效率较低,压降大,振动大,存在流动死区,已经逐渐被新型管壳式换热器取代[3]。

螺旋折流板式换热器通过采用一系列沿轴线展开的1/4螺旋折流板作为壳程侧支撑结构,形成近似螺旋柱塞流动,影响边界层的形成;在强化传热的同时,一定程度上减少了流动死区,降低了压降,比较适合高黏度介质(能保持较高传热效率),但1/4螺旋折流板存在三角漏流区(图1)。该技术在石化行业得到了推广应用。中石化某企业常减压装置采用螺旋折流板换热器替代了传统管壳式换热器后,原油换热终温平均提高了16℃,节能效果显著[4]。

图1 螺旋折流板换热器壳体及折流板

连续螺旋折流板换热器是通过采用连续螺旋折流板作为壳程侧支撑结构,消除了1/4螺旋折流板形成的漏流区,使流体形成了连续而不间断的真正螺旋曲面运动,流体流速更大,且稳定无脉冲,有效防止了换热管束的振动,传热效率提高(图2)。目前该技术已用于中石油、中石化等企业。中石油某企业原油稳定工序采用该换热器后,经过4年的运行,显示该连续螺旋折流板换热器在缓解堵塞、提高换热系数、减小压力降、延缓清洗周期等方面,发挥了显著作用[5]。

图2 连续螺旋折流板换热器壳体及折流板

3)整体强化传热。扭曲管换热器是实现换热器管程和壳程整体强化的一种换热器。该类型换热器采用螺旋扭曲管为传热元件,管程流体产生以旋转扰动为主要特征的流动,壳程靠排列紧凑的扭曲管外缘点的接触起到相互支撑作用,并在换热管间形成连续的螺旋流动,壳程无折流板,流体无流动死区,强化了传热效果[6](图3、图4)。

图3 扭曲管双壳程换热器壳程结构

图4 扭曲管外形

该技术目前在国内中石化等企业有一定范围应用,并取得了较好效果。在某企业25×104t/a加氢裂化装置应用后,传热效率提高约35%,节省材料费用约30%。

3.2 板壳式换热器

近年来,随着国内外炼化装置规模不断大型化,对关键换热器设备节能降耗、占地面积、质量、投资等方面要求也在不断提高,传统的管壳式换热器在一定程度上已不能满足大型化装置的需要。

板式换热器是由一系列具有波纹形状的金属片叠装而成的一种高效换热器。与传统的管壳式换热器相比,其传热效率较高、体积较小、质量较轻、末端温差较小、拆卸方便,但易堵塞,耐高温高压性能较弱。

板壳式换热器是以波纹板管作为传热元件的换热器,集中了板式换热器换热元件的高效性与管壳式换热器承压能力较强的优点,具有传热效率高、端部温差小、压降小及节省占地面积等特点;同时耐高温高压性能好,密封性能好,安全可靠,主要应用于催化重整、芳烃歧化、异构化等装置。该技术已在国内数十家企业重整、歧化、异构化等装置上应用,取得了显著节能效果。例如,中石化某企业60×104t/a催化重整装置扩能改造中采用了板壳式换热器,换热器热端温差降低了22.7℃,换热面积节省了1450 m2,年节约燃料6215 t[7]。

3.3 缠绕管式换热器

传统的加氢裂化装置采用高压螺纹锁紧环换热器,换热器数量多,流程复杂,装置泄露点多,热端温差大,加热炉数量多,装置能耗较大。缠绕管式换热器早期应用于空分装置和化肥装置低温甲醇洗系统,近年来作为重要的传热设备在国内加氢裂化等装置工艺变革中开始应用。

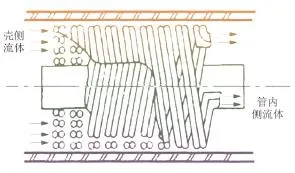

缠绕管式换热器是在芯筒与外筒之间的空间内将传热管按螺旋线形状交替缠绕而成,相邻两层螺旋状传热管的螺旋方向相反,并采用一定形状的定距件使之保持一定的间距(图5、图6)。它利用反应流出物的高品位热能对进入加热炉前的混合原料(原料油和氢)进行预热,由于换热效率高,使得预热后的混合进料温度接近反应器内物料反应温度,从而大大降低加热炉热负荷,同时反应流出物得到冷却。

与管壳式换热器相比,缠绕管式换热器传热效率高,结构紧凑,抗振动、耐高温差引起的热膨胀性能好,密封性好,可适应介质压力高的工况;大幅减少换热死区,介质之间无压差要求[8],但制造难度较大。

图5 缠绕管束剖面

图6 缠绕管式换热器局部

目前,缠绕管式换热器已经在国内中石化镇海炼化、茂名石化、广州石化、中石油辽阳石化等数十个企业加氢裂化、催化重置等装置中应用,节能效果显著。中石化某新建项目150×104t/a加氢裂化装置上,采用2台缠绕管式换热器替代7台高压螺纹锁紧环换热器,装置换热流程得以大幅简化,热端温差平均减少约28℃,加热炉的负荷显著降低,年节省燃料费用1100万元,折合标准煤每年约为4015 t,节能效果明显。

3.4 高通量管换热器

重沸器作为提供装置工艺生产所需热能的关键设备,流量大、热负荷大,其换热效果对降低装置能耗、节约投资及减少操作费用有重要作用。

在以往的芳烃、乙二醇等装置中,塔底重沸器多采用普通立置管壳式换热器,存在传热效率低、同等换热负荷所需传热面积大及设备过于庞大等缺点。对于单套规模较大的装置须采用2台以上并联的方式,而多台设备并联运行时,热负荷及物流很难均衡分配,成为装置改造的瓶颈。

应用一种高通量管换热器代替传统的管壳式换热器可以解决上述问题,但这种高通量管制造技术长期以来被国外专利商垄断。近年来,随着国内炼化技术整体水平的提高,国产高通量管换热器得到长足发展。

高通量管换热器是通过采用粉末冶金等特殊加工方法,在普通换热管表面均匀地覆盖一层具有众多微孔和相互连通隧道的多孔金属薄涂层,形成多孔表面,增加汽化核心数,使沸腾传热得以强化;因而,其传热系数较大,为光管的3~8倍。由于多孔结构较强的毛细作用和较高的再流通率,液体在微孔内受气泡不断膨胀、收缩而持续循环作用,流体在多孔表面循环量为光管的10~15倍,大量的液体循环对换热管表面起到了清洗作用,具有较强的阻垢能力(图7)。

图7 高通量换热管

目前,该技术已经在国内镇海炼化、天津石化、赛科石化、武汉石化等企业芳烃、乙烯、气分装置中应用,取得了显著的节能效果[9]。

4 结论

近年来,高效换热器国产化取得了较大的进展,在节能增效等方面取得了显著成绩。但随着炼化行业节能减排及装置生产运行精细化要求的日益提高,进一步提高传热效率,减小流体阻力,增加强度、刚度、稳定性,优化结构、节省材料、降低成本,便于制造、装拆、检修等将是未来换热器的发展方向[10]。

[1]肖娟,简冠平,王家瑞,等.缠绕管式换热器性能及应用研究进展[J].化工机械,2016,43(4):423-428.

[2]支浩,汤慧萍,朱纪磊.换热器的研究发展现状[J].化工进展,2009,28(S1):338-342.

[3]王小翠.管壳式换热器强化传热技术的途径及应用[J].化工设计通讯,2016,42(3):60.

[4]徐彬,张麦贵.螺旋折流板换热器在常减压装置中的应用[J].石油化工设备,2003,32(5):53-54.

[5]齐洪洋,高磊,张莹莹,等.管壳式换热器强化传热技术概述[J].压力容器,2012,29(7):73-77.

[6]宋丹,蹇江海,张迎恺.扭曲管双壳程换热器的研究及性能分析[J].石油化工设备技术,2012,33(5):1-3.

[7]王黎明,苏敏,邹小平,等.板壳式换热器在连续重整装置的应用[J].石油化工设备,2010,39(1):73-74.

[8]陈永东,陈学东.我国大型换热器的技术进展[J].机械工程学报,2013,49(10):134-143.

[9]林学君.高效换热器在百万吨乙烯装置上的应用[J].乙烯工业,2009,21(1):25-27.

[10]高广超,张鑫,李超.换热器的研究发展现状[J].当代化工研究,2016(4):83-84.

10.3969/j.issn.2095-1493.2017.04.017

2016-12-19

(编辑 王艳)

曾庆峰,工程师,2010年毕业于中国石油大学(北京),从事石油石化节能节水技术研究工作,E-mail:zengqingfeng@petrochina.com.cn,地址:北京市海淀区志新西路3号,100083。