余热回收装置在海上油田的应用

2017-04-25陈可营曾斌何达中海石油中国有限公司湛江分公司

陈可营曾斌何达(中海石油(中国)有限公司湛江分公司)

余热回收装置在海上油田的应用

陈可营曾斌何达(中海石油(中国)有限公司湛江分公司)

为了解决海上某中心处理平台对原油处理过程中热负荷需求大、空间有限的问题,在油田开发中综合考虑到为平台提供电力的燃气透平的尾气具有温度高(500℃)、稳定排放、排量大的特点,建立一套通过热油循环的方法来回收利用透平高温尾气热能的装置,满足了热负荷需求的同时,减小了占地空间。通过对余热回收装置的现场使用情况进行评价,显示出其节能效果明显,具有较强的应用推广价值。

海洋石油;余热回收;节能减排;热油循环;经济效益

某油田作为海上石油与天然气生产的中心处理平台,配置有两套原油处理流程,分别为合营处理系统和自营处理系统。合营处理系统设计处理原油60×104m3/a;自营处理系统一期处理量300× 104m3/a,二期处理量将达到400×104m3/a。由于整个中心平台热用户多,热量需求大,故平台采用集中供热的方式,通过热油循环将热量传递给各个用户。平台生产系统和辅助系统所需要的总热负荷约为33 500 kW,供热系统设计按42 000 kW来考虑。同时平台设计有3台透平,为回收利用透平尾气的高温热能,特在热站中设置了3套透平发电机余热回收装置,单套功率为7000 kW。同时,考虑到油田后期所需的热负荷较大,另外配置了2台热介质锅炉,单台功率10 000 kW,与透平发电机余热回收装置并网运行。油田投产至今,余热回收装置为油田生产提供了稳定连续的热源。

1 海上余热回收系统特点

由于海上平台空间有限,余热回收系统设备较多,在布局时需综合考虑对甲板及各甲板高度差的利用。因此,在布局时选择将余热回收装置、热油膨胀罐、热油循环泵放在上层甲板,各热用户布局在中层甲板,热油回收罐放置在最底层甲板。最高点的膨胀罐,收集热循环过程中的热油膨胀余量,亦可补充循环过程中的热油损耗。在最低点设置的热油回收罐,可以回收热用户因为压力异常而释放的热油,也可向热油膨胀罐补充热油,并且当平台在生产过程中突然掉电时,设置在系统中的自动置换阀打开,热油可以靠重力自流替换掉正在加热的热油,流入热油回收罐,防止烧焦。

海上平台需要较高的自动化控制系统,以保证操作的便捷性及安全性,其控制系统由PLC控制柜、现场仪表及三通调节阀等组成,其中控制柜是整个控制系统的核心。负荷和出口温度调节方面,通过控制系统中负荷调节系统来实现系统负荷的自动调节,平时不需过多操作,仅对系统定期巡检维护即可维持整个系统的正常运转[1]。

2 余热回收装置在油田的应用

2.1 工艺流程

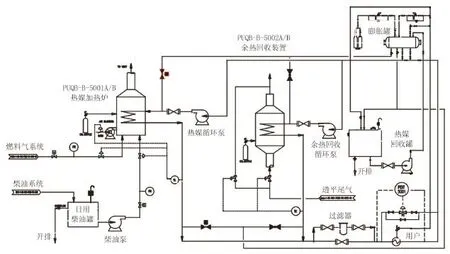

热油系统是一套密闭系统,热油在独立封闭的管路中运行,只与热用户交换热能。热油经过循环泵加压,进入余热回收装置内被加热,然后携带着大量的热能,流经各用户(热交换器、加热盘管等)进行热能传递,经过换热后热油汇集在一起,回到热媒膨胀罐,重新分配到余热回收循环泵与热介质锅炉循环泵,如此反复循环,系统为热用户提供稳定的热源。流程见图1。

2.2 热介质油选取

主要根据以下几方面来进行选取:具有良好的热稳定性;具有良好的抗氧化稳定性;黏度低;沸点、闪点高;流动性好;挥发性小[1]。本油田所用热油品牌是Castrol Perfecto HT 5,使用情况良好。

2.3 排烟温度设定

由于目前油田用电负荷较小,仅启用单台透平为平台用户供电,经余热回收装置后,透平尾气的排放温度由500℃降低到185℃,以400 m3/h循环热油的温度由140℃上升到165℃。根据烟气入口参数和排烟温度参数,可计算确定余热回收装置的供热负荷。热负荷计算公式[2]如下:

图1 热油循环系统流程

式中:Q为余热回收装置的供热负荷,W;W为热油的质量流率,kg/s;Cp为平均温度下热油的定压比热,J/(kg·℃);T4为热油的出口温度,℃;T3为热油的入口温度,℃。

由以上公式可以确定目前余热回收装置提供的热负荷为5125 kW。

2.4 热油与烟气的压降计算

在进行热工计算时,要做热油的阻力计算,以确保循环泵的压头能同设计的余热回收阻力相匹配,先计算雷诺数,根据雷诺数确定磨擦系数,再计算确定流体阻力[3]。目前油田启用2台余热循环泵,泵入口压力100 kPa,出口压力550 kPa,流量400 m3/h,满足循环压力。

透平发电机尾气的出口气压要求≤8 inH2O(1 in=25.4 mm),因此余热回收装置的气体阻力要≤6 inH2O[4]。本油田余热回收装置满足以上设计要求。

3 余热回收装置的经济效益评价

余热回收装置在油田节约生产成本方面,具有较好的经济效益。下面分别以使用液体、固体、气体燃料为例,分析比较提供相同的热量所需要的费用。

取固体燃料煤的低位发热值Qdw=4 200 kcal/kg(1 kJ=0.238 9 kcal),燃煤热载体炉的效率为76%;液体燃料重油的低位发热值Qdw=10 000 kcal/kg,燃油热载体炉的效率为86%;气体燃料天然气的低位发热值Qdw=8 500 kcal/m3(0℃,101.325 kPa),燃气热载体炉的效率[5]为90%;(表1)。

表1 燃料的低位热值

根据目前市场情况,设定固体燃料煤的价格为560元/t,液体燃料油的价格为3 500元/t,气体燃料天然气的价格[6]为2.50元/m3;1kWh=860kcal。

根据油田余热回收装置设计中在2020年设计所承担的热负荷12 000 kW,以固体燃料为例进行计算演示。

固体燃料费用:12 000×860÷0.76÷4200× 0.56=1810.53元/h,费用为1586万元/a。

同理得出液体燃料费用为3 679.2万元/a,气体燃料费用为2 989.5万元/a。

通过以上的计算比较可以看出,余热回收装置相对于使用其他燃料的方式具有较好的经济效益。

4 结论

介绍了余热回收装置在海上油田的实际运用情况,结合油田现场情况对余热回收装置的设计及使用做了阐述,并对余热回收装置的经济效益做了一定的评价。余热回收装置不仅可以回收透平尾气所携带的大量热量,提高透平装置燃气利用效率,而且还可以减少化石燃料的燃烧,节约生产成本,减少温室气体的排放。余热回收装置在海上油田的运用,具有较好的经济性和较强的可操作性,若将该套设施在海上油田全面推广使用,不仅有利于节约油田的生产成本,还对国家的节能减排方针的实施具有重大的意义。

[1]欧光尧,陈炽彬,江陵.热油循环方法回收利用燃气透平机烟气余热[J].天然气工业,2011,31(9):107-111.

[2]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006:153-167.

[3]弗兰克,英克鲁佩勒.传热与传质基本原理[M].6版.北京:化学工业出版社,2009:321-352.

[4]贾力,孙金栋,李孝萍.天然气锅炉烟气冷凝热能回收的研究[J].节能与环保,2001,1(1):11-15.

[5]张世军.燃气锅炉余热回收的理论与应用[D].重庆:重庆大学,2006.

[6]王瑞娟.燃气锅炉余热回收理论及其应用分析[J].资源节约与环保,2014,2(6):17-17.

10.3969/j.issn.2095-1493.2017.04.016

2016-09-23

(编辑 李珊梅)

陈可营:工程师,2009年毕业于中国石油大学(华东)(油气储运专业),从事原油生产处理工作,E-mail:chenky5@cnooc.com.cn,地址:广东湛江南油一区北苑,524057。