常规单塔汽提工艺在火炬装置中的应用

2017-04-24曹文全韩晓兰王贵清王国庆伟中石化西南油气分公司元坝净化厂

曹文全 韩晓兰 王贵清 王国庆 宋 伟中石化西南油气分公司元坝净化厂

常规单塔汽提工艺在火炬装置中的应用

曹文全 韩晓兰 王贵清 王国庆 宋 伟

中石化西南油气分公司元坝净化厂

介绍了常规单塔汽提工艺在元坝净化厂火炬装置中的运行情况,考察了火炬装置水封罐的酸性水经单塔汽提处理后净化水质的各项指标,对运行过程中出现的问题进行了具体分析并提出对策。该工艺在元坝净化厂火炬装置两年的运行结果表明,净化水的各项指标均达到设计要求,保证了火炬装置水封罐的酸性水可循环使用,减少了酸性水排至污水处理厂的量,有利于环境保护。该工艺在元坝净化厂火炬装置的成功应用,可为同类高含硫天然气净化厂火炬装置的改造提供借鉴。

单塔汽提 火炬 净化水 改造

火炬系统是石油、天然气、化工、冶金、环保等行业生产过程中的安全排放设施[1]。元坝净化厂火炬装置用于处理净化厂、集气总站及元坝首站等装置各种工况下排放的火炬气,火炬气在空中点燃,火炬气中的烃类、H2S及其他硫化物转变为CO2、SO2及水等,以减少环境污染,达到环保要求。元坝净化厂火炬高压最大瞬间放空量为(20 ℃,101.325 kPa,下同)300 000.0 m3/h,低压最大瞬间放空量为32 646.8 m3/h。为了防止回火,高、低压火炬放空管道上设有水封罐,水封罐内的水需定期更换,由于排放的污水中含有H2S,设置火炬酸水汽提装置处理该酸性水。当放空量较大时,水封罐将会集聚大量的硫化物,此时需要对酸性水进行连续置换。如果不及时处理置换,当水封罐发生泄漏时,酸性水中的甲硫醇、H2S等恶臭气体释放出来,会造成大气污染,甚至发生H2S中毒事件[2-3]。元坝净化厂火炬酸水汽提装置是与火炬系统配套的组合工艺,该汽提装置主要连续处理来自火炬系统水封罐的酸性水,保证了水封罐的水处于长流、干净状态,实现了水资源的高效回收利用。同时,也提高了高含硫天然气净化厂火炬装置安全运行的稳定性。

1 火炬装置工艺流程简述

1.1 高压火炬系统

高压火炬系统用于处理净化厂、集气总站及元坝首站来的高压排放气,各排放源排放的高压排放气由火炬管收集后通过总管送往火炬进行处理。高压火炬系统由高压放空总管、高压火炬加热器、高压火炬分液罐、高压火炬水封罐、高压火炬筒及其他附件组成。高压排放气自高压放空总管进入高压火炬分液罐分液,并在此将可能出现的低温排放气升温,分液后的放空气进入高压火炬水封罐,并冲破水封进入高压火炬筒,经流体密封器后进入火炬头燃烧[4-6]。

1.2 低压火炬系统

低压火炬系统用于处理净化厂、集气总站及元坝首站的低压排放气,各排放源排放的低压排放气由火炬管收集后通过总管送往低压火炬处理。低压火炬系统由低压火炬放空总管、低压火炬分液罐、低压火炬水封罐、低压火炬筒及其他附件组成。低压放空气自低压放空总管进入低压火炬分液罐分液,分液后进入低压火炬水封罐,并冲破水封与系统来的燃料气汇合后进入低压火炬筒,经流体密封器后进入火炬头燃烧。

1.3 备用火炬系统

备用火炬系统由备用火炬分液罐、备用火炬水封罐、备用火炬筒、地面爆燃器及其他附件组成。在高压或低压放空筒体、分液罐、水封罐需要检修时,将高压或低压火炬系统切入备用火炬系统。备用火炬系统可以处理输气首站、各联合装置的高低压放空气,高低压放空气自高低压放空管线进入备用火炬分液罐分液,分液后进入备用火炬水封罐,并冲破水封与系统来的燃料气汇合后进入备用火炬筒,经流体密封器后进入火炬头燃烧。

2 火炬酸水汽提装置工艺流程简述

2.1 工艺流程简介

自火炬装置水封罐来的酸性水经酸水汽提塔进料/产品换热器与来自酸水汽提塔底部的净化水换热升温后进入酸水汽提塔。在塔内,酸性水与酸水汽提塔重沸器内产生的汽提蒸汽在规整填料中逆流接触,汽提出所含的酸性气。酸水汽提塔塔顶气直接送往火炬燃烧。该汽提塔汽提出的酸性气主要来自净化装置事故泄压、开停工、检修时排放的可燃气体,以及净化装置容器经压力控制排出的可燃气,正常火炬补气来自净化装置净化后的产品气,其总硫质量浓度≤30 mg/m3,满足SH 3009-2013《石油化工可燃性气体排放系统设计规范》要求。酸水汽提塔内酸性水通过塔釜进入酸水汽提塔重沸器,重沸器采用低压蒸汽作为加热介质,将酸性水部分汽化产生汽提蒸汽并分离出水中残留的H2S,汽提蒸汽经集液箱升气管进入规整填料中层。汽提后的净化水由重沸器返回酸水汽提塔底部,经净化水泵升压后,进入酸水汽提塔进料/产品换热器,与进入酸水汽提塔之前的酸性水换热降温,然后在净化水冷却器中被循环冷却水进一步冷却至40 ℃后,送出单元至火炬装置水封罐。图1为火炬/火炬酸水汽提工艺流程图。

2.2 酸水汽提塔设计

根据元坝净化厂高低压火炬放空设计工况,成功设计火炬酸水汽提塔,该塔高19.5 m,内径0.6 m,采用250Y规整填料,填料高度为2.8 m。塔壳体材质为S30403,内件及填料材质均为304L,塔体总质量为21 t。

3 火炬酸水汽提装置运行效果评价

火炬酸水汽提装置自2014年12月投用以来,各项工艺参数均达到设计指标,设备运行正常,净化水指标优于设计值。

3.1 设计物料平衡

本装置处理火炬水封罐酸性水量为4.8×104t/a。表1为设计物料平衡情况。

表1 设计物料平衡Table1 Designvalueofthematerialbalance物料平衡w/%质量流量/(t·h-1)质量流量/(t·d-1)质量流量/(104t·a-1)入方酸性水100.006.000144.0004.800合计100.006.000144.0004.800出方净化水98.105.886141.2464.709酸性气1.900.1142.7360.091合计100.006.000144.0004.800

3.2 主要设计和运行操作参数

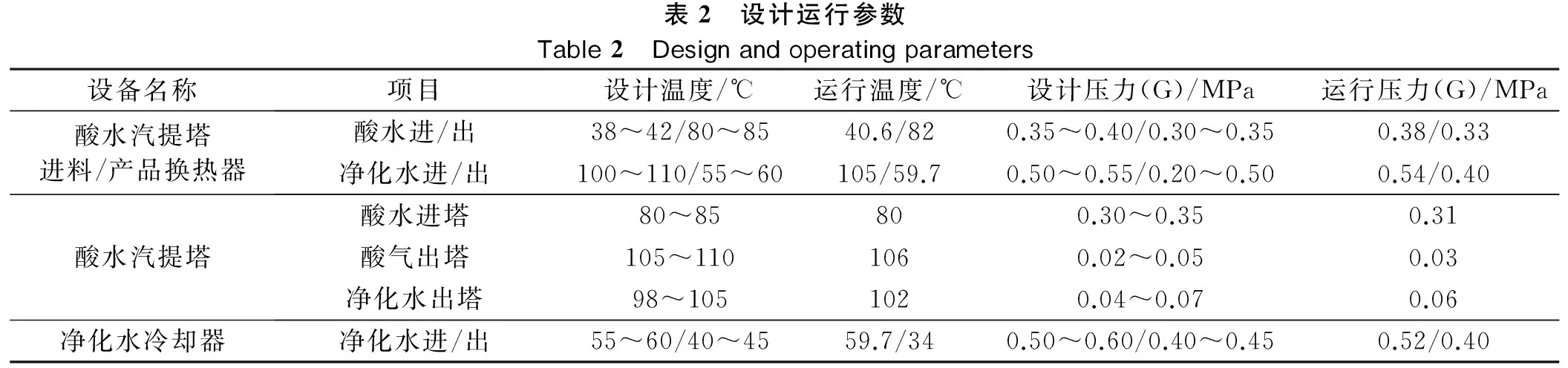

设计操作工艺参数见表2。由表2可以看出,火炬酸水汽提装置主要工艺操作参数均在设计指标之内。两年以来,装置运行平稳。

3.3 净化水指标控制情况

为了考核火炬水封罐内酸性水经酸水汽提装置处理后能否满足水封罐回用水要求,2015年,进行了为期1年的酸性水和净化水质指标跟踪观察,每月取样化验4次,酸性水中硫化物质量浓度约10~20 mg/L,氮化物质量浓度约150~200 mg/L,pH值约7~9,COD值约500~1 000 mg/L,净化水化验数据取其平均值,分析化验数据列于表3。

由表3可知,在为期1年的跟踪观察期间,净化水中硫化物、氮化物质量浓度、pH值及COD值各项指标始终在设计范围内,且符合水封罐回用水的使用要求,降低了污水处理厂生产负荷,有利于环境保护。

3.4 能耗情况分析

通过两年的平稳运行,对装置单塔汽提工艺设计能耗与实际运行能耗进行了对比,见表4。

由表4可知,单塔汽提工艺实际运行能耗低于设计值,水、电、风能耗与设计相当,0.35 MPa蒸汽能耗高于设计值,氮气能耗低于设计值。其原因在于:①按原设计提供的蒸汽量无法满足净化水的各项指标均达标的要求,故在实际运行过程中蒸汽量提高了15%,使净化水各项指标达标,蒸汽能耗也相应提高;②按原设计,净化水缓冲罐需维持一定的压力,将净化水压至火炬水封罐,实际运行过程中,该缓冲罐未投用。因此,氮气能耗降低。

表2 设计运行参数Table2 Designandoperatingparameters设备名称项目设计温度/℃运行温度/℃设计压力(G)/MPa运行压力(G)/MPa酸水汽提塔进料/产品换热器酸水进/出38~42/80~8540.6/820.35~0.40/0.30~0.350.38/0.33净化水进/出100~110/55~60105/59.70.50~0.55/0.20~0.500.54/0.40酸水汽提塔酸水进塔80~85800.30~0.350.31酸气出塔105~1101060.02~0.050.03净化水出塔98~1051020.04~0.070.06净化水冷却器净化水进/出55~60/40~4559.7/340.50~0.60/0.40~0.450.52/0.40

表3 净化水水质分析Table3 Waterqualityanalysisonpurifiedwater时间蒸汽量/(kg·h-1)净化水水质ρ(硫化物)/(mg·L-1)ρ(氮化物)/(mg·L-1)pH值COD值/(mg·L-1)1月426.50.0716.58.8337.82月420.70.0815.87.9242.53月453.10.117.27.5532.74月427.60.1119.98.8248.15月435.30.0620.17.7545.66月441.00.0913.27.7547.77月429.30.0410.77.8343.78月418.20.1115.68.8852.49月428.30.0317.68.4249.510月401.60.0516.97.5840.211月419.50.0515.57.8341.112月459.20.0814.78.8547.9设计值350~400≤0.1≤207~9≤80

表4 能耗分析Table4 Energyconsumptionanalysis项目设计值标定值能耗折算指标设计能耗/(MJ·h-1)标定能耗/(MJ·h-1)循环水质量流量/(t·h-1)13.212.94.19①55.30854.051电耗/(kW·h·h-1)7.77.510.89②83.85381.6750.35MPa蒸汽耗量/(t·h-1)0.370.423182①1177.31336.4凝结水耗量/(t·h-1)-0.37-0.38320.29①-118.50-121.71净化风体积流量(20℃,101.325kPa,下同)/(m3·h-1)30271.590③47.742.93氮气体积流量/(m3·h-1)2006.28③188.40能耗合计/(MJ·h-1)---1434.11393.4 注:①能耗折算指标单位MJ/t;②能耗折算指标单位MJ/kW·h;③能耗折算指标单位MJ/m3。

4 应用过程中存在的问题

由于单塔汽提工艺在火炬系统为首次应用,在应用过程中,发现火炬水封罐水温偏高、净化水缓冲罐无液位等问题。

4.1 火炬水封罐水温偏高现象

4.1.1 原因分析

根据工艺流程设计,汽提塔汽提后酸性气首先进入火炬水封罐,经过水封罐后进入火炬筒燃烧。此设计的目的是为了防止汽提后的酸性气直接进入火炬筒发生回火现象。在实际运行过程中,由于汽提后的酸性气温度往往在105~107 ℃,温度如此高的酸性气进入水封罐,将导致水温急剧上升,夏季水温最高可达到90 ℃以上。当装置发生大排量火炬气放空时,大量水蒸气会随放空气进入火炬燃烧,严重时会造成火炬熄灭,影响净化厂安全生产。

4.1.2 解决对策

(1) 降低净化水温度。按设计净化水经过净化水冷却器后温度≤45 ℃,工艺操作控制指标为40~45 ℃。通过工艺操作调整,提高净化水冷却器循环水流量,将净化水冷却器后净化水温度控制在约34 ℃(夏季期间循环水温度最低只能控制在约32 ℃)。经过1周的跟踪观察发现,水封罐的水温有所降低,比调整前温度降低了5~6 ℃,表明单独采用工艺操作调整的方法,并不能彻底解决水封罐水温高的问题。

(2) 气相流程增加1台换热器。在汽提塔顶部至水封罐的气相流程增加1台换热器,将出汽提塔的高温(105 ℃)酸性气与循环水换热,温度降至50 ℃后,再进入火炬水封罐(水封罐酸性水中的氨氮主要来自装置放空时火炬气携带的微量胺液,其主要成分为有机胺。H2S和氨在低温情况下,容易产生铵盐结晶;H2S和有机胺在低温情况下,不会产生铵盐结晶)。经模拟核算,改造后水封罐水温将维持在约40 ℃。目前,换热器已采购,待停工检修期间进行技术改造,改造流程见图2。

4.2 净化水缓冲罐无液位

4.2.1 原因分析

根据工艺流程设计,汽提后的净化水通过净化水泵送至进料/产品换热器、净化水冷却器换热后进入净化水缓冲罐,经液位控制进入水封罐补水。实际运行过程中,水封罐一直无液位。通过现场流程及设备布置观察,发现净化水缓冲罐坐落位置明显高于火炬水封罐(缓冲罐最低点高出水封罐正常液位约1 m),净化水靠自重直接进入水封罐,水封罐基本维持在常压状态。因此,水封罐无法维持液位。

4.2.2 解决对策

进行流程改造,将净化水缓冲罐直接跨接,在缓冲罐进口和出口连接一条跨线,进出口各增加一道闸阀,跨线增加一道闸阀。将缓冲罐隔离后,汽提后净化水经过净化水冷却器后直接进入火炬水封罐。改造后,经过两个月的试运行,火炬及火炬酸水汽提装置运行平稳,各项工艺参数正常。

5 结论及建议

5.1 结 论

对于传统的火炬装置设计,相关配套设施只有分液罐和水封罐,水封罐采取间歇式补水方式,置换后的酸性水排至污水处理厂进行处理,增加了污水处理负荷。元坝净化厂设计并应用单塔汽提处理火炬系统水封罐酸性水的组合工艺,可将酸性水经过汽提处理后作为水封罐补充水循环使用,净化水各项指标均符合补水标准。单塔汽提工艺在元坝净化厂火炬装置中的成功应用,可为新建高含硫天然气净化厂火炬装置提供借鉴。

5.2 建 议

由于该工艺在火炬装置属首次应用,现提出以下建议。

(1) 新建火炬装置在采用该组合工艺时,可取消水封罐的蒸汽加热盘管。水封罐设计加热盘管是为了防止冬季水温过低而冻结,阻塞火炬气排放,采用该工艺可用汽提气代替加热蒸汽。

(2) 酸水汽提装置无需设置净化水缓冲罐,汽提后的净化水可通过净化水泵直接送至火炬水封罐。

(3) 对于天然气净化装置,在正常生产过程中,火炬水封罐酸性水中硫化物含量较低,只有在事故放空时会集聚大量硫化物。可将酸水汽提装置由连续运转优化为间歇性运转(按每月取样化验分析数据进行判断),以降低装置能耗。

(4) 酸水汽提装置气相管线增设取样器,不定期取样分析酸性气组成,用于指导装置生产操作。

[1] 潘博, 陈擎宇, 谭玲. 火炬系统及其应用概述[J]. 广东化工, 2015, 42(17): 124.

[2] 罗方敏. 化工联合装置高架火炬系统设计[J]. 化工设计, 2013, 23(4): 12-14.

[3] 孙一伦. 天然气净化厂火炬系统设计研究[J]. 当代化工, 2014, 43(5): 822-825.

[4] 张晓刚, 范冬立, 刘新岭, 等. 特大型高含硫天然气净化厂安全放空与火炬系统设计解析[J]. 天然气工业, 2012, 32(1): 90-93.

[5] 钱徐根. 封闭式火炬系统的设计与应用[J]. 石油化工设计, 2005, 22(3): 19-21.

[6] 胡玲, 关昌凯, 唐大威, 等. 天然气处理厂火炬放空阻火设施的设置[J]. 天然气与石油, 2011, 29(5): 28-30.

Application of conventional single tower stripping process in torch device

Cao Wenquan, Han Xiaolan, Wang Guiqing, Wang Guoqing, Song Wei

YuanbaGasPurificationPlant,SouthwestOilandGasCompany,Sinopec,Guangyuan,Sichuan,China

The operation of the conventional single tower stripping process in the torch device of Yuanba Purification Plant was introduced. After the acid water of torch device was stripped by single tower, the purified water indicators were studied and problems analysis and countermeasures in the course of operation were made. The operation results of the process in the Yuanba Purification Plant for two years showed that all the indexes of the purified water reached the design requirements. The acid water of water sealed tank could be recycled in the torch device, the acid water capacity to the sewage treatment plant and the environmental pressure was reduced. The successful application of the technology in the Yuanba Purification Plant could provide reference for the transformation of the torch device in similar high sulfur natural gas purification plant.

single tower stripping, torch, purified water, transformation

曹文全(1981-),男,山西大同人,工程师,硕士,主要从事高含硫天然气净化、硫磺回收技术研究工作。E-mail:18583378586@163.com

TE992.2

B

10.3969/j.issn.1007-3426.2017.02.003

2016-09-15;编辑:温冬云