液晶玻璃双刀轮切割及其裂纹产生、扩展规律*

2017-04-24万珍平张昆冯俊元卿剑波付永清

万珍平 张昆 冯俊元 卿剑波 付永清

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640; 2.华南理工大学 设计学院, 广东 广州 510640)

液晶显示具有轻薄化、大幅面、图像色彩饱和度好、色彩层次丰富、还原性高等优点,已成为显示器的主流技术,大量应用于液晶电视、电脑、数码相机、智能手机等电子产品[1].液晶显示器在制作过程中需要对尚未灌注液晶的大幅面玻璃基板进行切割,切割质量的好坏直接影响后续产品的质量和生产成本,是制作液晶显示器的关键工艺[2].

液晶显示玻璃基板属于典型的脆性材料,其切割方法主要有刀轮切割和激光切割两种.刀轮切割是采用硬质合金或金刚石刀轮(包括普通刀轮和高渗透刀轮)划线切割的机械切割方式,普通刀轮切割由于裂纹渗透率低(如Pan等[3]的切割实验中,中位裂纹深度最大为140 μm),切割后需要反转敲击裂片[4],易产生边缘碎屑与微裂纹等缺陷,尤其是在裂片过程中,微裂纹沿玻璃表面横向扩展,形成玻璃屑[4],这些碎屑与微缺陷往往是导致器件损坏的重要原因,为此普通刀轮切割的断面还需进一步修磨、清洗.为提高切割质量,学者们对液晶玻璃切割机的加压机构[5]、控制系统[1- 6]等进行了优化设计.为了克服普通刀轮切割的不足,出现了高渗透刀轮[7].高渗透刀轮是在普通刀轮的外缘加工出齿深1.0~1.8 μm且具有一定角度的微齿,这些微齿在切割时对玻璃基板施加了间断性的冲击,因而可以获得较深的垂直裂缝而不需要裂片工序,大大提高了切割质量和生产效率[7].但机械加工过程中产生的加工应力带来的低成品、高成本仍是液晶玻璃切割面临的难题.

激光切割玻璃的方法分为两种:熔融蒸发切割法和裂纹控制切割法[8].熔融蒸发切割法利用高强度能量的激光束扫描工件,使工件被扫描区域温度上升至软化温度,此时玻璃处于熔融状态并具有一定塑性与延展性,通入辅助气流吹走熔融玻璃切断工件.熔融蒸发切割法的不足在于激光加热过程中会有一部分熔融质残留并且加工表面存在许多微观裂纹[9].裂纹控制法切割玻璃的原理是利用激光对工件进行局部加热,使工件表面温度快速升高而产生热应力,随后对工件进行快速降温,工件表面在拉应力的作用下萌生裂纹,裂纹沿着规划路径扩展使玻璃基板分离[8,10- 11].王星罡等[12]为了更有效地使裂纹贯穿玻璃基板,利用辅助气体或液体来加剧玻璃的冷却,由此产生更大的热应力,促使基板分离,然而该方法存在切面容易倾斜、裂纹伸展方向不易控制等问题.为了更好地控制裂纹扩展路径,焦俊科等[13]采用双光束CO2激光热应力切割的方法,用聚焦与非聚焦的CO2激光同时切割玻璃基板,前者用于在玻璃表面划线,后者使玻璃表面产生较大热应力使玻璃分离.Huang等[14]采用355 nm的脉冲激光进行划线,再利用CO2激光加热玻璃基板并使之分离.Tsai等[15]利用激光切割液晶玻璃,在使用水冷的同时施加弯曲应力,促进裂纹更好地扩展.沈佳骏等[16]利用聚焦后的、具有高能量密度的短脉冲(纳秒)激光从玻璃下表面逐层扫描至上表面,使扫描过程中产生的微裂纹相互连接,达到玻璃切割的目的.此外,Tsai等[17]提出,在激光切割液晶玻璃基板前用金刚石刀轮预先沿切割方向刻划出微沟槽,以控制裂纹的扩展方向.尽管激光控制裂纹切割法有很多优点,但由于是通过热应力诱导裂纹产生,在切口端面会留下残余拉应力和一定的热变形层.因此,为了实现液晶玻璃基板的高效、高质量精密切割,研究新的液晶玻璃基板切割方法和机理极为必要.

文中提出基于双刀轮的液晶玻璃基板切割新方法,即首先利用一普通刀轮刻划待切割表面,产生一条微塑性刻痕,再利用另一普通刀轮沿着微塑性刻痕切割玻璃.双刀轮切割液晶玻璃基板的关键在于第二刀轮切割时的裂纹产生和扩展规律.为揭示这一规律,利用印压实验研究液晶玻璃基板仅产生塑性刻痕而不产生裂纹的临界载荷,然后沿塑性刻痕进行二次印压,研究二次印压时的裂纹产生和扩展规律.

1 双刀轮切割方法

普通刀轮切割玻璃的原理是利用刀轮在玻璃基板表面切割时形成的垂直裂纹,通常情况下,形成的裂纹如图1所示[18].图1中,所产生的裂纹分为横向裂纹和垂直裂纹.横向裂纹沿着玻璃表面扩展,造成印压区表层玻璃脱落,形成玻璃屑和边崩;垂直裂纹沿着切割断面扩展,从而使玻璃分离.但垂直裂纹往往不能贯穿玻璃断面,需要反转裂片,进一步加剧了边崩和玻璃屑的产生;而且,垂直裂纹容易出现分叉,导致断面不整齐,如图1所示.因此,在刀轮切割过程中,如能抑制横向裂纹产生,促使垂直裂纹扩展,就可获得整齐的边缘和断口且无玻璃屑产生.基于这一想法,提出了基于双刀轮的切割方法,原理如图2所示.首先利用一普通刀轮在玻璃基板上刻划出一塑性刻痕,然后利用另一刀轮沿着塑性刻痕切割玻璃.

图1 楔角为60的刀轮印压玻璃时的裂纹照片[18]

Fig.1 Microphotograph of the glass crack in specimens subject to normal loading by scribe-wheel

图2 双刀轮切割玻璃基板示意图

Fig.2 Schematic illustration of glass substrate cutting with double scribe-wheels

2 二次印压裂纹的产生和扩展规律

采用印压实验确定第一刀轮刻划时仅产生塑性刻痕而不产生裂纹的临界载荷,然后研究第二刀轮沿塑性刻痕切割时裂纹的产生和扩展规律.

2.1 印压实验方法与装置

液晶显示玻璃印压实验示意图见图3.其中,试件尺寸为50 mm×10 mm×0.7 mm;待印压表面进行必要的打磨、抛光处理,保证待印压表面无可见裂纹.实验采用楔角为60°、90°、120°的对称楔形压头对玻璃进行印压,压头材料为硬质合金.施力装置上的夹具可以平移与自适应转动,以确保压头与试件印压表面均匀接触,施加在压头上的力通过Kistler测力仪测得.玻璃印压过程中,采用数字显微镜MDA2000对玻璃裂纹进行显微观察并拍摄,使用MDA2000自带的测量软件测量裂纹长度,其测量精度可达10 μm.所有的裂纹显微照片都是沿图3所示的A向拍摄.

图3 液晶显示玻璃印压实验示意图

Fig.3 Schematic illustration of indentation on LCD glass specimen

2.2 产生垂直裂纹的临界载荷

双刀轮切割玻璃首先需在被切割表面刻划出塑性刻痕,塑性刻痕的深度愈大愈好,但又不能产生裂纹.因此,文中利用印压实验确定液晶玻璃基板恰好出现垂直裂纹时的临界载荷,通过重复实验取平均值的方法减少随机误差,保证实验结果的可靠性.实验发现:压头楔角为60°时,垂直裂纹萌生的临界载荷为46 N;楔角为90°时,产生垂直裂纹的临界载荷稍有增加,达56 N;楔角为120°的压头印压玻璃时,临界载荷为68 N.各对称楔形压头印压液晶玻璃基板产生垂直裂纹的临界载荷如图4所示.

图4 不同楔角压头对应产生垂直裂纹的临界载荷值

Fig.4 Critical load of vertical crack initiation corresponding to different wedge angle

2.3 二次印压实验

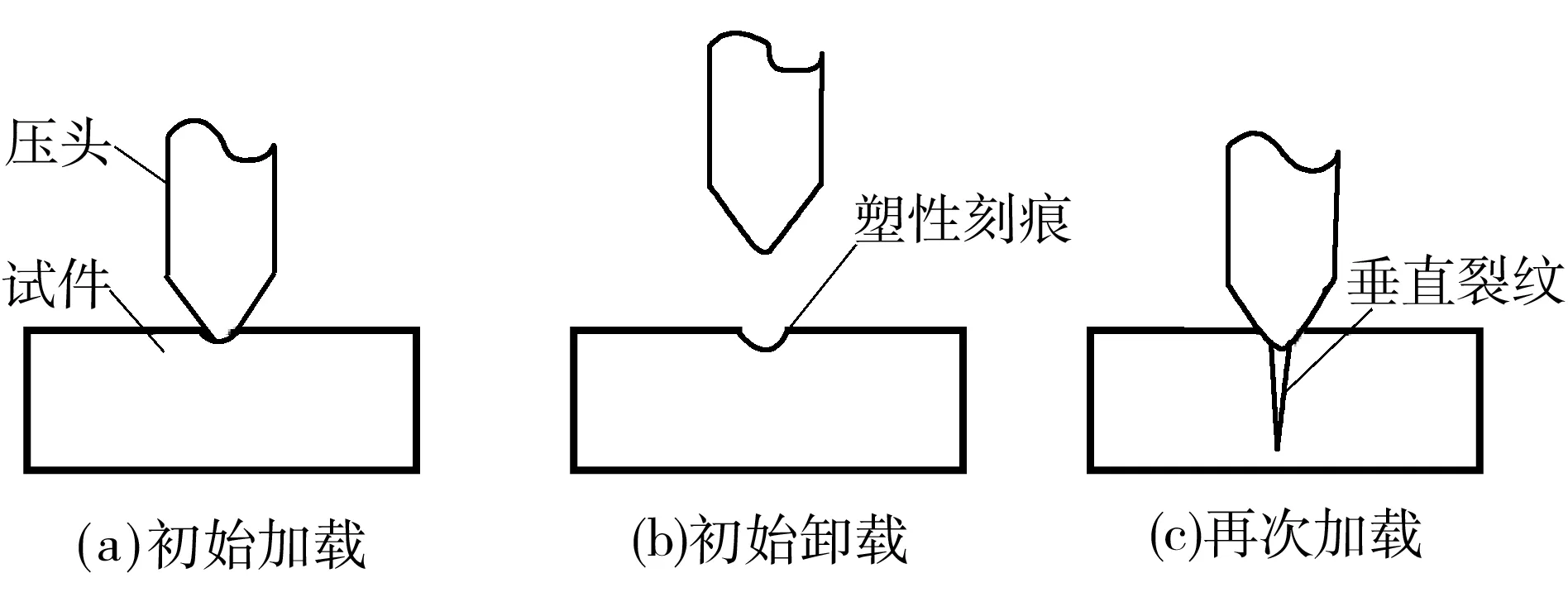

所谓二次印压是指在产生垂直裂纹的临界载荷范围内对玻璃试件进行印压,产生塑性刻痕后完全卸载,然后在同一位置处再次加载进行印压.图5为二次印压实验示意图,图5(a)所示为初始加载,用低于产生垂直裂纹的临界载荷对玻璃试件进行第1次印压,形成塑性刻痕后完全卸载,如图5(b)所示,之后在产生塑性刻痕的位置处进行两次印压,如图5(c)所示,研究此时裂纹的产生和扩展规律.

图5 二次印压实验示意图Fig.5 Schematic illustration of the second indentation

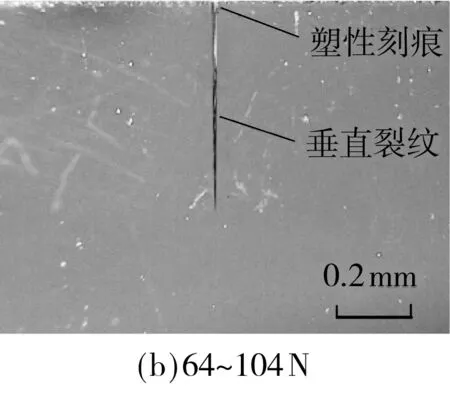

图6为采用120°压头对液晶玻璃试件进行二次印压时拍摄的一组照片.图6中,第1次印压时所施加的载荷均为64 N,第2次印压时分别加载至98、104、114 N.与图1对比可以发现:二次印压时,在印压表面仅残留塑性刻痕,没有横向裂纹产生;垂直裂纹的长度随着二次印压所施加载荷的增大而增大.

图6 楔角为120°压头在同一初始载荷下二次印压时的裂纹照片

Fig.6 Photos of crack during the second indentation by wedge with interior angle 120° subjected to the same initial loading

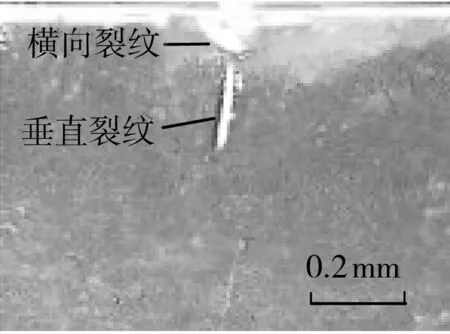

图7为楔角120°的压头单次印压液晶玻璃(载荷为140 N)的裂纹照片,对比图6和7可看出,尽管二次印压时的载荷远小于单次印压时的载荷,但二次印压时的裂纹长度均大于单次印压的裂纹长度,且从图7可看出,单次印压表面在印压区产生了横向裂纹.这表明二次印压确实能有效抑制横向裂纹和边崩的产生,促使垂直裂纹的扩展.

图7 楔角为120°压头单次印压液晶玻璃的裂纹照片(载荷为140 N)

Fig.7 Photo of crack in LCD specimen during a single indention by wedge with interior angle 120° (Load:140 N)

图8所示楔角为120°的压头在第1次印压载荷分别为40、46、52 N,卸载后再次加载至98 N时所拍摄的一组裂纹照片.通过对比图8(a)、8(b)、8(c)可知,在第2次印压载荷相同的条件下,垂直裂纹长度随着第1次印压载荷的增大而略有增加.原因在于第1次印压载荷越大,产生的塑性刻痕越大,再次加载后导致产生的垂直裂纹长度略有增大.同时,由图6和8可以发现,在加载与卸载过程中均没有出现横向裂纹.这是由于第1次印压载荷在塑性变形范围内,印压区产生了微塑性变形,即塑性刻痕,因此二次印压时没有横向裂纹出现.

图8 压头楔角为120°时不同初始载荷下裂纹的扩展

Fig.8 Cracks propagation under different initial loading by wedge with interior angle 120°

2.4 二次印压裂纹长度

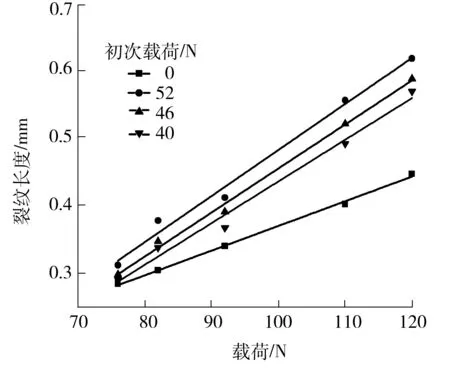

楔角为90°的压头二次印压液晶玻璃试件时垂直裂纹的长度与载荷的关系曲线如图9所示.第1次印压载荷为40 N,卸载之后再加载至76 N时,垂直裂纹长度为0.290 mm;当载荷增加至120 N,垂直裂纹长度为0.569 mm[19].如果液晶玻璃基板的厚度为0.7 mm,这一垂直裂纹长度已足以使基板断裂,无需二次裂片.当载荷继续增加至128 N后,裂纹进入非稳定扩展阶段,裂纹长度迅速增加,直至试件断裂.在裂纹稳定扩展阶段,垂直裂纹长度和载荷成线性关系.

第1次印压载荷为46 N,完全卸载,然后再加载至76 N时,垂直裂纹长度为0.298 mm;当载荷增加至120 N,垂直裂纹长度增加至0.588 mm.当第1次印压载荷为52 N时,完全卸载,然后再加载至76 N时,垂直裂纹长度为0.312 mm;当载荷增加至120 N时,垂直裂纹长度增加至0.618 mm,这一裂纹长度亦足以使基板自行断裂而无需二次裂片.这表明,二次印压时垂直裂纹的长度随载荷的增加稳定扩展,且由图9看出,进入稳定扩展阶段后,裂纹的增长与载荷成线性关系.此外,当第2次印压载荷相同时,裂纹长度随第1次印压载荷的增加而增加.

图9 90°压头二次印压时垂直裂纹长度与载荷的关系

Fig.9 Relationship between vertical crack length and loading during the second indentation by wedge with interior angle 90°

对于单次印压实验,当载荷增加至76 N时,垂直裂纹长度仅为0.284 mm;当载荷增加至120 N,对应的垂直裂纹长度为0.447 mm,与二次印压裂纹相比,相同载荷下单次印压产生的垂直裂纹长度较短,随载荷的增长率也较小.

3 双刀轮的液晶玻璃切割

3.1 实验方法

玻璃切割通过刀座引导刀轮在玻璃表面进行连续运动,由于刀轮边缘为锋利的刃口,在刀轮上加载一定的压力使玻璃产生垂直裂纹,利用垂直裂纹扩展达到使玻璃分离的目的.图10为玻璃切割装置示意图.实验中,为了避免开始切割时刀轮与玻璃基板发生碰撞引起玻璃破碎,设计了一种弹性刀架,在刀架与套筒之间设有弹簧,用于减少刀轮与玻璃基板之间的刚性碰撞.刀杆末端设有螺纹,可安装螺母实现刀杆与套筒的锁紧,通过调节螺母位置可以实现切割载荷的控制.刀架上安装的普通刀轮角度为125,刀轮外径和内径分别为2.5 mm和0.8 mm,厚度为0.65 mm,刀轮材料为硬质合金.实验中,为体现双刀轮切割而又简化实验装置,先利用刀轮在液晶玻璃基板的表面上以一个较小的压力(低于产生垂直裂纹的临界载荷)刻划玻璃,在玻璃的表面形成一条微塑性刻痕,然后再沿该微塑性刻痕切割玻璃.实验中,液晶玻璃基板厚度为0.7 mm.

图10 玻璃切割装置示意图Fig.10 Schematic illustration of glass cutting device

3.2 实验结果

图11为传统普通刀轮切割和双刀轮切割液晶玻璃基板的断面照片.从图11(a)看出,传统普通刀轮切割时,断口边缘充满微裂纹和边崩,产生玻璃屑,对后续加工极为不利;而从图11(b)看出,双刀轮切割后的断口边缘整齐,无边崩和微裂纹产生.原因就在于第2刀轮切割时,相当于在第1刀轮产生的塑性刻痕的基础上进行连续二次印压,而二次印压既能够抑制横向裂纹的产生,又能促使垂直裂纹稳定扩展,裂纹长度增加,使得基板不需要反转裂片就能够分离.因此,双刀轮切割能够高效切割液晶玻璃基板,获得光滑、无微裂纹的断口形貌,显著提高切割质量和效率,是一种切割液晶玻璃基板的有效方法.

图11 传统切割和双刀轮切割液晶玻璃基板的断面照片

Fig.11 Cross-section photos of glass substrate under traditional cutting and double scribe-wheels cutting

4 结论

(1)在相同的印压载荷下,二次印压垂直裂纹的长度远大于单次印压所产生的垂直裂纹的长度,且不会产生横向裂纹.

(2)二次印压时,在相同的载荷下,垂直裂纹的长度随第一次塑性刻划时的载荷的增加而略有增加;二次印压垂直裂纹的长度随印压载荷的增加线性增加,增长率大于单次印压时的增长率.

(3)基于双刀轮液晶玻璃基板切割能够获得光滑、无边崩和微裂纹的断口形貌,且无需反转裂片,是一种高效切割液晶玻璃基板的有效方法.

参考文献:

[1] 蔡克新,曹力宁.LCD玻璃划切机控制系统设计 [J].电子工艺技术,2013,34(3):170- 173.

CAI Ke-xin,CAO Li-ning.Control system design of LCD glass incising machine [J].Electronics Process Technology,2013,34(3):170- 173.

[2] 赵靖超,王建花,轧刚.TFT-LCD玻璃基板的本构参数研究及其切割过程分析 [J].现代制造工程,2013(9):79- 82.

ZHAO Jing-chao,WANG Jian-hua,Ya Gang.Study of TFT-LCD glass substrate constitutive parameters and ana-lysis of its cutting process [J].Modern Manufacturing Engineering,2013(9):79- 82.

[3] PAN C T,HSIEH C C,SU C Y,et al.Study of cutting quality for TFT-LCD glass substrate [J].International Journal of Advanced Manufacturing Technology,2008,39(11/12):1071- 1079.

[4] 李亚利,张方辉.TFT-LCD切割裂片工艺参数探讨 [J].液晶与显示,2006,21(1):43- 46.

LI Ya-li,ZHANG Fang-hui,Parameters of cutting and splitting glass substrates process of TFT-LCD [J].Chinese Journal of Liquid Crystals and Displays,2006,21(1):43- 46.

[5] 王涛,李海泉,王建花,等.LCD玻璃划线机加压机构的改进设计 [J].电子工业专用设备,2016,45(Z1):23- 26.

WANG Tao,LI Hai-quan,WANG Jian-hua,et al.Improvement design of pressure parts of LCD glass incising machine [J].Equipment for Electronic Products Manufacturing,2016,45(Z1):23- 26.

[6] 朱剑,舒志兵,郑之开.基于激光传感器的玻璃切割控制系统的设计 [J].仪表技术与传感器,2016(2):66- 68.

ZHU Jian,SHU Zhi-bing,ZHENG Zhi-kai.Design of glass cutting control system based on laser sensor [J].Instrument Technique and Sensor,2016(2):66- 68.

[7] 丁涛,李荣玉.高渗透刀轮切割TFT-LCD薄型玻璃基板的工艺影响因素 [J].现代显示,2009(6):29- 32.

DING Tao,LI Rong-yu.Parameters of cutting glass substrates process of TFT-LCD by penett cutter [J].Advanced Display,2009(6):29- 32.

[8] 杨立军,王懋露,王扬,等.应用裂纹控制法的钠钙玻璃YAG激光切割技术 [J].红外与激光工程,2010,39(3):512- 515.

YANG Li-jun,WANG Mao-lu,WANG Yang,et al.YAG laser cutting of soda-lime glass sheets withfracture control method [J].Infrared and Laser Engineering,2010,39(3):512- 515.

[9] 叶圣麟,黄鑫,马军山,等.液晶显示玻璃基板激光切割技术的实验研究 [J].应用激光,2006,26(6):401- 404.

YE Sheng-lin,HUANG Xin,MA Jun-shan,et al.A study of cutting LCD glass substrates by laser [J].Applied Laser,2006,26(6):401- 404.

[10] 王传光,周国斌,卢炎麟,等.基于热权函数技术的热裂法切割液晶玻璃的研究 [J].中国激光,2014,41(12):1203005.

WANG Chuan-guang,ZHOU Guo-bin,LU Yan-lin,et al.Research of cutting LCD-glass with thermal cracking method based on thermal weight function technology [J].Chinese Journal of Lasers,2014,41(12):1203005.

[11] CHOI W S,KIM J H,KIM J.Thermal cleavage on glass by a laser-induced plume [J].Optics and Lasers in Engineering,2014,53:60- 68.

[12] 王星罡,周明,狄建科,等.CO2激光切割电子强化玻璃过程的有限元模拟与实验 [J].激光与光电子学进展,2012,49(9):113- 118.

WANG Xing-gang,ZHOU Ming,DI Jian-ke,et al.Numerical simulation and experiment of CO2laser cutting electronic strengthened glass [J].Laser & Optoelectro-nics Progress,2012,49(9):113- 118.

[13] 焦俊科,王新兵,李又平.双束CO2激光切割玻璃的实验研究 [J].中国激光,2008,35(11):1808- 1812.

JIAO Jun-ke,WANG Xin-bing,LI You-ping,Experimental study of cutting glass by dual CO2laser beams [J].Chinese Journal of Lasers,2008,35(11):1808- 1812.

[14] HUANG K C,HSIAO W T,HWANG C H,et al.The laser ablation model development of glass substrate cutting assisted with the thermal fracture and ultrasonic mechanisms [J].Optics and Lasers in Engineering,2015,67:31- 35.

[15] TSAI C H,LIN B C.Laser cutting with controlled fracture and pre-bending applied to LCD glass separation [J].International Journal of Advanced Manufacturing Technology,2007,32(11/12):1155- 1162.

[16] 沈佳骏,骆公序,潘涌,等.基于532 nm波长纳秒激光器的玻璃切割工艺研究 [J].应用激光,2015,35(4):493- 499.

SHEN Jia-jun,LUO Gong-xu,PAN Yong,et al.Research on glass ctting cutting process base on 532 nm wavelength nanosecond laser [J].Applied Laser,2015,35(4):493- 499.

[17] TSAI C H,HUANG B W.Diamond scribing and laser breaking for LCD glass substrates [J].Journal of Materials Processing Technology,2008,198(1/2/3):350- 358.

[18] 万珍平,刘亚俊,汤勇,等.对称楔形压头作用下玻璃裂纹的产生及扩展规律 [J].华南理工大学学报(自然科学版),2004,32(7):66- 69.

WAN Zhen-ping,LIU Ya-jun,TANG Yong,et al.Initiation and propagation laws of the glass cracks in specimens subject to normal loading by under the action of symmetric wedges [J].Journal of South China University of Technology(Natural Science Edition),2004,32(7):66- 69.

[19] 卿剑波.液晶显示玻璃基板双刀轮切割机理 [D].广州:华南理工大学,2013.